有机工业垃圾与褐煤共热解特性及动力学研究

牟航宇,葛伟,王彦成,柴磊,刘强,刘虎,车得福

(1.福建华电永安发电有限公司,福建 永安 366013;2.华电电力科学研究院有限公司,杭州 310030; 3.西安交通大学动力工程多相流国家重点实验室,西安 710049)

随着我国工业的快速发展,有机工业垃圾日益增加,如鞋业、针织和服饰等企业在加工中产生的边角料、包装废弃物、废弃塑料、树脂和橡胶等。相比于传统的城市生活垃圾,这部分垃圾含水率较低、热值较高,但是在短时间内难以降解、对环境污染较大[1]。焚烧法作为热处理法的其中之一,虽然可以在较大程度上实现有机工业垃圾减容,但是焚烧过程中产生的HCl气体,不仅会引起锅炉金属受热面的腐蚀结渣,同时还会影响烟气中生成的二噁英含量,此外焚烧后的飞灰中含有的重金属含量对环境的危害同样不能忽略。

相比较焚烧处理,热解是一种对环境更为友好的处理方式。热解[2]是一种复杂的固体废弃物处理技术,在无氧或低氧条件下将有机废物高温加热裂解为低分子化合物,如CH4、H2、CO、焦油、甲醇、焦炭等的方法。对于热解炉,热解室温度通常为400~700 ℃,由于热解温度较焚烧温度低很多,因而在一定程度上能够抑制重金属以及二噁英等有机物的生成。XU[3]等人研究了低密度聚乙烯(LDPE),聚丙烯(PP)和聚氯乙烯(PVC)三种塑料的热解行为,结果表明,升温速率提高会导致热解的初始温度、结束温度和峰值温度向高温方向移动,LDPE和PP的主要产物是烷烃和烯烃,PVC的主要产物是氯化氢、烯烃和少量芳香族化合物。然而,垃圾中含有大量的橡胶和塑料将会在高温过程形成粘性熔体,最终造成热解反应器严重结块和进料系统堵塞,进而影响热解效率和产率。

为解决粘性塑料相关的问题,有学者提出在煤热解过程中加入一定量的垃圾,可以提高焦炭产量和焦油质量。刘成等[4]人通过热重红外分析仪RDF与褐煤在不同质量比条件下的共热解特性,研究发现 RDF与褐煤在共热解过程存在协同作用,共热解过程中RDF中的H元素将会转移到褐煤中,并且RDF的微量元素及碱金属元素对褐煤具有催化作用。杨宁宁等[5]人利用贺斯格乌拉褐煤与聚乙烯(LDPE)、聚酯(PET)进行共热解,结果表明,当塑料添加量为20%时,塑料与煤的协同作用最为明显,更多缩合成半焦的大分子与塑料热解产生的热解自由基结合生成更多焦油。综合以上研究,目前垃圾与煤的共热解研究主要集中在生活垃圾与煤的热解、塑料与煤的热解,而有机工业垃圾与煤的共热解研究较少,橡胶热裂解得到的炭黑再与其它有机工业垃圾、煤混合进行共热解的研究则更少。

本文在上述基础上,首先在升温速率20 ℃/min条件下探究了有机工业垃圾和褐煤在不同掺混比条件下的共热解特性,之后研究了两种不同的垃圾燃料(ISW-1,ISW-2)分别与褐煤按质量比3∶7混合得到的燃料在升温速率10 ℃/min,20 ℃/min,30 ℃/min的热解特性,最后并选用KAS和FWO方法计算热解过程中的动力学参数。

1 实验过程

1.1 样品制备及分析

由于有机工业垃圾的组成成分较为复杂,本研究模拟有机工业垃圾的主要成分:织物、竹木、塑料、再生炭黑,其中再生炭黑是废旧轮胎热裂解得到的产物。织物中主要包括化纤布料、棉布,塑料中的成分包括聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、乙烯-醋酸乙烯蜡共聚物(EVA)、海绵和高泡棉,虽然两种垃圾中的总的塑料成分质量占比接近,但是在塑料成分的分项比例中,对比ISW1和ISW2,ISW-1含有更高比例的高泡棉, ISW-2含有较高比例的PVC。此外,ISW-2中含有更高比例的再生炭黑(10%),两种垃圾燃料各组分的比例如表 1所示。在实验开始之前,以上有机工业垃圾可燃物成分由于硬度较低,可利用液氮粉碎机多次粉碎直至粒径小于1 mm,褐煤则利用小型磨煤机磨至颗粒粒径在0.3 mm左右,之后将垃圾粉碎产物(ISW1和ISW2)与褐煤分别按质量比(2∶8,3∶7,4∶6,5∶5)混合均匀,其中ISW-1,ISW-2分别与褐煤按质量比3∶7混合得到的燃料为ISW1-Coal和ISW2-Coal,最后将不同比例的混合燃料放入至105 ℃的烘箱中烘至12 h之后作为备用实验样品。ISW各组分比例分配见表1。

表1 ISW各组分比例分配 %

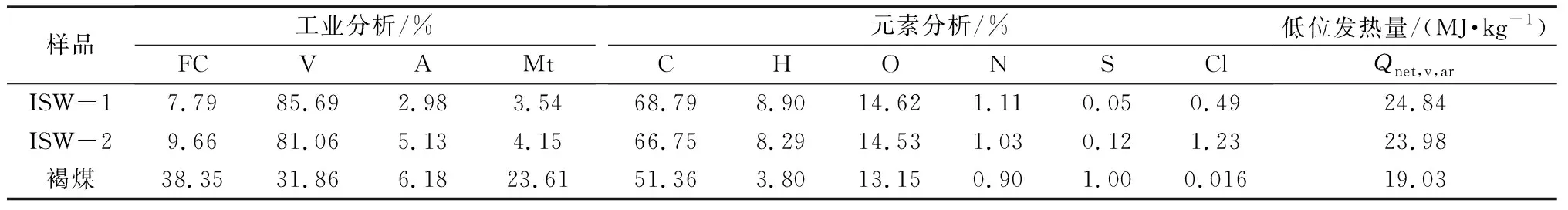

样品工业分析采用MAC-3000全自动工业分析仪,元素分析采用Vario EL cube元素分析仪,从表 2中可以看出,两种有机工业垃圾燃料的挥发分含量和热值都远高于褐煤,褐煤中的水分含量则超过了两种有机工业垃圾的水分含量,这些性质都可能会影响共热解的效果。

表2 样品的工业分析、元素分析以及低位发热量

1.2 实验设备及方案

热解实验在塞塔拉姆公司的Labsys Evo同步热分析上进行,实验的载气流量N2设定为40 mL/min,实验开始前先进行空白实验。实验时将样品置于热天平支架的Al2O3坩埚内,样品质量为20±1 mg,采用计算机控制对样品进行程序升温,升温速率为10~30 ℃/min,升温范围为30~1 200 ℃,为保证实验效果的准确性和可靠性,所有热解实验重复两次。

1.3 动力学参数

根据阿累尼乌斯方程,物质在固体状态下的反应速率可表示为:

(1)

式(1)中:A、E和R分别为指前因子、活化能和理想气体常数。f(α)为反应模型函数,其中α表示转化率,可表示为:

(2)

式(2)中:Wt、W0和W∞表示时间t、初始时间和最终时间的样品质量,温度T与时间t之间的关系用dT=βdt表示,β为升温速率,因此方程式(1)可以表示为:

(3)

f(α)的综合形式可以表示为g(α),其中p(u)是作为温度函数的指数积分形式。

(4)

本研究采用Flynn-Wall-Ozawa (FWO)法和Kissinger-Akahira-Sunose (KAS)法对掺混燃料的活化能进行计算,由于常用到在几条TG曲线上同一α处的数据,故又称等转化率法(iso-conversional method)。用这种方法能在不涉及到动力学模式函数的前提下获得较为可靠的表观活化能(Eα)值,因此又称无模函数法(model-free method)。FWO法和KAS法的数学表达式如下[6]:

(5)

(6)

此外还引入了一个综合热解特性指数(指数D)来进一步评价热解特性,指数D代表热解的难易程度,指数D越大表示热解反应越强烈[7]。指数D的大小主要受初始分解温度、持续时间和最高热解反应速率的影响,D可以表示为:

D=[(dW/dt)max(dW/dt)meanM∞]/(TiTmaxΔT1/2)

(7)

式(7)中的(dW/dt)max和(dW/dt)mean分别表示最大质量损失速率和平均质量损失速率,M∞是热解过程中的失重质量比例,Ti和Tmax分别指样品初始分解对应的温度和热解失重率最大时对应的温度,ΔT1/2是DTG曲线中数值分别对应于(dW/dt) /(dW/dt)max=0.5的两个温度的差值。

2 结果及讨论

2.1 不同掺混比对共热解特性的影响

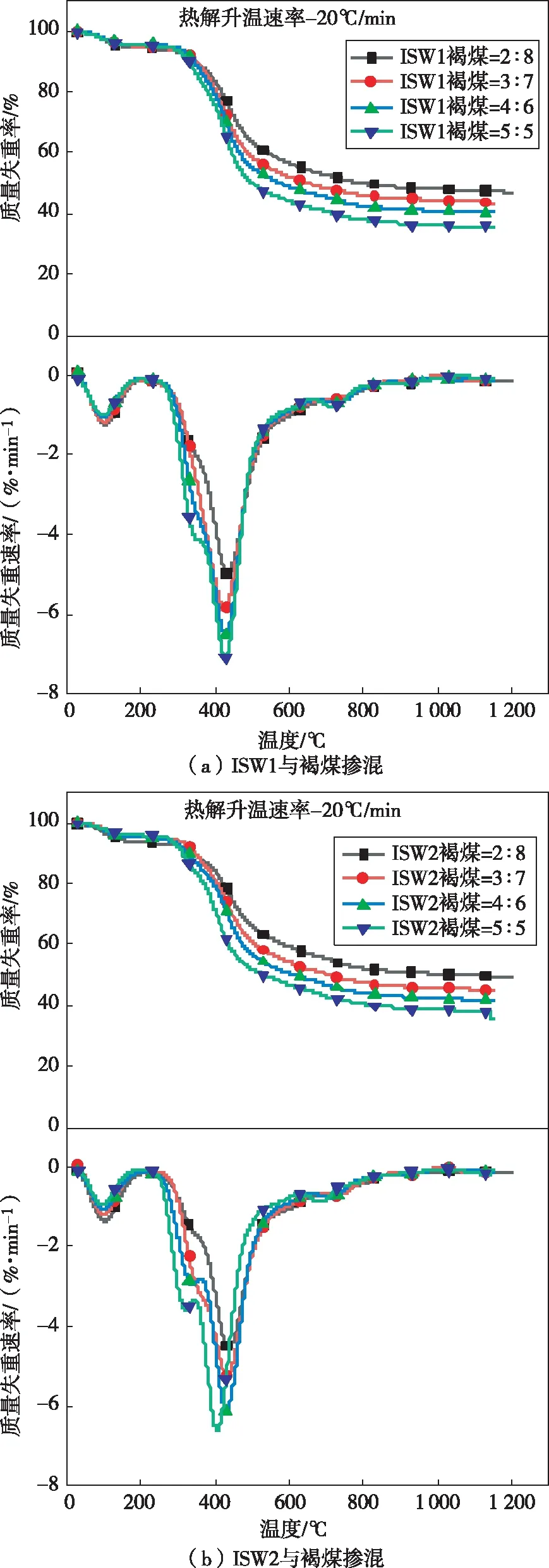

图1为两种有机工业垃圾(ISW1,ISW2)和褐煤分别在不同掺混比例条件下的共热解特性曲线。从图中可以看出,ISW1、ISW2分别与褐煤混合之后进行热解,热解过程都存在两个明显的失重阶段,第一个失重阶段主要是水分的蒸发,由于混合燃料已经在105 ℃的烘箱中进行烘干,该阶段水分的蒸发主要是指燃料内部结晶水的蒸发,可以看到,随着褐煤在混合物中比例的降低,该阶段质量失重速率也会有一定程度的降低。第二个失重阶段为挥发分的逸出,发生在220~600 ℃的温度区间。但是ISW1与褐煤、ISW2与褐煤在此温度区间随着ISW比例增加共热解过程存在一定的差异。在ISW1和褐煤共热解过程中,ISW1的掺混比例从20%增加到50%时,该阶段DTG曲线从一个明显的失重峰变为一个明显的“肩部”和一个明显的失重峰,而在ISW2和褐煤共热解过程中,ISW2的掺混比例从20%增加到50%时,DTG曲线从一个明显的失重峰变为两个明显的失重峰。当有机工业垃圾的掺混比例较低时,此阶段主要是褐煤中的大分子物质发生解聚和缩聚反应,自由基重新组合生成热解气、焦油等产物,剩余胶质体经过分解和缩聚最后形成半焦,半焦也会发生缩聚反应[8],产生少量CO2、H2及烃类气体。而随着有机工业垃圾的掺混比例增加,此时不仅需要考虑褐煤中大分子物质发生的反应,还需要考虑垃圾中的织物、塑料和再生炭黑等成分。织物、竹木料中的主要成分是纤维素、半纤维素、木质素等物质,研究[9]发现在250 ~370 ℃区间半纤维素物质发生分解,300~400 ℃区间主要是纤维素发生降解,而塑料中属于高分子化合物,聚合程度较高,化学键的稳定性较强,分子间的作用力较大,这类物质相对于纤维素物质需要达到更高的温度才能分解,所以在ISW2和褐煤共热解在该温度区间段所对应的第一个失重峰的出现是纤维素和半纤维素类物质的分解引起,第二个失重峰对应高分子化合物的分解。在ISW1和褐煤的共热解过程中存在一个“肩部”,出现这种现象的原因是纤维素类物质和高分子物质挥发分的析出并没有明显的界限,前一类物质挥发分析出还未完全结束,后一类物质挥发分就已经开始析出,纤维素类的物质和高分子类的物质可能存在相互作用和协同效应,来自前一种物质的自由基或分子碎片促使塑料更容易分解,并在相同温度下形成更易挥发的物质。总的来说,随有机工业垃圾掺混比例的增加,混合燃料的质量损失率和最大质量损失速率都有增加的趋势。

图1 两种有机工业垃圾和褐煤在不同掺混比下的共热解特性曲线

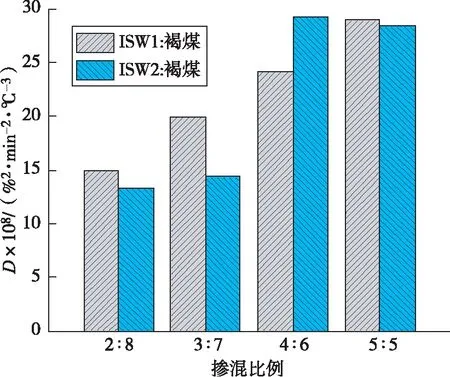

此外,从表3中还能看出ISW1和褐煤、ISW2和褐煤两类混合燃料的最大失重速率随各自有机垃圾的掺混比例的增加而增加,但是当有机工业垃圾的掺混比例增加时,两类燃料的初始分解温度和最大热失重速率对应的温度的变化趋势则存在一定的差别。在ISW2和褐煤共热解时,燃料的初始分解温度和最大热失重速率对应的温度随垃圾掺混比例增加而降低,而ISW1和褐煤共热解时则未发生该现象。从图2中可以看到,在ISW1和褐煤的共混物中,ISW1占比从20%增加到50%时,混合物综合热解特性指数也随之增加,在ISW1掺混比为50%时达到最大值2.89×10-7%2/(min2·℃3),出现这一现象的原因可能与混合物中的挥发分含量增加有关,挥发分含量的增加致使混合物在相同温度区间失重率增加,释放出更多的小分子物质,热解反应增强。而含有ISW2和褐煤的共混物的综合热解特性指数并不随ISW2掺混比例提高而出现单一线性增加的趋势,D在ISW2质量比例为40%时达到最大值2.93×10-7%2/(min2·℃3),之后再增加ISW2在共混物中的比例,热解强度也会出现一定程度的降低。出现此现象的可能原因是ISW2中含有更高比例的再生炭黑,ISW2和褐煤共混物的综合热解特性指数达到最大值之后,此时继续提高ISW2在混合物中的掺混比例,再生炭黑已经很难继续热解析出挥发分,而是主要以固体颗粒物的形式存在,堵塞了褐煤热解挥发分的析出通道,抑制了共热解反应的发生。

表3 燃料在氮气气氛下热解的特征参数

图2 综合热解特性指数随掺混比例变化关系

2.2 不同升温速率对共热解特性的影响

图3为ISW1-Coal和ISW2-Coal两种燃料在不同升温速率下的共热解特性曲线,从图中可以看出,两种燃料在不同升温速率条件下也都存在两个明显的失重的阶段,并且从失重的第二个阶段可以看到,升温速率从10 ℃/min增加到30 ℃/min,两种燃料的DTG曲线一个“肩部”和一个失重峰变为单一的失重峰,此时燃料中不同组分析出的挥发分已经没有明显界限。随着热解升温速率的加快,DTG曲线的质量失重速率也越大,原因可能是升温速率影响了燃料的热塑性。随着升温速率的增加,气体和挥发分逸出阻力减小,挥发分快速析出使不同粒径颗粒分子的孔隙增多、孔壁变薄,颗粒分子含有较多的微孔结构以及较大的比表面积有利于共热解反应的进行[10]。从键能的角度解释是慢速加热时温度是逐渐上升的,且燃料失重的初始温度比较低,因此碳链中的易断裂的键在较短的时间内很难吸收到足够的能量来完成键的断裂;而快加热方式时失重初始温度较高且变化是建立在一个较高温度段上的平缓的变化,因此碳链上易断裂的键在较短的时间内吸收到足够的热量从而产生断裂,加之C-H键和C=O键都是易断裂的键,所以快加热速率状态时的失重速率要比慢加热速率状态时的失重速率大的多[11]。同时可以发现随着升温速率的增加,燃料的失重峰向高温区移动,在DTG曲线上表现出轮廓变宽[12],此现象主要是不同的加热方式导致有机质的裂解机理发生了变化。在起始阶段时,慢速升温由于加热时间长,传热均匀,有利于燃料蓄积热量,使得其中的有机质分子在较低温度下就开始分解;而快速升温时,温度变化大,燃料受热不均匀,蓄积热量的能力差,发生分解时温度已经升高,所以从DTG曲线中看出在高加热速率时,失重的开始温度相对较高。

图3 ISW1-Coal和ISW2-Coal两种燃料在不同升温速率下的共热解特性曲线

2.3 无模型法动力学分析

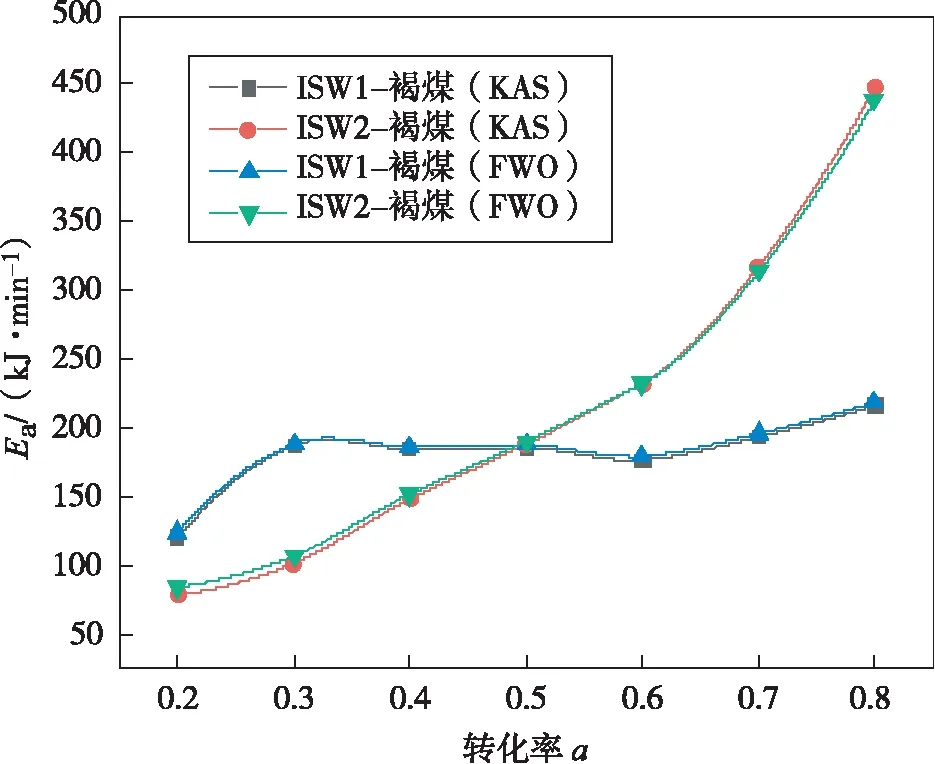

图4为ISW1-Coal和ISW2-Coal两种燃料在热解过程中采用KAS和FWO方法的动力学分析曲线,KAS方法利用ln(β/T2)对1/T作图,可以得到一条直线,斜率为-E/R,在相同转化率下g(α)是一个恒定值,进而可以求取不同转化率下的表观活化能,同样FWO方法也是利用lnβ对1/T作图,可以得到一条直线,斜率为-1.052E/R,由此可以求取燃料在不同转化率下的表观活化能。表观活化能是指活化分子的平均能量与所有分子的平均能量的差值,由于气固两相反应在初始和最终阶段不稳定,故在α=0.2~0.8范围内计算Eα来评估燃烧期间的动力学。从图4中可以看出,在相同转化率条件下,利用KAS法和FWO法计算同种燃料得到的Eα值较为接近,同种燃料在转化率α=0.2~0.8范围内由两种方法得到Eα值的变化趋势也是一致的,并且燃料活化能的相关R2均大于0.95,说明两种动力学模型对共热解过程中的活化能能较好地模拟。很明显,ISW1-Coal在热解初期表观活化能随转化率的增加而增加,而当α=0.3~0.6,表观活化能处于一个平台区,变化幅度较小,这一过程中的活化能Eα的平均值在180 kJ/mol左右,当转化率大于0.6之后,在热解的后期表观活化能则又表现出递增的趋势,而ISW2-Coal则在整个热解过程表观活化能都随转化率的增加而增加。在热解初期(α<0.3)主要对应两种共混物中热稳定性较差的官能团的裂解,化学键的断裂需要消耗一定的能量,表观活化能也会随之增加。当0.3<α<0.6时,煤中的芳香大分子结构较为紧密,煤中多为键能较高的多环芳烃键,褐煤需要在更高的温度条件下才能单独发生热解,而ISW1-Coal中织物含量相对较高,织物的挥发分含量较高,在热解过程中会产生大量的自由基,挥发分裂解产生的酚类、苯氧自由基将打开煤中较弱的化学键,挥发分释放的氢基自由能与煤中的较为稳定的芳香族化合物相互作用,促进煤颗粒发生解聚,促使共混物在较低的温度下就能发生热解,也使得共混物在此区间的活化能维持在一个相对稳定的状态。而在ISW2-Coal中,塑料、再生炭黑在共混物的比例较高,已有研究认为高分子聚合物热解阶段活化能为生物质组分热解阶段活化能的3~4倍左右[13],因为塑料类高分子聚合物热解主要在高温段,其化学键结合方式为链状结构,化学结构稳定,使得该区间内的反应活化能随转化率的增加而增加。在热解后期(α>0.6)未参与反应的灰分和焦炭覆盖了残渣的孔壁结构,增加了反应过程的难度,导致相应转化阶段的活化能明显增加,尤其是塑料热解过程中产生的焦油类物质、再生炭黑中含有的硫化物和灰分(橡胶加工过程中加入的Zn、Si、Ca等形成的无机氧化物)致使热解反应更难进行,使得ISW2-Coal在热解后期的反应活化能更高。总的来说,ISW1-Coal在整个区间段具有更好的热解性能。

图4 ISW1-Coal和ISW2-Coal两种燃料在热解过程中采用KAS和FWO方法的动力学分析曲线

3 结语

通过在不同掺混比、不同升温速率条件下对有机工业垃圾和褐煤进行共热解分析和动力学过程研究,得到以下主要结论:

(1)两种有机工业垃圾和褐煤分别在不同掺混比例条件下的共热解都存在两个失重阶段,第一个失重阶段对应水分的蒸发,第二个失重阶段对应挥发分的释放,并且在ISW2和褐煤的共混物中,ISW2的比例从20%增加到50%,DTG曲线在该阶段也由一个失重峰变为两个失重峰,两个失重峰的出现分别是由纤维素、半纤维素类物质的分解和高分子化合物的分解引起。

(2)共混物中的ISW1质量占比在20%~50%范围时,混合物综合热解特性指数随ISW1的质量百分比增加而增加,在ISW1掺混比为50%时达到最大值2.89×10-7%2/(min2· ℃3)。由ISW2和褐煤组成的共混物的综合热解特性指数在ISW2掺混比例为40%时达到最大值2.93×10-7%2/(min2·℃3),之后再增加ISW2在共混物中的比例,热解反应强度出现一定程度的降低。

(3)随着热解升温速率的加快,共混物热解失重曲线的质量失重速率也随之增大,并且失重峰也向高温区移动,热滞后现象严重,DTG曲线上表现出轮廓变宽的趋势。

(4)相比较于ISW2-Coal,ISW1-Coal燃料中含有较高含量的织物、较低含量的塑料和炭黑物质,在整个热解区间段的平均活化能较低,热解性能相对较好。