Si69与BIBP用量对EPDM力学性能和电绝缘性的影响

姜广照,刘大晨,徐琳钞

(沈阳化工大学,辽宁 沈阳 110142)

0 引言

三元乙丙橡胶(EPDM)是一种主链完全饱和的橡胶,是以乙烯和丙烯为主要原材料,并引入微量的第三单体经溶液聚合而成的三元共聚物[1],具有优异的电绝缘性、耐热氧和耐热老化性能,且价格相对便宜,因此在电线电缆附件和汽车工业等领域具有不可替代的作用[2-3]。

因为EPDM是一种低不饱和度的橡胶,对硫磺和促进剂的溶解度比较低,容易造成硫化胶喷霜;且使用普通硫磺硫化体系的硫化时间也比较长,所以硫化EPDM常采用低硫高促的硫化体系[4]。与普通硫磺硫化体系相比,过氧化物硫化体系硫化的EPDM耐老化性能较好,硫化时间短,但是力学性能较为一般。杨晓红等[5]研究发现使用过氧化物硫化的EPDM橡胶可以生成性能稳定的C-C交联键,耐热性能最为优异。S S IQBAL等[6]研究发现提高酚醛树脂浓度可以提高EPDM的导热性、高热耐久性与力学性能。R BARBOSA等[7]利用硅橡胶与三元乙丙橡胶共混,研究出可在高发热量环境中起作用的电路和电器元件用绝缘新型材料。K GEORGE等[8]研究发现纳米二氧化硅可以有效提升EPDM的拉伸强度,降低EPDM的导热系数。刘标等[9]通过将LDPE加入到EPDM中,有效限制了分子链的运动,增大了复合材料的体积电阻率。

本文分别调整双三乙氧基甲硅烷基丙基(Si69)、双叔丁基过氧化二异丙基苯(BIBP)的含量和两者之间的质量比并与EPDM混合,经硫化后获得不同的硫化胶复合交联结构,研究复合交联结构中不同交联键所占比例对EPDM电绝缘性以及力学性能的影响。

1 实验

1.1 主要原材料

三元乙丙橡胶(EPDM),牌号为Keltan3960Q,液体三元乙丙橡胶,牌号为UN3083,德国朗盛化学产品公司;气相法白炭黑,牌号为AEROSIL R974,赢创德固赛有限公司;煅烧型高岭土,牌号为Satintone W,巴斯夫有限公司;双三乙氧基甲硅烷基丙基(Si69),广东绿伟新材料科技有限公司;双叔丁基过氧化二异丙基苯(BIBP),上海森迪化工有限公司。

1.2 实验配方

EPDM 3960Q 100份,液体EPDM 10份,白炭黑15份,高岭土60份,软化增塑剂12份,促进剂2份,防老剂1份,硫磺0.4份,四硫化双五亚甲基秋兰姆0.2份,色母0.8份,BIBP与Si69用量为变量。

1.3 实验仪器

M-3000A型无转子硫变仪、TCS-2000型拉伸试验机,高铁检测仪器(东莞)有限公司;ZC36型高阻计,上海培城电子技术发展有限公司;QS37型介电损耗测定仪,上海精密科学仪器有限公司;LX-A型邵氏橡胶硬度计,广东大生仪器工具有限公司。

1.4 试样制备

将EPDM 3960Q加入开炼机中薄通塑炼多次,待橡胶完全包裹辊筒后加入液体EPDM,塑炼均匀,然后依次加入软化增塑剂、防老剂、Si69、填充补强剂,再加入色母,待色母混炼均匀,最后加入硫化剂,再次混炼均匀,打三角包6次左右,下片。胶料停放8~24 h后,在170℃下测试硫化曲线,确定正硫化时间,硫化成片。

1.5 测试方法

1.5.1 硫化曲线

用无转子硫变仪按GB/T 9869—2014测试胶片的硫化曲线,测试温度为170℃,时间为60 min。

1.5.2 力学性能

使用拉伸试验机,按照GB/T 528—2009测试硫化胶的拉伸强度、撕裂强度、100%定伸应力和断裂伸长率。试样条件:以宽度为6 mm的裁刀制备哑铃型试样,拉伸速率为500 mm/min,温度为室温。按照GB/T 531—2008,用邵氏橡胶硬度计测试硫化胶的邵氏A硬度。

1.5.3 电绝缘性

硫化胶的体积电阻率、介质损耗因数和介电常数分别用高阻计测定仪和高压西林电桥测试,测试温度为室温;试样分别是直径为5 cm和7 cm的圆片,厚度为2 mm。

2 结果与讨论

2.1 硫化体系对EPDM硫化性能的影响

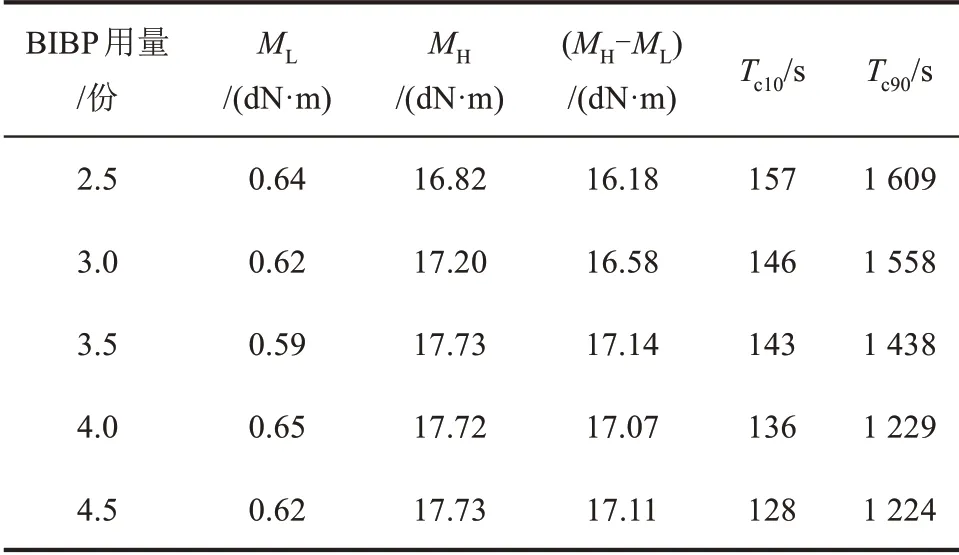

2.1.1 BIBP含量对EPDM硫化特性参数的影响

保持Si69的含量为1.5份,通过改变BIBP的用量硫化EPDM,表1为不同含量的BIBP对EPDM硫化特性参数的影响。表1中,ML和MH分别为最大扭矩和最小扭矩,(MH-ML)可以一定程度反映混炼胶的交联密度;Tc10和Tc90分别为胶料交联程度达到10%和90%所需的时间,即焦烧时间和工艺正硫化时间。

表1 不同BIBP用量对EPDM硫化特性参数的影响Tab.1 Effect of different amount of BIBP on curing characteristic parameters of EPDM

从表1可以看出,在Si69用量不变的情况下,随着BIBP用量的增加,EPDM的最大扭矩MH先逐渐增大随后基本保持不变,而焦烧时间Tc10和工艺正硫化时间Tc90都缩短,这是由于BIBP用量的增加,增加了EPDM的反应活性点,增大了分子链交联的概率,提高了交联速度,缩短了时间;而分子链交联概率的增加,增大了交联密度,使得交联网络变得复杂,彼此缠绕,降低了大分子链的长度,从而使得分子链的自由度降低,因此EPDM的扭矩逐渐增大。

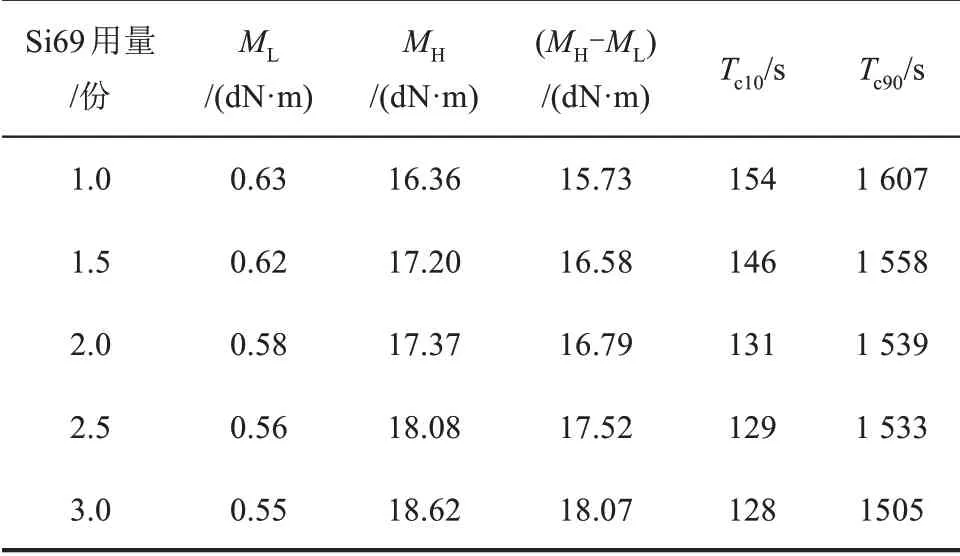

2.1.2 Si69含量对EPDM硫化特性参数的影响

保持BIBP的含量为3份,通过改变Si69的用量硫化EPDM,表2为不同含量的Si69对EPDM硫化特性参数的影响。

表2 不同Si69用量对EPDM硫化特性参数的影响Tab.2 Effect of different amount of Si69 on curing characteristic parameters of EPDM

从表2可以看出,在BIBP用量不变的情况下,随着Si69用量的增加,EPDM的最小扭矩ML逐渐降低,这是因为Si69可以改善白炭黑与高岭土在橡胶基体中的分散性,减少白炭黑和高岭土的聚集;而EPDM的最大扭矩MH与交联密度随着Si69用量的增加而增大,这是由于Si69在硫化过程中可以释放出活性硫原子参与交联反应,因此提高了最大扭矩与交联密度,同时也一定程度上缩短了硫化时间。

2.1.3 Si69、BIBP的比例对EPDM硫化特性参数的影响

保持Si69与BIBP总量为5份,通过改变两者的用量比硫化EPDM,表3为Si69、BIBP不同用量比对EPDM硫化特性参数的影响。从表3可以看出,在Si69与BIBP总量不变的情况下,随着Si69与BIBP的用量比的逐渐增大,EPDM的最小扭矩ML在逐渐减小,这是由于Si69可以一定程度上改善白炭黑与高岭土在胶料中的分散性;而工艺正硫化时间Tc90逐渐延长,这是由于与BIBP引发的自由基聚合相比,Si69释放出来的活性硫原子引发的取代反应速度更慢,因此需要的硫化时间更长。

表3 Si69与BIBP的用量比对EPDM硫化特性参数的影响Tab.3 Effect of Si69/BIBP ratio on curing characteristic parameters of EPDM

2.2 硫化体系对EPDM电绝缘性的影响

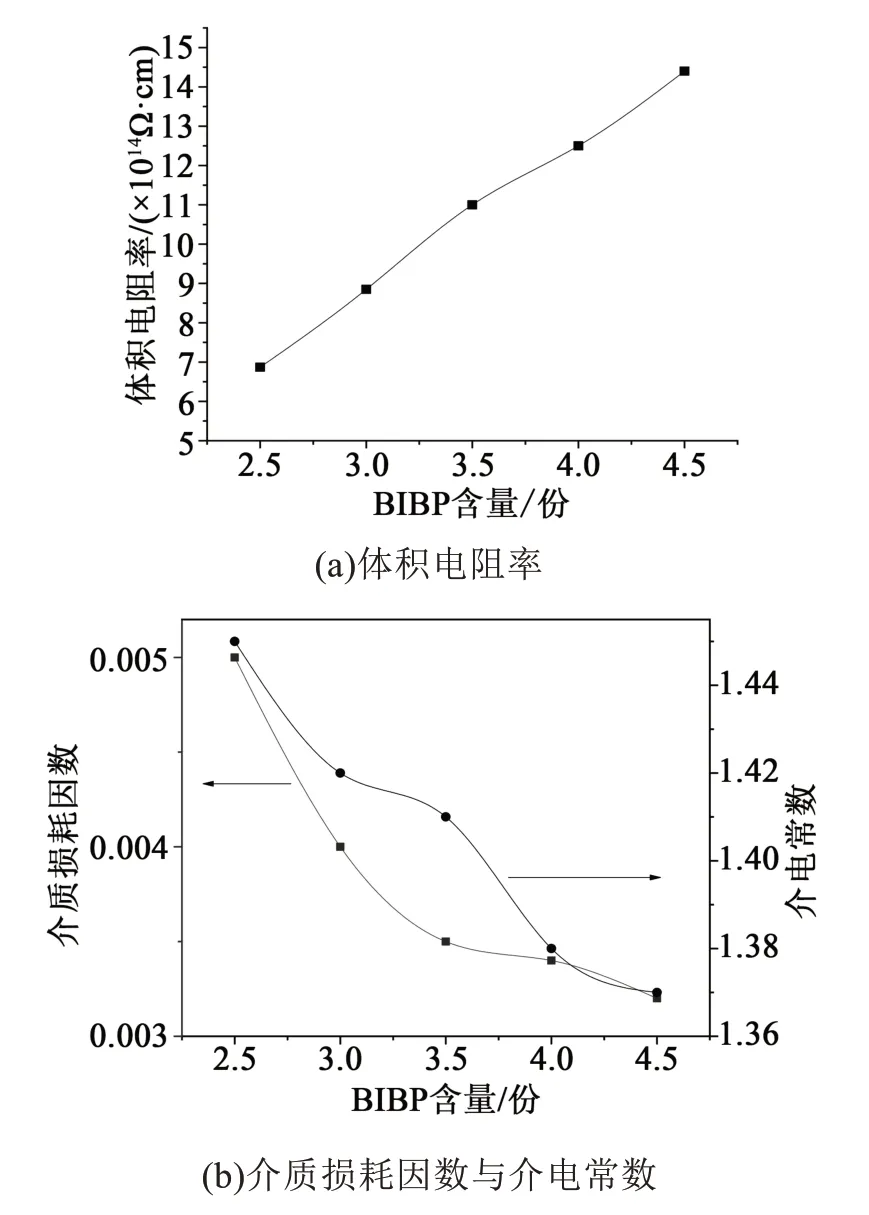

2.2.1 BIBP含量对EPDM电绝缘性的影响

保持Si69的含量为1.5份,通过改变BIBP的用量硫化EPDM,图1为不同含量的BIBP对EPDM电绝缘性的影响。从图1可以看出,在Si69的含量不变的情况下,EPDM的体积电阻率随BIBP含量的增加逐渐增大,而介电常数与介质损耗因数随BIBP含量的增加逐渐减小。聚合物的体积电阻率受极性影响较大,不同化学交联键的偶极矩各不相同,偶极矩越小,极性越小,则体积电阻率越大[10];而聚合物的介质损耗因数和介电常数与其极性呈正相关[11]。在该硫化体系下,随着BIBP用量的增加,硫化胶分子链越来越多地通过碳碳键交联,与硫键相比碳碳键的偶极矩较小,因此硫化胶的体积电阻率逐渐增大,而介质损耗因数和介电常数逐渐减小。

图1 不同含量的BIBP对EPDM电绝缘性的影响Fig.1 Effect of different content of BIBP on electrical insulation of EPDM

2.2.2 Si69含量对EPDM电绝缘性的影响

保持BIBP的含量为3份,通过改变Si69的用量硫化EPDM,图2为不同含量的Si69对EPDM电绝缘性的影响。

图2 不同含量的Si69对EPDM电绝缘性的影响Fig.2 Effect of different content of Si69 on electricalinsulation of EPDM

从图2可以看出,在BIBP含量不变的情况下,EPDM的体积电阻率随Si69含量的增加逐渐减小;而介电常数与介质损耗因数随Si69含量的增加逐渐增大。随着Si69用量的增多,在硫化过程中Si69释放出更多的活性硫参与交联,造成硫化胶的极性增大,因此硫化胶的体积电阻率逐渐减小,而介质损耗因数和介电常数逐渐增大。

2.2.3 Si69与BIBP的用量比对EPDM电绝缘性的影响

保持Si69与BIBP总量为5份,通过改变两者的用量比硫化EPDM,图3为不同Si69与BIBP的用量比对EPDM电绝缘性的影响。从图3可以看出,在Si69与BIBP总 量 为5份 的 情 况 下,随 着Si69与BIBP的用量比逐渐增大,EPDM的体积电阻率逐渐减小,介电常数与介质损耗因数逐渐增大;这是因为交联键中存在较多的硫键。然而,在Si69与BIBP的用量比为1.0∶4.0和1.5∶3.5时,硫化胶的体积电阻率、介电常数与介质损耗因数差距很小,可能是由于实际参与交联反应的BIBP与Si69的用量比大致相同。

图3 Si69与BIBP的用量比对EPDM电绝缘性的影响Fig.3 Effect of Si69/BIBP ratio on electrical insulation of EPDM

2.3 硫化体系对EPDM力学性能的影响

2.3.1 BIBP含量对EPDM力学性能的影响

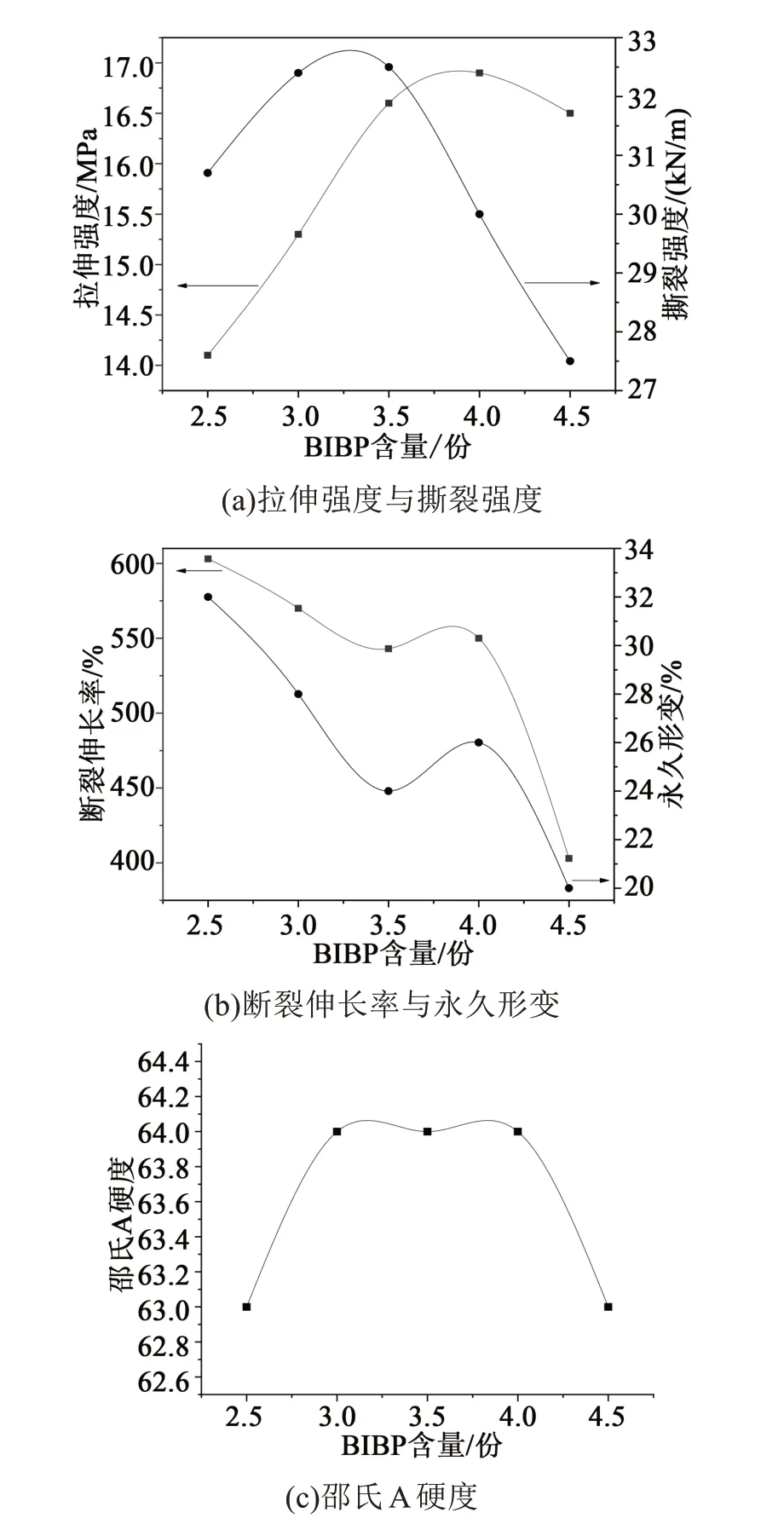

保持Si69的含量为1.5份,通过改变BIBP的用量硫化EPDM,图4为不同含量的BIBP对EPDM力学性能的影响。从图4可以看出,在Si69的含量不变的情况下,硫化胶的拉伸强度和撕裂强度都随着BIBP含量的增加先增大后减小。这是由于随着BIBP含量的增加,硫化胶的交联密度增加,因此拉伸强度增大;当交联密度过大,且以碳碳键交联的分子链更多,分子链互相缠绕,取向更困难,可能导致应力集中,因此拉伸强度减小。永久形变与断裂伸长率均随着BIBP含量的增加、交联密度的增大,而逐渐减小。硬度随BIBP含量的增加,呈现先增加后降低的趋势。

图4 不同含量的BIBP对EPDM力学性能的影响Fig.4 Effect of different content of BIBP on mechanical properties of EPDM

2.3.2 Si69含量对EPDM力学性能的影响

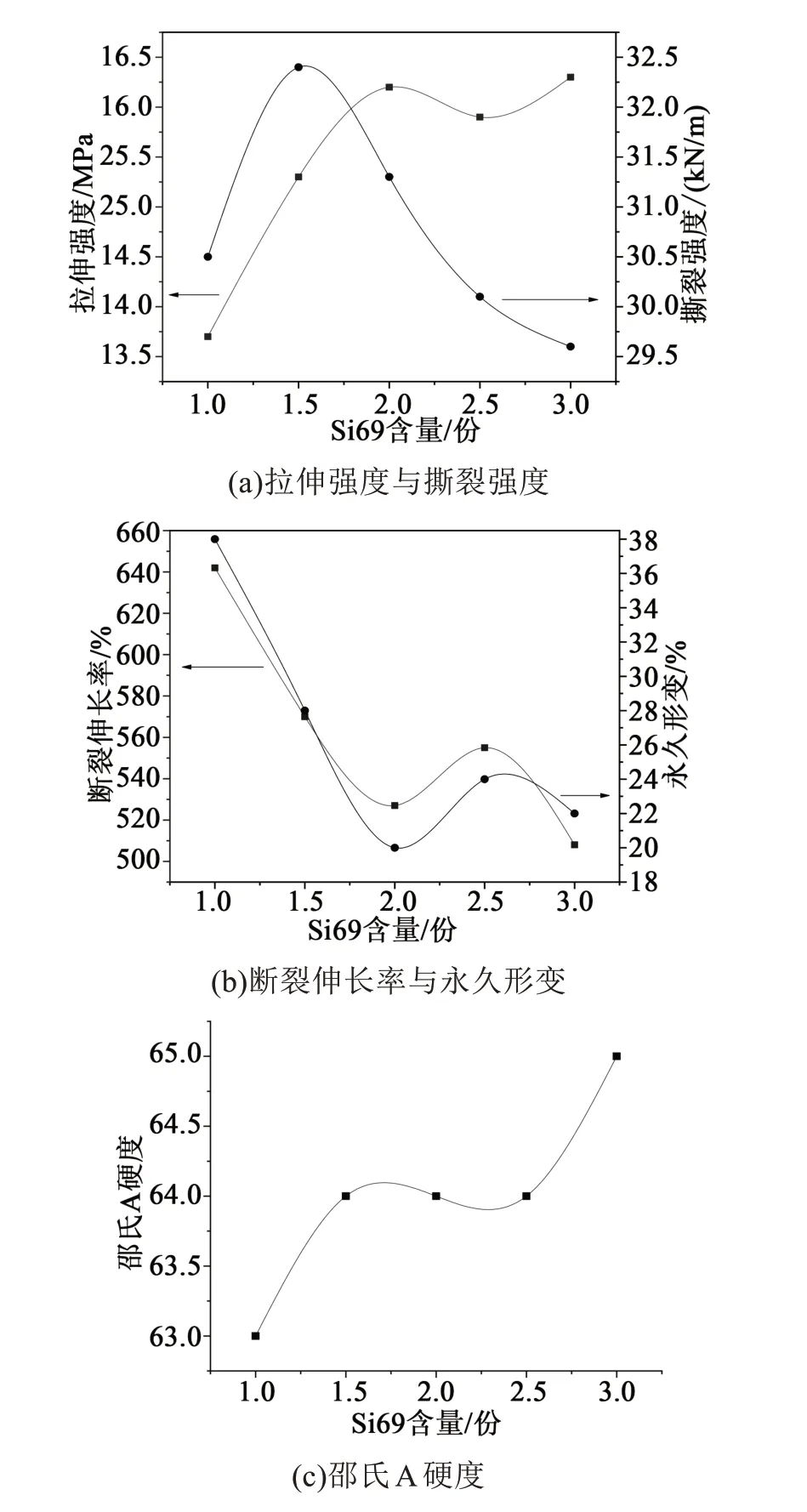

保持BIBP的含量为3份,通过改变Si69的用量硫化EPDM,图5为不同含量的Si69对EPDM力学性能的影响。从图5可以看出,在BIBP含量不变的情况下,随着Si69含量的增加,硫化胶的拉伸强度逐渐增大,这是由于Si69在硫化过程中释放活性硫原子参与交联反应,增大了硫化胶的交联密度,此外,Si69也可以优化白炭黑在胶料中的分散性,同时与白炭黑偶联产生橡胶键,因此拉伸强度增大;断裂伸长率与永久形变随着Si69的增加逐渐减小,硬度随着Si69含量的增加逐渐增大。

图5 不同含量的Si69对EPDM力学性能的影响Fig.5 Effect of different content of Si69 on mechanical properties of EPDM

2.3.3 Si69/BIBP的比例对EPDM力学性能的影响

保持Si69与BIBP总量为5份,通过改变两者的比例硫化EPDM,图6为不同Si69与BIBP的用量比对EPDM力学性能的影响。从图6可以看出,在Si69与BIBP总 量 为5份 的 情 况 下,随 着Si69与BIBP用量比的增加,硫化胶的拉伸强度先增大,在Si69与BIBP用量比为1.5∶3.5时,硫化胶具有最大的拉伸强度和撕裂强度;随着Si69与BIBP用量比的进一步增大,拉伸强度和撕裂强度都减小。这是由于Si69的增加,导致交联结构中存在更多的多硫键,多硫键可以使应力更均匀地分散,同时,Si69与白炭黑偶联产生填料-橡胶键,增大了拉伸强度,当交联密度过大,导致应力集中,因此拉伸强度又减小。硫化胶的断裂伸长率与永久形变随着Si69与BIBP用量比的增加逐渐减小,硬度随着交联结构中硫键的增加而逐渐增大。

图6 不同Si69/BIBP比例对EPDM力学性能的影响Fig.6 Effect of different Si69/BIBP ratio on mechanical properties of EPDM

3 结论

(1)保持Si69含量为1.5份时,随着BIBP含量的增加,胶料的Tc10与Tc90缩短,硫化胶的交联密度增加,拉伸强度与撕裂强度先增大后减小;硫化胶的体积电阻率、介质损耗因数和介电常数逐渐减小,电绝缘性逐渐提高。

(2)保持BIBP含量为3份时,随着Si69含量的增加,胶料的最低扭矩逐渐减小,最高扭矩逐渐增大,硫化胶的交联密度增加,胶料的焦烧时间与工艺正硫化时间缩短;力学性能有所改善,但是电绝缘性降低。

(3)保持Si69与BIBP总量为5份时,两组分用量比的变化对胶料的力学性能与电性能有较大的影响,其中在Si69与BIBP的用量比为1.5∶3.5时,硫化胶有最大的拉伸强度与撕裂强度,同时体积电阻率较大、介电常数和介质损耗因数较小,电绝缘性较好。