汽车外饰件涂装成本模型构建与应用

阳岚

(柳州裕信方盛汽车饰件有限公司,广西 柳州 545005)

0 引言

随着汽车消费群体逐步年轻化,新生代消费者彰显自身个性与品位的需求也融入到汽车消费中。车身外观、颜色搭配成为年轻消费者凸显个性的道具之一。为了迎合这一需求,近年来,各大车企纷纷玩转色彩和配置,使得汽车外饰件呈现多颜色、多配置的情况。汽车外饰要实现酷炫的外观,自然离不开作为汽车生产四大工艺之一的涂装。汽车外饰涂装线分为机器人自动喷涂线和人工喷涂线。机器人自动喷涂线拥有高效快速、产品质量稳定等优势,但是其设备投资及运行成本较高,更适用于大批量生产。而人工喷涂线可以实现频繁换色、快速切换零件,更适用于多品种、多配置、多颜色的小批量生产。

随着汽车市场竞争日趋激烈,车企也会严控成本,汽车外饰件厂商为了提升自身竞争力,实现成本最优、收益最大化,往往会配置不同标准的喷涂线以满足不同批量的生产需求。机器人自动喷涂线和人工喷涂线两种生产线在成本核算时,只存在人员配置、设备折旧金额等数据上的差异,总体核算原则相同。本研究以人工喷涂线生产的数据为基准,建立外饰件涂装成本模型,以达到快速解决多品种的外饰件涂装成本核算工作的目的。

1 汽车外饰件涂装工艺

在节能减排、轻量化等大环境驱使下,汽车外饰件基本采用注塑件涂装,其主要涂装工艺为前处理、涂料涂覆和涂料干燥等步骤,一般分为3涂层体系:底漆、色漆、清漆,主要的原料包括涂料、配套的助剂、稀释剂和固化剂等辅料[1]。我公司目前主要采用溶剂型3涂1烘(3C1B)涂装工艺,其流程可以简单描述为:前处理→喷底漆→喷面漆→喷清漆→烘干→后处理。

(1)前处理:由于注塑件表面常会沾有油污、脱模剂、纤维和粉尘等,影响涂料的附着力和漆膜外观,为了保证注塑件涂装质量,需要对待涂装的产品表面进行前处理,如使用溶剂脱脂,火焰处理、静电除尘等。

(2)喷底漆:将表面处理好的产品放到涂装流水线上喷上底漆,底漆可以对塑料件表面起到封闭作用,还可以提高面漆的附着能力。

(3)喷面漆:根据客户的颜色需求,调制、开发不同颜色的色漆,使汽车外饰件具有不同的颜色,提高汽车的美观性。

(4)喷清漆:用于对面漆进行罩光,提高涂装产品表面的光泽度及色彩饱满度。

(5)烘干:将塑料底漆、面漆和清漆3层连续涂装的湿态涂层一起烘干。

(6)后处理:对于一次下线合格的产品无需后处理。但是由于注塑件涂装后常常会出现不合格品,对于喷涂质量有瑕疵的涂装产品,则需要进行点磨、打蜡、抛光等后处理工作。对于质量问题比较严重的产品,则需要打磨掉清漆涂层、粗化表面,上线返喷。

汽车外饰注塑件在涂装流水线上喷涂的数量主要受产品结构、尺寸、涂装要求的影响,如类似大小和面积的两个零件,若A零件只需要喷涂1个面,B零件需要喷涂1个面+2条侧边+1条凹槽,则B零件需要的涂装时间必定远高于A零件,所消耗的各项成本均高于A零件,因此,汽车外饰件涂装成本以常规的借鉴类似产品单位面积喷涂费用来进行批量计算是不合理的。汽车外饰涂装件品种多,形状各异,各车型涂装要求不同,对每个产品进行成本核算和分析,工作量巨大,且没有标准或边界条件作为参考和约束,成本估算不准,商务谈判艰难,因此,我们需要建立一套标准化成本核算体系,以批量计算外饰件涂装成本。

2 汽车外饰件涂装成本模型的构建

根据作业成本计算法和产品生产流程,产品的生产成本一般包括原材料费用、加工费和期间费用,外饰件涂装生产工艺亦如此。

(1)计算原材料费用

外饰件涂装的原材料包括3涂层体系的所有涂料:底漆、色漆、清漆及其配套的稀释剂和固化剂等辅料。由于汽车外饰件各类产品的造型在同类车身上总体区别不大,在产品设计阶段,即可使用同类车型类似产品的历史实际涂料用量和新设计产品的喷涂面积按比例计算理论涂料用量。

新设计产品的理论涂料用量=新设计产品喷涂面积/参考件喷涂面积*参考件的实际涂料用量。

新设计产品的原材料费用=∑理论涂料用量*单价

如:计算一款新车型新设计的A前保本体涂装原材料费用,已知A前保本体的零件图片、尺寸和喷涂面积,则先找出类似新车型的历史车型,再从中查找与新设计的前保本体相似的前保零件,作为参考的基准零件,详见表1;根据参考件的历史数据,按喷涂面积比例计算出A前保本体的理论涂料用量;最后,将各涂料用量*各自的单价相加即得出A前保本体的涂装原材料费用,详见表2。

表1 A前保本体与参考件的基础信息

表2 A前保本体涂装原材料费用构成表

(2)计算加工费

根据对现场生产发生的费用数据的分析总结,涂装线加工费可以归纳为人工成本、固定成本和变动成本三项相加。

人工包括流水线上直接人员、生产部门间接人员和其他部门管辅人员,某条人工喷涂线的每班人员配置详见表3。汽车排产应汽车销售市场的旺季月份和淡季月份也存在生产波峰期和低谷期,各涂装线直接生产人员每月出勤需求也会随着汽车排产量波动而不同,因此,在计算直接人员的用工成本时,须以年用工成本和实际年出勤时数计算小时人工成本。间接人员和管辅人员的工作时间不受生产排产负荷影响,按年工作日250天,每班8 h工作制计算小时人工成本:

表3 某条人工喷涂线的每班人员配置

直接人员人工小时成本=年用工成本/年实际出勤时数

间接人员人工小时成本=间接人员年用工成本/250天/8h

管辅人员人工小时成本=管辅人员年用工成本/250天/8h

固定成本包括设备费用和厂房分摊折旧费用。设备和厂房采用平均年限法进行折旧,按10年折旧,预计净残值率为5%。

设备分摊工时费=设备原值*(1-5%)/10/250/8/设备运行班次

厂房分摊工时费=厂房原值*(1-5%)/10/250/8/生产班次

变动成本包括设备运行的燃气费用、水电费和设备保养维护费用。其中,燃气费用、水电费根据设备额定功率、设备使用率和费用单价计算得出。为了保证涂装质量,涂装线需要定期停线进行保养维护。涂装线保养分两种:一种是固定周期例行的保养,另一种是受使用量影响的非固定频次的保养。对于固定周期例行的保养,可以根据保养日历计算出年费用。对于非固定频次保养,可以根据年预计需求量和历史数据,先计算出保养频次,再根据每次保养所耗费的材料计算年费用。

燃气水电工时费=设备额定功率*设备使用率*单价/250/8/设备运行班次

设备保养维护工时费=∑(保养耗材*单价*频次)/250/8/设备运行班次

综上,可以得出汽车外饰件涂装线工时加工费,费详见表4。

表4 某条人工喷涂线的工时加工费

由于各种原因,设备实际产量与负荷时间内理论产量往往存在差异,还需引入设备的综合效率(OEE)。设备综合效率是指设备负荷时间内的实际产量与理论产量的比值。世界级的OEE通常大于85%,而国内的众多拥有精密先进制造技术的企业的OEE却小于85%[2]。OEE一般在制造生产部门进行统计、分析和改善。

因此,实际加工费=理论加工费/综合效率。根据制造生产部门近两年的数据得知某条人工喷涂线的综合效率为75%,则该条人工喷涂线的工时加工费=3770.13/75%=5026.84元/h。

有了以上数据,可以得出涂装线实际工时加工费,但是构建本次成本模型的目的是为了计算每件涂装产品的成本,所以还需要将工时成本转换成每件产品的涂装成本。汽车外饰注塑件在涂装线上需根据产品的形状采用相应的挂具,每个挂具放置产品的数量与涂装线的大小、各工位挂具的距离和产品本身喷涂造型有关。由于涂装线上各工位间距和生产节拍是固定的,所以只要计算出每个工位上挂具的产品件数,即可完成工时加工费与每件产品加工费的转换。

每件产品加工费=工时加工费/设备综合效率*节拍/每个挂具产品件数

(3)计算期间费用

期间费用包括管理费用、销售费用、财务费用和研发费用。每个公司的期间费用水平不同,可以从每年年度公司财务报表数据中提取或参考同行业水平。

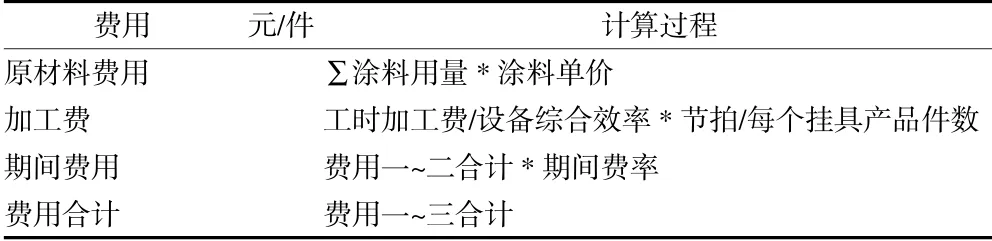

综上,可以得出汽车外饰件涂装成本模型的各项成本,详见表5。

表5 某条人工喷涂线的涂装成本模型

3 汽车外饰件涂装成本模型的应用

以上述一款新车型新设计的A前保本体为例:已知某条人工喷涂线的生产节拍为70 s,综合效率为75%。A前保本体经过技术工艺人员评估在每个工位挂具上可以挂2件,行业期间费率为12%,即可核算出A前保本体在某条人工喷涂线上的涂装成本为124.88元/件,详见表6。

表6 A前保本体涂装成本

4 结语

对汽车外饰件涂装工艺的生产过程及其成本数据构成进行多年的收集与分析,完成了汽车外饰件涂装成本模型的搭建,并运用到实际工作与客户签订价格核算模型协议。在某新车型开发招标阶段,双方以上述成本模型为基准,核算出所有外饰件涂装目标成本,避免了车企以往为了达成外观和目标成本双要求,不断修正设计方案和目标成本,开展多轮招投标、议价工作而造成大量的人力和时间浪费。

运用该模型可以实现以下目的:完善了项目成本估算体系,在项目开发、设计阶段,可以快速准确评估、对比同样产品不同设计造型方案的成本差异,促使公司开发价优质美的产品;在招标阶段即可准确计算出喷涂加工费,为产品目标价格提供制定依据;供需双方根据各厂家涂装线的实际配置在该成本模型的基础上,核定各基础参数,即可快速确定外饰喷涂件的价格,大大节省双方商务谈判工作;车企根据比对各供应商涂装线的配置与产出情况,可以快速找出落后厂家的薄弱地方,并加以扶持,为提升供应链的综合水平指明方向。