基于西门子828D数控系统的模拟量主轴功率显示及控制技术

王乐强,曹小玲,陈克俭

(宜昌长机科技有限责任公司,湖北 宜昌 443003)

0 引言

大型、重型数控机床价格昂贵,再加上机床本身的复杂性和专业性,使得维修成本很高,所以有必要对数控机床的主轴运行情况进行有效监控。在加工工件时,操作者通过对机床主轴功率的实时监控,观察负载的使用和变化情况,可随时调整机床切削参数,因此有必要对主轴功率进行有效显示和监控,既能提高机床使用效率,又能保障机床安全运行,降低机床主轴电机的故障率。

一般数控机床都采用伺服主轴系统,主轴功率百分比可以自动显示在数控系统的界面上,但很多重型机床本身主轴功率很大而且并不需要做精确位置控制,如选用伺服主轴就会造成较大功能和成本上的浪费。因此一些大型重型机床采用大功率交流变频电机,通过数控系统发出模拟量转速指令给变频器来控制电机调速,其变频电机功率无法直接显示在数控系统屏幕上。

针对以上情况,在设计时提出了一种采用西门子带模拟量输入功能I/O模块的模拟量主轴电机功率显示方案。该方案是将变频器发出的实时功率信号,经过模拟量输入/输出模块接受到西门子828D数控系统,然后经过数据转换处理后,实现了在西门子828D系统屏幕上实时显示模拟主轴功率的功能。

1 系统硬件方案设计

1.1 硬件连接

硬件采用西门子828D数控系统,带有2路模拟量输入2路模拟量输出的PP 72/48D 2/2A PN I/O模块[1],西门子1LE0001系列55kW低压交流异步电动机,变频器采用施耐德ATV340D55N4变频器。

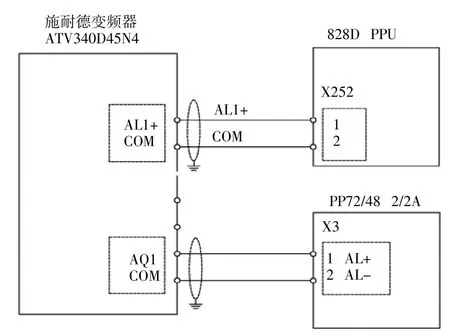

机床的主轴由变频器控制,采用单极性主轴控制方案,控制单元上接口X252.1,X252.2用于数控系统模拟量给定调速,电压范围为0~10 V,接到变频器上的模拟量输入端口CN6上的AL1和COM端口,这样完成828D PPU到变频器速度控制信号的连接。系统硬件接线如图1所示。

图1 系统硬件接线

由于西门子828D系统本身只有一路模拟量输出接口,而没有模拟量输入接口,所以要接收来自变频器发出的模拟量信号就必须在硬件上增加一个带有模拟量输入功能的I/O模块,如图2所示。由ATV340变频器的模拟量输出接口发出功率信号,此信号设定为0~10 V的模拟电压,然后通过模拟量输入模块接受变频器发出的模拟量信号后再经过数据转换将其显示在数控系统屏幕上。

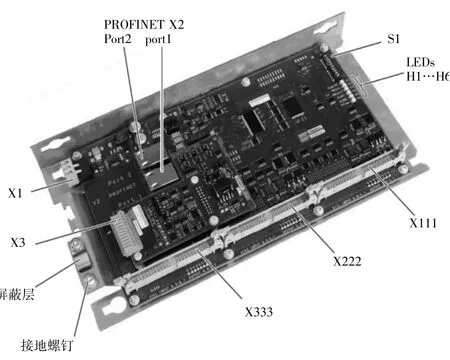

图2 外设模块PP 72/48D 2/2A PN模块

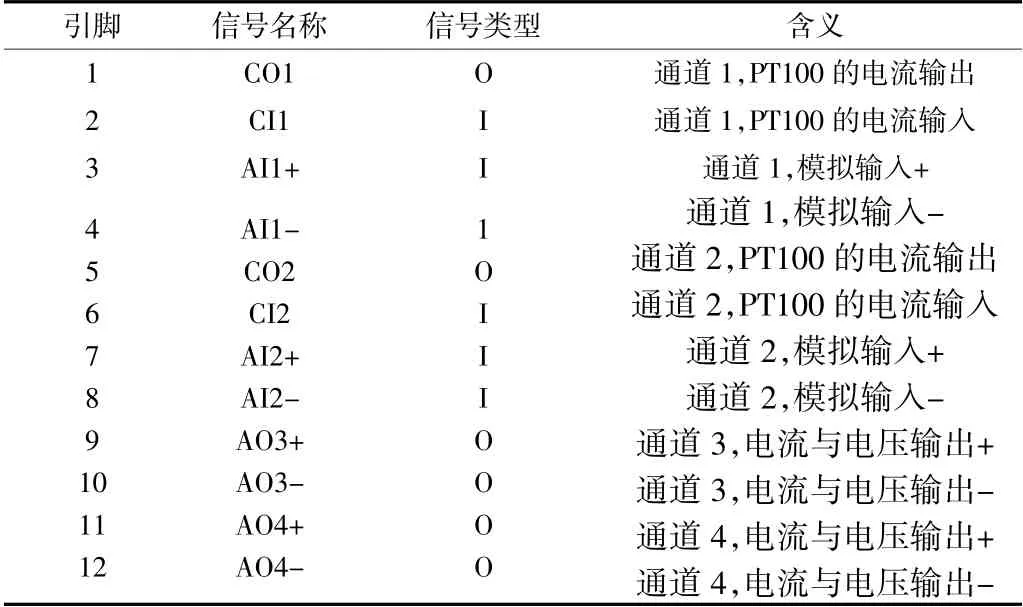

将施耐德ATV340变频器模拟量输出信号AQ1和COM端[2]通过带屏蔽层线缆引出,连接到I/O模块上的X3接口3、4脚,分别对应通道1模拟输入AL+、通道1模拟输入AL-。模块上X3端口有三种信号可以处理:模拟量电压、模拟量电流和PT100热敏电阻,可以通过设定相关的参数确定输入信号的类型,只有在设定参数后,模拟输入端才能运行。端口各引脚的定义见表1。

表1 X3接口引脚定义

1.2 参数设置

模拟量建立的循环时间:每个通道20 ms,分辨率为16位。本方案中模拟量信号设定为模拟量电压输入,电压范围为0~10 V,设定值对应范围0~26214(十进制)。硬件要连接到828D数控系统要设定图1中S1地址开关。再通过软件控制程序设置相关的参数,让系统中的PLC能够读取到外部输入的模拟量信号。相关的参数设置说明如下:在828D系统上第一块PP72/48PN 2A模块拨码地址设定为:192.168.214.9,也就是S1开关上1,4,9,10开关拨拨的ON的位置。对应的模拟量I/O地址:模拟量输入/输出映像起始地址为56。需对QB56-63,IB56-63进行设置,其中QB56定义运行方式,QB57定义控制类型,QB58和QB59保留,QW60第一路模拟输出,QW62第二路模拟输出。

通过模拟量输入端字节分配表中的字节完成运行方式的参数设定,见表2。

表2 模拟量输入字节定义

模拟输入端参数设定见表3,模拟量输入端可以在下列运行方式中运行。

表3 模拟量输入运行方式设置

2 软件设计及调试

PLC编程设置如下,QB56,QB57定义为电压模拟量输入输出:

(1)确定控制类型,如图3所示。

图3 设定控制类型

(2)设置运行方式,如图4所示。

图4 电压读入

(3)当需要在屏幕上显示主轴功率时,IW60对应通道1电压输入值,屏幕显示负载需要把模拟量数据传送给DB1900.DBB5006,如图5所示。输入/输出端模拟数值以16位数据格式写入和读出,即必须按字(word)进行读取;模拟数字作为16位整数值使用。根据运行方式,把测量数字与对应的系数相乘,这样就可以得出相应的物理数值。此处采用的是AI系数,电压的系数为0.00151947。测量数值=16位数值×系数。

图5 数据读入

3 调试试验

选用公司生产的YK83400数控铣齿机模拟主轴SP轴为试验对象,如图6所示,主轴电机选用西门子1LE0001系列中的55 kW交流异步电动机,变频器为施耐德ATV340变频器。

图6 测试机床

首先在变频器操作面板上设置变频器输出端口AQ1输出信号类型并为AQ1分配变量,将AQ1分配为“电机功率”、AQ1定义为“电压0-10Vdc”。

其次将读取的模拟量信号对应到相应的主轴上,修改828D系统机床参数51068为对应主轴序号[3],例如主轴是第三轴时,设置参数MD51068$MNS_SPIND_DRIVELOAD_FROM_PLC1=4

编写并运行上述PLC程序段,在828D系统诊断画面上,可观测到DB1900.DBW5006接收到数据,也就是在显示屏上的进度条数值。

最后进行负载测试,在机床主轴上安装好刀具。进行实际的加工,即可在828D系统界面主轴栏内观察到机床模拟主轴实际功率输出情况,如图7所示,数控系统屏幕上显示的主轴负载进度条也在6.2%。为验证数据准确性,可以同时在变频器显示面板上观察到的变频器上显示的电机功率值如图8所示,电机转矩利用率在6%;同时在可以发现两者的结果基本一致。

图7 主轴功率负载显示画面

图8 变频器面板显示电机参数

然后可以操作机床控制面板上的主轴倍率旋钮,改变主轴的旋转倍率和速度,显示面板上的主轴负载进度条会随着电机实时功率的变化而显示不同长短的进度条,见表4,证明了本研究所提出的负载显示方法可行。

表4 模拟量输入运行方式设置

4 结语

在828D数控系统上实现模拟量主轴功率显示的方法完全满足了设计和用户要求,达到了预期目的,这种方法简便易行,便于机床操作者随时了解加工过程中主轴的负载情况,不仅简化了操作,提高了加工效率,还为机床维护提供了有价值的参考信息。