无视觉引导下普通电批超小螺丝锁付结构设计

聂修民,王晓军,刘凤,李国涛

(潍坊职业学院,山东 潍坊 261041)

0 引言

在电子及机械行业的生产制造过程中,螺栓是最为常见的紧固件之一,这是因为螺栓为标准件,安装拆卸方便,易于实现大规模、批量化生产,并且成本低、价格便宜、互换性好[1]。要保证螺丝的正常连接,需对螺丝产生一个预紧力,目前常用的拧紧力控制方法有扭矩法、扭矩转角法、屈服极限法和螺丝预伸长法等[2],而普通电批就是采用扭矩法实现预紧力的控制。

为了迅速实现螺丝的锁紧,一般在流水线作业中采用螺丝锁附设备对螺丝进行锁紧。现有的螺丝锁付设备一般引入视觉系统或采用智能电批(带力矩反馈信号)进行M2以下螺丝的锁付。引入视觉系统或采用智能电批后,设备成本增加,尤其对多生产线多工位工况,成本显著增加,这显然不符合生产单位降低成本的目的。应厂家要求,为降低锁付M2以下螺丝设备的生产成本,开发了一种无视觉引导下普通电批超小螺丝锁付结构,将此锁付结构安装在XYZ桌面式平台或机器人上,即可实现超小螺丝的自动锁付。

1 真空吸附式螺丝机工作原理

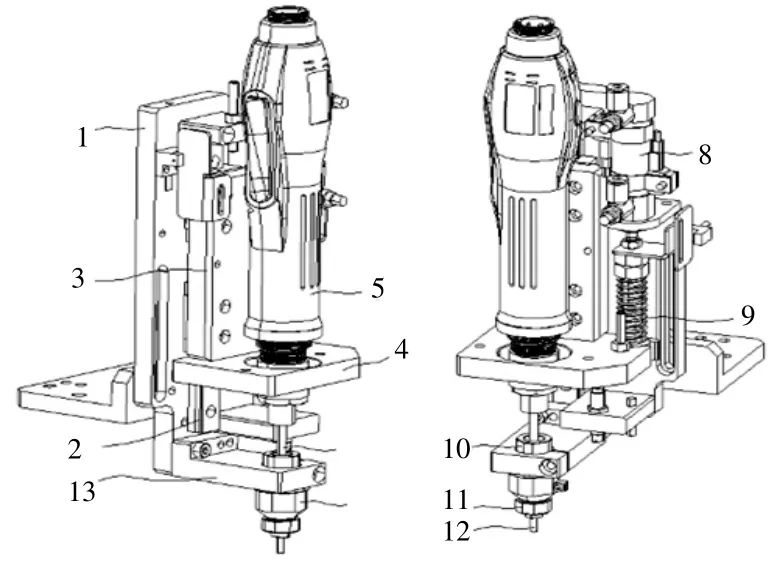

真空吸附式螺丝机结构如图1所示,一般将螺丝锁付结构安装在XYZ桌面式平台或机器人上,采用螺丝排列机进行螺丝分拣,利用在吸嘴内形成的真空腔吸附螺丝,XYZ桌面式平台带动锁付结构到工作位进行螺丝锁付。在工作位利用传感器检测有无产品,通过真空压力表检测吸嘴内的真空值判定吸嘴内有无螺丝。当检测到产品,并且吸嘴内有螺丝时,XYZ桌面式平台Z轴往下移动,带动锁付结构往下移动,同时电批开始旋转,当到达设定的扭矩时,Z轴带动锁付结构往上移动,即完成一个螺丝的锁付。重复同样的动作,就可实现批量螺丝的锁付。

图1 真空吸附式螺丝机

2 超小螺丝锁付结构设计

螺丝锁付结构是螺丝机设备的核心部件,决定螺丝机设备是否可以投入使用。螺丝锁付结构设计不合理,就会造成螺丝锁付的失败。

2.1 螺丝锁付分析

从锁付的结果看,锁付失效形式一般有滑牙、浮锁、漏锁、螺钉歪斜、螺丝帽打花等。造成滑牙的原因一般有扭矩设置过大、或产品材料不合格等;造成浮锁的原因一般有电批轴向力不够、或扭矩设置不合理、或位置检测不合理等;造成漏锁的原因一般是吸嘴被堵塞造成真空压力表误判、或螺丝在进入螺丝孔前被弹飞;造成螺丝歪斜的原因一般是点位偏斜、螺丝吸偏等;造成螺丝帽打花的原因一般有扭矩设置过大、电批轴向力过大或螺钉不合格等原因。

超小螺丝锁付结构将从影响螺丝锁付失败的原因入手,综合分析,重点从电批导向、螺丝刀导向和真空吸附腔三个方面设计超小螺丝锁付结构,并定性分析改进结构对锁付过程的影响。解决螺丝锁付失败的原因,就可以达到节省视觉系统或采用普通电批实现超小螺丝的锁付,进而达到节省成本的目的。

2.2 超小螺丝锁付结构设计

超小螺丝锁付结构如图2所示,双滑块导轨固定在固定板Ⅰ上,而普通电批利用连接板Ⅰ固定在双滑块导轨的双滑块上,这样电批就可以相对固定板Ⅰ移动。改进前,采用单滑块导轨对电批进行导向,结构刚度差。改进后采用双滑块结构,提高结构刚度,增加电批导向精度。气缸缸体固定在固定板Ⅰ上,杠杆与电批连接板Ⅱ利用弹簧弹性连接,这样气缸就可以给电批提供一个弹性动力,实现电批的垂直运动。螺丝锁付时,进给速度与电批转速、螺丝长度、牙距有关[1],进给速度的确定是个复杂的过程,一般采用弹簧提供弹性动力,以保证轴向进给速度。

图2 超小螺丝锁附结构

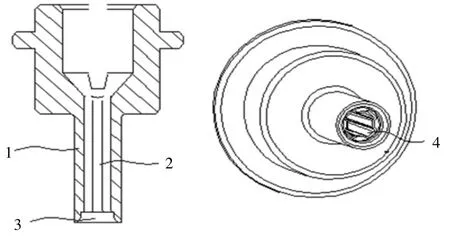

2.3 吸嘴组件设计

吸嘴组件利用连接板Ⅲ固定在固定板Ⅰ上,吸嘴组件结构如图3所示,连接体上端利用螺母Ⅰ将密封垫片固定住,下端利用螺母Ⅱ将吸嘴固定在连接体上。连接体中间开腔体,利用螺纹孔外接真空源,这样就在连接体和吸嘴中间形成了真空腔。改进前为了保持密封性,吸嘴和连接体设计成整体式结构,如果吸嘴损坏后,就需要更换整个吸嘴组件,而且需要重新调整吸嘴组件和批头的同轴度,如果吸嘴和批头同轴度调整不好,将导致螺丝帽打花、螺丝歪斜,甚至锁付失败,造成成本的增加和效率的降低。改进后的吸嘴组件将连接体和吸嘴分开,这样吸嘴损坏后,可以利用吸嘴上端与连接体的配合精度快速精准更换吸嘴,更换后不需要重新调整吸嘴和批头的同轴度,达到节省成本和提高效率的目的。

图3 吸嘴组件

改进前连接体内采用一个轴承对批头进行导向,批头在高度旋转下,批头端部的摆动量大,影响螺丝的锁付良率。改进后采用两组轴承对批头进行导向,而且两个轴承的间距在结构允许的条件下尽量远、尽量靠近批头端部,以控制批头端部的摆动量,提高螺丝的锁付良率。改进前,连接体上端与批头结合处的密封垫片采用聚氨酯或硅胶垫片,密封性虽好,但是由于加工精度难以保证,密封垫片对批头的摩擦力变动量大,造成电批的锁付力矩波动大,影响螺丝的锁付质量。改进后采用POM材质,保证加工精度,提高耐磨性,从而提高摩擦力的稳定性,达到稳定锁付力矩的目的。

2.4 吸嘴设计

吸嘴结构是锁付结构的关键部件,吸嘴设计不合理,会导致无法吸附螺丝,吸偏,掉钉现象。吸嘴结构如图4所示,在吸嘴下部设有批头可以通过的孔,孔的直径大于批头直径的0.2~0.5 mm,孔直径的选取要保证吸嘴与螺丝帽有足够的接触面积,否则会导致螺钉在吸嘴内不稳定或导致螺钉偏斜。如果吸附力不够,可以在吸嘴内开十字槽,如图4所示,以增大真空腔,提高吸附力。吸附力计算公式如下:

图4 吸嘴结构

式中,F为吸附力,N;P为真空压力,Pa;A为吸附面积,m2;N为安全系数,一般取4以上。

对于加减速度变化大以及高速的情况,还需要考虑惯性力和风压对螺丝的影响。

吸嘴外径大小要根据螺丝孔槽及周围的干涉情况而定,外径边缘与干涉物体距离>0.1 mm,长度要大于螺丝孔槽的深度或干涉物体的高度。

3 控制系统设计

将设计的超小螺丝锁付结构安装在XYZ桌面式平台上。控制系统主要用于点位储存、工作路径计算、编程操作等。控制系统控制三个步进电机和两个气动阀的运动与操作,本设计选用的普通PLC运动控制系统配合手持编程器即可满足设计需求[3]。具体工艺流程采用市场上比较成熟的方案,在此不再详述。

4 验证数据

追踪4台设备的生产数据,连续7天,统计每天的良率,见表1,去掉一个最高值和最低值,求所有良率的均值,作为本次螺丝锁付机构的验证数据,最终良率在97.8%。

表1 生产良率统计

5 结语

无视觉引导下普通电批超小螺丝锁付结构通过利用双滑块导向电批,双轴承导向批头,提高批头的定位精度,从而提高螺丝的锁付良率;通过更改吸嘴组件真空腔的密封垫片材质,减小密封件对批头摩擦力的影响,提高螺丝锁付扭矩的稳定性;合理设计吸嘴结构,保证对螺丝的吸附力,提高吸嘴对螺丝的扶正能力和寻孔能力[4],从而提高螺丝的取料和锁付稳定性。通过以上措施,将M1×1.06螺丝锁付良率从89%提高到95%以上。良率达到客户要求,省去视觉引导或智能电批,每台螺丝机设备节约成本2.5万元左右。通过将吸嘴设计成分体式结构,降低了成本、提高了更换吸嘴组件的效率。

本项目是在厂家需求的条件下,为了降低成本而开发的无视觉引导下普通电批超小螺丝锁付结构,并成功应用在M1×1.06螺丝上,锁付良率在95%以上。