龙王庙组气藏排水采气技术探索

唐寒冰, 蔡道钢, 王庆蓉

中国石油西南油气田分公司工程技术研究院

0 引言

龙王庙组气藏已建成年产能为110×108m3的大气田,该气藏气水关系复杂,气水过渡带面积大,约占总面积的45%,气水过渡带储量大,约占总储量的1/3。部分气井产水后,产水量呈台阶式上升,严重影响气井产能,排水采气将成为开发中后期稳定生产的必要措施。目前MX210井日产水量可达600 m3以上,预测磨溪009- 3-X1等5口井单井排水400 m3/d,M008-H26等2口井单井排水300 m3/d。

龙王庙组气藏气井具有高温、井深、含硫等特点,单井排水量大,泵类工艺及设备应用难度和风险急剧增加。排水采气面临如下挑战:

(1)气藏埋深4 500~5 000 m,单井排水规模在300 m3/d以上,目前成熟的柱塞气举、机抽、射流泵等工艺技术不能满足下入深度和日排水规模需要。

(2)气井以水平井、大斜度井为主,特殊的井身轨迹,井斜角和狗腿度限制了入井工具的下入深度,泵类工艺及设备在水平井、大斜度井中应用难度、风险急剧上升。

(3)高温腐蚀环境,中含H2S、中~低含CO2,对井下工具提出了更高的防腐要求,机抽、螺杆泵等工具因工艺复杂在高温腐蚀环境应用受到限制,全部采用防腐材质成本很高[1]。

(4)完井管柱带有永久式封隔器和井下安全阀等井下工具,多为组合油管,同时在油套环空加注环空保护液,没有现成的排水采气工艺通道,为后期实施排水采气工艺增加了施工难度[2]。

近年来,针对高温、高含硫、超深井排水采气,在龙岗礁滩气藏永久式封隔器完井的生产井中成功实施了油管冲孔气举排水采气工艺,实现了气井连续带液生产[3]。基于此类气井井筒完整性管理的要求,考虑气井后期排水采气工艺的需要,倾向于完井时下入排水采气工具,后期气井丧失自喷能力后,通过措施建立油套连通通道,开展泡排、气举排水采气[4]。本文提出的工艺做法和研制的相关工具,一是在已完井的井筒中通过绳索作业等方式下入新研发气举工具,建立排水采气通道,既实现不削弱井筒完整性屏障又可实施排水采气工艺措施;二是对于二次完井和新完井,在完井过程中提前下入预置排水采气工具,采用一次性完井管柱实现完井试油投产一体化,为后期排水采气建立通道,实施排水采气工艺措施[5- 6]。

1 排水采气主体工艺

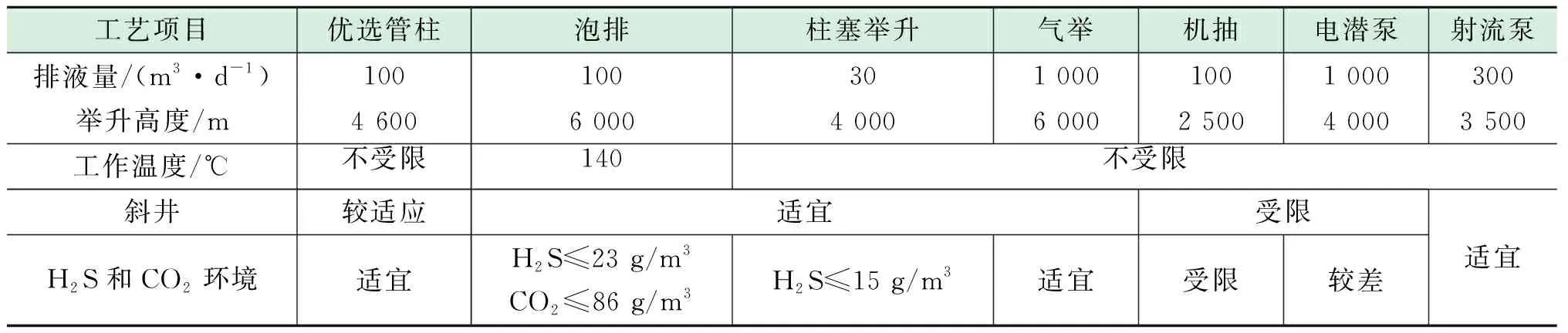

根据龙王庙组气藏气井特点,结合排水采气技术主要指标认为:气藏排水以气举工艺为主,泡排工艺为辅。针对气井能量比较充足,有一定自喷能力的气井,初期生产遇到困难时采用泡排工艺辅助带液。对于无法自喷的井主要考虑气举工艺,气举无法满足排水需求时可考虑开展电潜泵先导性试验,现阶段排水采气技术主要指标见表1。

表1 现阶段排水采气技术主要指标

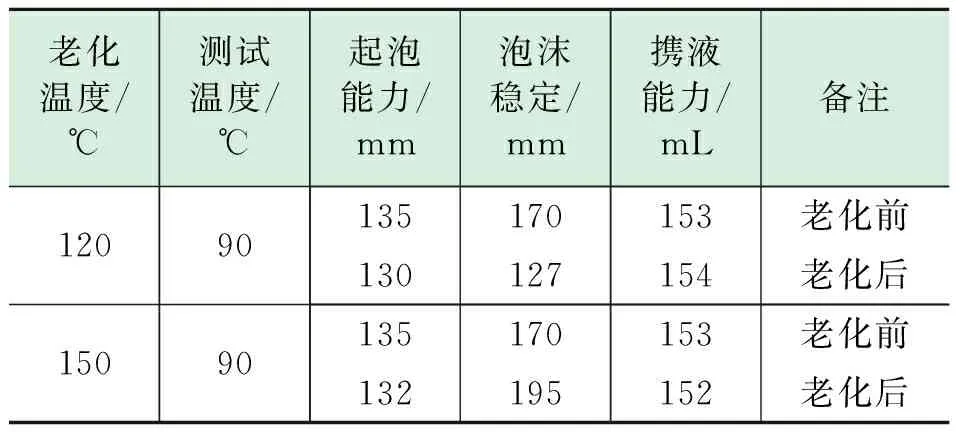

泡排工艺对不同种类的含水气井通常需采用不同类型的起泡剂,常规起泡剂仅仅适应于温度小于等于120 ℃的气井排水采气需要,适用于150 ℃环境的泡排药剂相对缺乏。近年来研制出适用高温高压高酸性环保型缓蚀泡排剂CT5- 20及相应的消泡剂,能适应高温150 ℃环境,其性能见表2。

表2 缓蚀起泡剂CT5- 20(1.5g/L)性能

气举工艺对井筒条件适应性强,没有井下运动部件,受井型及井下腐蚀影响较小,适应范围广,可满足气井不同排水量需求,为目前川渝气田气藏排水和单井水淹复产主力工艺,在川渝地区得到了广泛运用,已在与龙王庙组气藏条件相近的川东石炭系气藏、龙岗礁滩气藏、威远震旦系气藏成功进行应用[7- 8]。龙王庙组气藏排水井普遍采用Ø88.9 mm油管为主,内径76 mm,根据气井井深及管柱情况,气举工艺排水量能满足气藏排水需求[9- 12],主要气举参数如下:

(1)气井井深5 000 m以内,生产停喷后启动压力约为30~38 MPa,35 MPa压缩机可满足大部分气井气举启动需要,极少数井需40 MPa等级压缩机。若存在启动困难,可临时采取井口油套连通注气憋压等方式进行启动。

(2)在井口油压7 MPa、井底流压19~31 MPa、注气量(7~10)×104m3/d条件下,气举排水量可达100~500 m3/d,注气工作压力14~23 MPa。在井口油压3 MPa、井底流压13~26 MPa、注气量(6~10)×104m3/d条件下,气举排水量可达100~500 m3/d,注气工作压力9~20 MPa。即增压开采后在井底流压26 MPa时气举排水可达500 m3/d,当井底流压13 MPa时气举工艺依然可排100 m3/d。

2 龙王庙组气藏排水采气技术方案

2.1 已完井排水采气技术

无论采用气举还是泡排工艺技术,都需要建立注入通道,龙王庙组气藏早期已完井都采用永久式封隔器完井,其油套环空不连通,在不削弱井筒完整性屏障的条件下,如何建立排水采气工艺实施通道是开展排水采气的关键。

2.1.1 隔离式举升

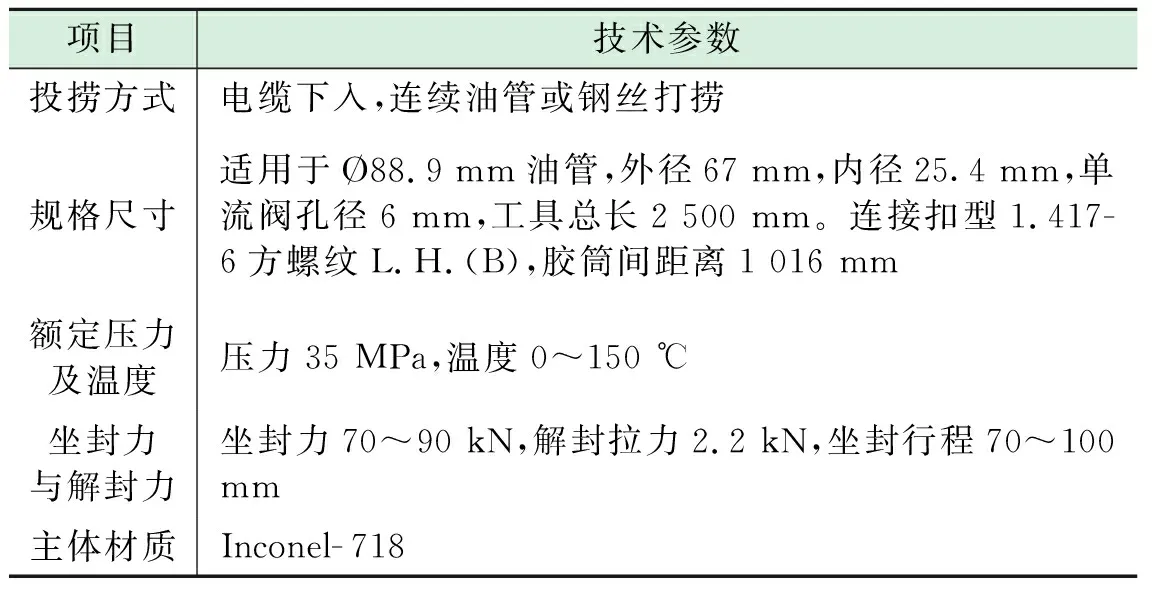

隔离式举升工艺是一种先通过电缆对油管射孔、坐封隔离式举升工具,再利用射孔孔眼和工具上的单流阀建立举升通道的一种新的气举工艺。其作业工序:首先用电缆通井,在油管内采用电缆进行射孔孔眼定位,定位后在油管上进行冲孔。然后上提工具串一定距离,再次定位使射孔点位于隔离式气举工具上下胶筒之间,之后进行油管内双封隔器胶筒坐封;最后隔离式举升工具锁定机构解锁,完成井下工具丢手,见表3。

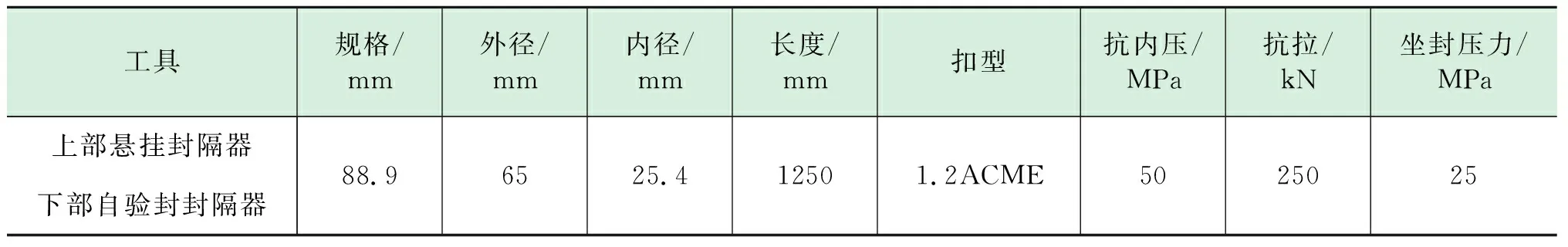

表3 隔离式举升工具性能参数

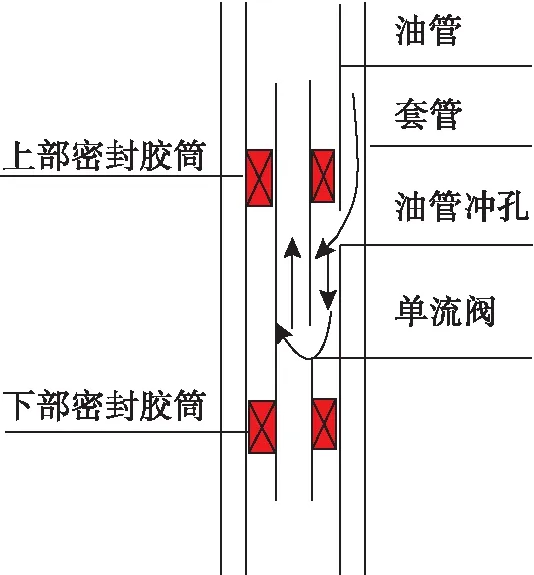

由于工具上已预设单流阀,同时油管冲孔孔眼受工具上下部密封胶筒密封,它能确保油管内流体无法进入油套环空,防止生产套管受到产层流体腐蚀,进而确保井筒完整性。注入气或泡排剂从油管射孔孔眼和工具内部的单流阀进入油管,从而实施气举或泡排工艺,见图1。

图1 隔离式举升工艺原理图

该工艺在寺47井成功完成现场功能性模拟试验,模拟井下工具冲孔、座封、试压测试,入井深度480 m,射孔位置477 m,井下工具试压25 MPa(地面试压35 MPa)。

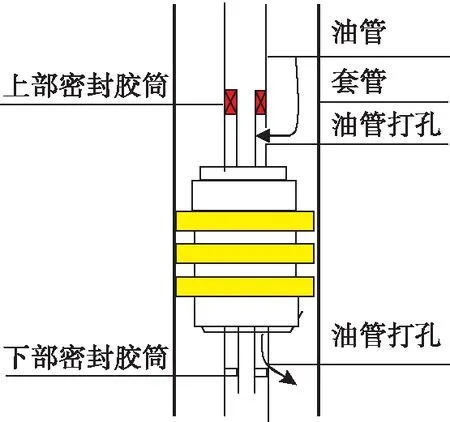

2.1.2 跨隔式延伸举升

与隔离式举升类似,通过连续油管下入跨隔式封隔器,封隔油管冲孔点上下两端,跨过原有的永久式封隔器重新建立流动通道,实现延伸举升,如图2所示。跨隔式封隔器由悬挂封隔器和自验封封隔器组成,封隔器参数见表4,两者之间连接有一定长度(由永久式封隔器长度确定)的油管(或连续油管)短节或密封中心管。常用于永久式封隔器座封位置距离产层较远的气井实施气举或泡排工艺。其作业工序:首先连续油管通井、刮管,在采用电缆作业对封隔器之上设计位置进行射孔;之后采用连续油管将跨隔式延伸举升工具串下入设计位置,投球座封并验封合格;然后再次投球丢手,起出连续油管。

图2 跨隔式延伸举升工艺原理图

表4 跨隔式延伸举升工具性能参数

此工艺在LG001- 3井(井深6 643.9 m,封隔器位置3 199.95~3 202.45 m,封隔器距离管鞋2 858 m)完成现场试验,前期该井在封隔器之上3 183~3 186 m处实施油管冲孔气举,由于地层能量逐渐下降,油管液面已经降到冲孔位置,气举无效被迫停举。通过实施跨隔式气举向下延伸注气点,在3 208~3 210 m位置对油管补孔后实施跨隔式气举工艺,成功将注气点从3 186 m延伸到6 058 m(油管鞋位置),实施后最高注气压力26 MPa,管鞋处压力38.3 MPa,工艺实施初期注气压力14~22 MPa,排水80~140 m3/d,产气(1~2)×104m3/d,表明气举举升到了管鞋位置,试验取得成功。

2.2 新完井及二次完井排水采气技术

针对龙王庙组气藏新完井及二次完井,提前将预置式排水采气工具考虑到完井管柱设计中,随油管下入,在气井自喷生产阶段,油套不连通,保证井筒完整性;当地层压力降低、气井自喷带液困难时,环空采用泵注或其它措施启动预置式排水采气工具,打开排水采气通道。对水量小、水气比较高、自喷困难的气井采用泡排;对产水量大,不能靠自身能量连续生产的井,采用油套环空注入净化气气举。

2.2.1 限位式单流阀

限位式单流阀,主要由阀芯、本体、剪切环组成,它和固定式气举芯轴一起连接使用,在完井管柱中替代气举阀。如从油管内加压,剪切环不受力,阀芯则在压力作用下顶住阀座,密封效果更好。从油套环空加压,当施加压力大于剪切环承受能力,剪切环被剪切,推动阀芯向下移动,通道打开。通道打开后,如工具所在位置油套环空压力小于等于油管内压力时,则阀芯会在弹簧作用下复位,重新顶住阀座,进行密封。工具能够在后期需要建立气举通道时再打开,并建立单向的流动通道,保证井筒完整性。

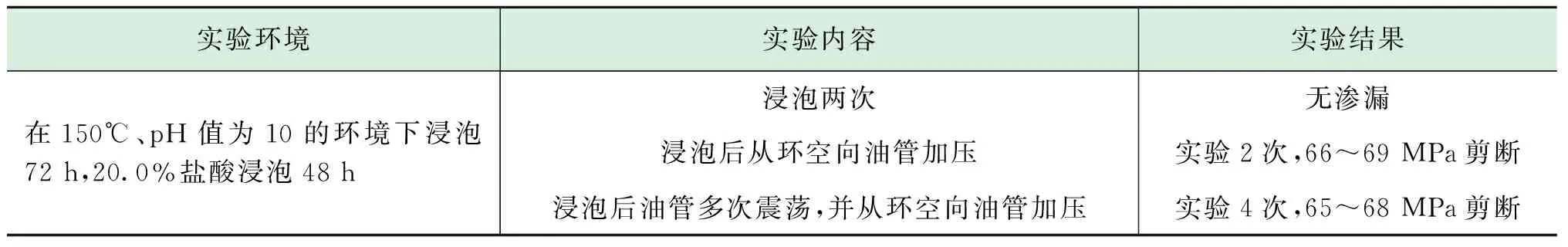

为了确保工具在入井后的安全可靠,开展了室内基础性实验、剪切环酸碱实验等,通过剪切盘压力震荡实验确定疲劳强度,通过工具剪切实验确定打开压力,见表5。

表5 工具室内实验情况

M008-X23井是位于磨溪构造开发井,试油井段4 867~4 971 m。该井Ø88.9 mm油管下深4 860 m,限位式单流阀下深4 743.5 m,封隔器坐封位置4 835~4 836 m,封隔器以上所有接箍均做60 MPa气密封检测全部合格,随后完成封隔器坐封、验封等工序。该井酸化后采用连续油管气举排液测试,排水达270 m3/d,未见气。从酸压施工曲线判断限位式单流阀中的剪切环仍处于良好状态,工具满足永久式封隔器坐封、酸化等施工工序压力控制要求。

2.2.2 滑套式气举工作筒

完井时下入滑套式气举工作筒和调试好的气举阀,滑套入井前处于关闭状态,气举阀在保护液柱压力下处于打开状态,为保护气举阀,气举阀上设置有止位台阶。在后期需要实施气举、泡排工艺时,通过绳索作业采用位移器将内滑套打开,从而沟通油套环空,建立排水采气通道。该工艺受绳索作业开关井下工具能力限制,通常入井深度不超过4 500 m。

2.2.3 修井下入充氮压力35 MPa气举阀

为了适合深井气举工艺参数需要,在原有充氮压力25 MPa气举阀基础上研制出了充氮压力可达35 MPa气举阀[13- 14],气举阀型号100TGP12N35。通过实验获得气举阀不同充氮压力下在不同温度下的稳定性。在气举阀充氮压力28~32 MPa,抗外压90 MPa,温度15.6~140 ℃条件下实验,结果表明气举阀在不同温度下打开压力与理论值绝对误差小于0.9 MPa,相对误差小于8%,见表6。

表6 气举阀打开压力试验

3 结论与建议

(1)龙王庙组气藏属于深层高温酸性气藏,为确保井筒完整性,完井管柱采用永久式封隔器和井下安全阀完井,排水采气工艺措施面临巨大挑战。气举工艺不受井型井筒条件的影响,能适应不同排水量范围,可作为气藏排水和单井水淹复产主力工艺,泡排工艺可作为小水量气井辅助带液。

(2)针对已下油管的井,研发了隔离式举升和跨隔式举升排水采气工具,可满足气井后期排水采气工艺技术需求。若完井封隔器距离产层较近,可采用隔离式举升工具,若完井封隔器距离产层较远,可采用跨隔式延伸举升工具,建立油套环空加注通道实现气井排水采气。

(3)针对新下入油管的井,研发了高压气举阀、限位单流阀一系列工具等,随油管下入限位式单流阀或滑套式气举阀。气井正常生产时,油套不连通,后期气井丧失自喷能力后,通过地面加压或采用绳索作业等方式启动预置式排水采气工具,建立油套环空加注通道实施气井排水采气。

(4)随着地层压力下降,对于需排水采气的井,修井时建议不下入封隔器和井下安全阀,但油套环空需要采取防腐措施并开展腐蚀监控,以掌握油层套管腐蚀速率。一是在停止气举阶段时,环空可注入氮气保护油层套管;二是在实施泡排或停止气举工艺阶段,环空定期注入缓蚀剂保护套管;三是定期对生产套管进行腐蚀监测,及时调整防腐措施。