新型型钢柱箍加固体系在工程中的应用研究

潘保芸,宋清超,李子健,张天槊

(中建二局第一建筑工程有限公司,北京 100176)

1 引言

为保证施工质量与安全性,降低施工难度,实现标准化施工,在建筑施工过程中可应用新型型钢柱箍加固体系,实现工厂化加工。在此项目实施过程中,穿孔螺栓较少,且能有效提升施工质量与效率。而且柱身混凝土在拆模之后,还能保持光滑,美观性较强,可重复利用。因此,本研究具有重要的理论与实践意义。

2 工程概述

某项目是商业办公综合楼,位于我国南方某城市,交通便利。项目占地面积、总建筑面积分别为9 041 m2、1.32×105m2。建筑高度达到251 m,属于框架结构,基础为桩基+筏板的形式。该项目建设期间选择新型型钢柱箍加固体系,能有效提升工程质量,确保工程的安全性与可靠性,降低成本支出。

3 新型型钢柱箍加固体系在工程中的应用要点

3.1 施工工艺

加固时,如果采取传统工艺,将钢骨对拉螺栓设置在钢管内,会对其产生一定的障碍,但当使用斜撑进行加固时,这种方法又过于复杂,成本较高[1]。所以,从项目实际及现场实际情况出发,为提升施工质量与效率,降低安全风险,最终确定柱箍为新型型钢,这样既能有效降低作业难度,又能确保项目施工安全与质量。

3.2 柱箍制作

柱箍材料一定要符合项目要求,可选择Q345-B级钢材作为加工材料,确保其抗拉强度与屈服强度。需使用特殊冷弯技术,将尾部弯曲为100 mm的180°弯度。按照柱截面尺寸变化模数将紧固插销孔布置在平直段端部,为避免锈蚀,可进行镀锌处理[2]。选择厚5 mm的Q345-B级镀锌钢板为紧固插销,可通过冲压剪切成型,形成三角形钢插销,要求插销的上、宽分别为130 mm、40 mm。

3.3 模板选择

选择某建筑材料公司生产的方柱模板,将PP塑料膜刷在模板内表面,这样能保证模板具有良好的平整度,确保混凝土在施工期间,能为免抹灰施工提供支持[3]。在沸水中将方圆模板煮48 h,提高其韧性。一般情况下使用合理,可确保周转次数达到15次以上。

3.4 木方选择

木方规格、弹性模量、剪切强度、抗弯强度分别为35 mm×85 mm、9 000 MPa、1.3 N/mm2、13.0 N/mm2。

3.5 钢骨柱模板支撑

使用钢筋对模板进行定位之后,柱模可使用覆面胶合模板与木楞进行安装,二者的规格分别为18 mm与50 mm×100 mm。对板与木楞之间的距离进行合理确定,一般宜确定为200 mm,木楞必须设置在转角处[4]。模板加工时需按照柱截面积进行操作,保证模板加工的标准性,且加工数量符合要求。在对柱木板进行加固时,可使用定制的新型型钢紧固件,最下端柱箍距地面、柱箍间距分别控制为200 mm、350 mm。

4 型钢柱箍间距

柱截面积不同时,柱箍间距也有所不同,比如,柱截面尺寸为500 mm×500 mm时,卡箍截面为60 mm×16 mm×7 mm×7 mm,3 m层高卡箍、3~7 m层高加密卡箍、首道卡箍的距地高度分别为400 mm、350 mm、150 mm。但是当柱截面尺寸为600 mm×600 mm时,卡箍截面为60 mm×16 mm×7 mm×7 mm,3 m层高卡箍、3~7 m层高加密卡箍、首道卡箍距地高度分别为350 m、300 mm、150 mm。所以,在对卡箍间距进行分析时,需针对实际情况合理确定。

5 新型钢柱箍设计验算

Q345B级钢材为梁结构主背楞的材料,可代替双钢管加固方式,对不同部件的要求见表1。主背楞跨中需要承受较大的弯矩,所以,要将加强段设置在跨内1/7~6/7处,连接采用工字钢翼缘对接。

表1 部件参数

在对柱箍强度进行验算时,可使用下面的公式(1):

式中,N为柱箍承受的轴向拉力,kN;An为柱箍杆件净截面面积,mm2;Mx为柱箍杆最大弯矩设计值,kN·m;Wnx为柱箍杆件截面抵抗矩,mm3;f为柱箍杆件抗拉强度设计值,N/mm2。

新浇筑混凝土对模板产生的侧压力可使用式(2)计算:

式中,F为新浇混凝土对模板的最大侧压力,kN/m2;γc为混凝土的重力密度,kN/m3;H为混凝土侧压力计算位置处到新浇筑混凝土顶面的总高度,m。

6 施工控制要点

6.1 模板、木方裁切

下料需按照柱子配模图进行,以对模板与方木的下料尺寸进行有效控制。模板必须完整,没有质量问题,避免出现缺角等各类问题。方木界面尺寸需保持一致,不能有开裂等问题。

6.2 模板、方木钉合

方木下料后,为了让其与模板钉牢,要求钉的间距小于250 mm,模板方木钉合好之后要做好编号。在模板上通过弹线方式确定方木的钉制间距,保证间距的合理性。

6.3 模板合模、卡托固定

依次对接4片柱模板,在对接过程中必须注意模板上下接口为主的吻合,支架卡托模板的依次对接需辅助使用柱子,在对接时要求辅助支架保持在同一平面内,通过这样的临时固定,模板支撑体系可具有较强的安全性与稳固性。利用线锤等对模板垂直度进行检查与矫正。

6.4 柱箍安装

1)确定好尺寸柱子模板,做好固定工作,将其按照顺序摆放好,柱箍安装需按照自下而上的顺序。

2)在对第一套柱箍进行安装的过程中,需调整好4片单弯柱箍与4片紧固插销,将4个对角边缘标出150 mm或者100 mm,标出时需借助卷尺,沿方柱模板进行操作。在距地面150 mm或者100 mm的柱模板处安装第一套柱箍。

3)为做好4片柱箍的支撑,要借助支架卡托,所以,需将其安装好。在柱子模板一侧安装第一篇柱箍弯头,需紧贴着模板,然后将第2片单弯柱箍穿入柱箍弯头处,在方柱模板的一侧紧贴第2片单弯柱箍。

4)在第2片柱箍的弯头处穿入第3片柱箍单弯柱箍时,第3片单弯柱箍的弯头处需穿入第4片单弯柱箍,形成4片单弯柱箍各自的弯头与直端相卯合。

5)穿插完成4片单弯柱箍后,于单弯柱箍的弯头与直端的交汇处紧固插销孔位,在孔中依次插入4片紧固插销,需与外缘紧贴进行,但需注意斜铁卡箍不可紧固过牢。

6.5 柱箍紧固度、水平度检查

柱箍加固中的4个阳角位置需使用水平尺进行检查与矫正,确保水平尺气泡偏差符合要求。各斜铁需使用锤子敲击依次加固,让各单片紧固件可通过敲击保持均匀受力。加固完成第一套柱箍后,需使用卷尺沿着柱箍上边缘确定柱箍安装位置。

6.6 模板拆除

新型型钢柱箍加固体系在实际应用中,拆卸简单方便是一大优势,在拆模过程中,加固件上的斜铁位于模板外面,先将其拆除,这样可让加固件自行脱落。拆模需按照先装后拆的原则。不要使用工具将模板撬开,当模板无法与水泥柱分开时,可使用工具敲击振动一下,这样就可以让模板脱模。

6.7 注意事项

1)需做好测量建筑物水平标高,按照实际要求直接引测到模板的安装位置。

2)按照模板支设图设置竖向模板。

3)模板如果损坏或者不符合设计图,不可投入使用。

4)在安全技术交底的基础上开始拆模工作,并做好记录工作。

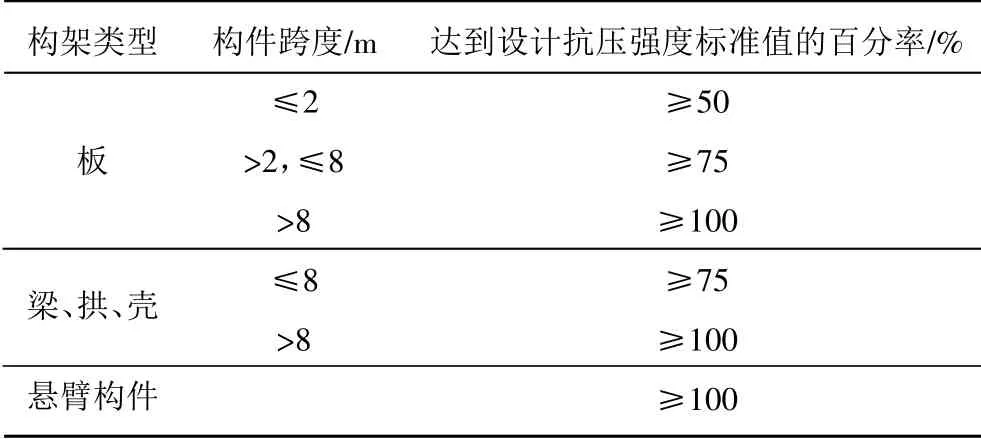

5)底模拆除时,要求混凝土强度符合要求,具体要求见表2。混凝土强度符合要求后,拆除时环境温度需控制在5℃以上。当遇到恶劣天气时,需停止操作。

表2 底模拆除时混凝土强度

6)模板接缝不能有漏浆问题,清洁干净模板与混凝土接触的表面,将隔离剂涂抹在上,并且不能污染钢筋混凝土。

7 效益分析

1)合格率高。在施工完毕后通过检查,发现柱子浇筑拆模后截面尺寸、垂直度合格率分别达到100%、98.3%,节省施工工期18 d。

2)操作便捷,重复利用率高。相比于双钢管柱箍加固体系,在施工过程中使用新型型钢柱箍加固体系不会出现大截面钢骨柱的复杂作业工艺。该技术一次投入的资金较大,但优势是周转次数多,且损耗不大,在加工制作好之后可重复利用。对拉螺栓被取消,无须进行模板钻孔,模板的损耗率有效降低,节约材料费用。

3)节约费用。新型型钢柱箍加固体系在实际应用中便捷性较强,在实际应用中需要木工32名,在对模板封模时需钢骨混凝土柱16根,缩短了施工周期,整个项目提前18 d完成,节约管理人员费用、生活区租地费用、塔吊等费用分别为10万元、3万元、16.6万元,合计节约费用为29.6万元。

8 结语

新型型钢柱箍加固体系在工程中的应用,符合时代发展潮流,在提升施工质量与效率,降低施工周期的同时,还可重复利用,符合我国绿色发展需求,因此,需积极推广,并做好技术应用中全过程的工艺流程与细节控制。未来,随着我国建筑行业的快速发展,新型型钢柱箍加固体系会不断优化,并能高效运用到项目工程中,推动建筑行业的可持续发展。