配分时间对低碳热轧F-Q&P钢组织和性能的影响

苏长珠, 吴 润, 李 钊, 吴 腾, 秦金柱

(武汉科技大学 材料与冶金学院, 湖北 武汉 430081)

近几年,汽车轻量化出行被人们所倡导,一系列具有良好成形性能的高强和超高强钢的研发与应用逐渐成为汽车行业发展的主流趋势[1-4]。汽车用钢主要包括DP钢和CP钢,不仅强度高,而且韧性好。后来发展到以Q&P钢为主的先进高强钢[5-6]。Q&P工艺刚开始是由Speer提出的,其工艺过程中的组织变化和力学性能逐步成为行业的热点话题[7-8]。后来Bagliani等[9]成功地研发出了以马氏体和残留奥氏体为主的高强韧汽车用钢。

Q&P钢在马氏体和残留奥氏体的共同作用下有良好的塑韧性[10-11],残留奥氏体的碳含量达到1%左右才可稳定,而如果碳含量过高,钢的焊接性和裂纹敏感性就会变差。本文对低碳钢在超快冷条件下,先进行两相区弛豫(F),再淬火配分(Q&P),得到含有板条马氏体、多边形铁素体和残留奥氏体的F-Q&P钢,分析了铁素体对钢的作用机理,研究了配分时间对试验钢综合性能的影响。

1 试验材料与方法

试验钢成分如表1所示,0.20%C保证钢的焊接性能,0.67%Si可以阻碍渗碳体的形成。一定量的Mn保证了残留奥氏体可以稳定到室温;0.0025%B保证了试验钢有较高的淬透性。用JMatPro可得试验钢的Ac1、Ac3、Ms和Mf点分别为690、816、393和270 ℃,试验选择的配分温度在Ms和Mf点之间,取370 ℃。

表1 试验钢的化学成分(质量分数,%)

试验工艺流程如图1所示,先将钢料切成40 mm×70 mm×110 mm,随后加热至1220 ℃,然后进行两阶段控制轧制,轧成3.8 mm厚钢样,840 ℃终轧后将试样浸入700 ℃盐浴保温4 s,驰豫使发生部分铁素体相变后,再浸入370 ℃盐浴进行10、30、60和180 s的配分处理[12-13],最后水淬至室温,试验采用盐浴模拟超快冷。

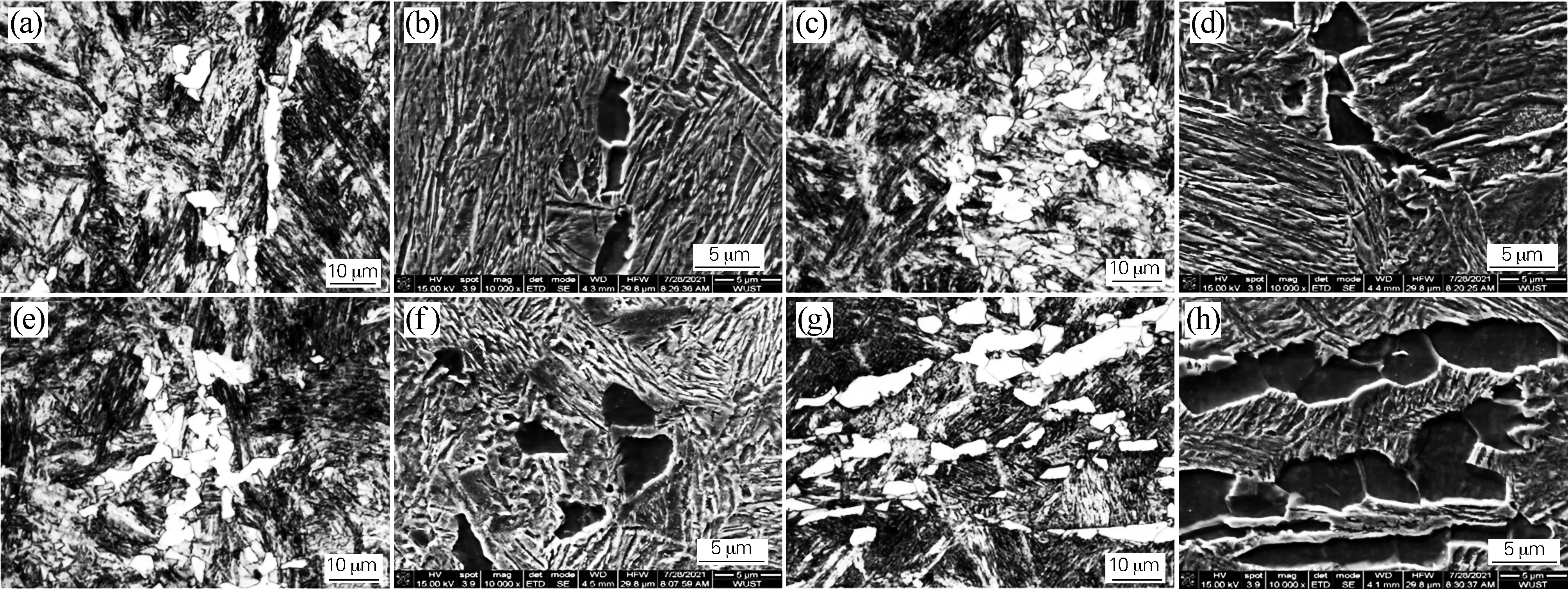

图3 试验钢经不同时间配分后的显微组织Fig.3 Microstructure of the tested steel with different partitioning time(a,b) 10 s; (c,d) 30 s; (e,f) 60 s; (g,h) 180 s

图1 试验钢的工艺流程Fig.1 Process flow of the tested steel

图2中的B是钢样加工成A50mm的标准拉伸试样,然后进行拉伸试验。金相试样大小为20 mm×10 mm×3.8 mm,如图2中的A阴影面为观察面,用4%(体积分数)的硝酸酒精溶液腐蚀8 s,然后分别在光学显微镜和扫描电镜(Nova Nana SEM400)下进行观察,使用Image Pro-Plus(IPP)对组织进行定量;TEM(JEM-2100F)试样经手动打磨至60 μm后在9%(体积分数)高氯酸溶液中进行电解双喷,然后进行组织与结构分析;采用XRD(XPert PRO MPD)测量残留奥氏体含量,并按YB/T 5338—2019《钢中奥氏体定量测定 X射线衍射法》利用五峰法[14]进行定量分析。

图2 试验钢标准拉伸试样及金相试样Fig.2 Standard tensile specimen and metallographic specimen of the tested steel

2 试验结果与分析

2.1 配分时间对组织和相的影响

图3为试验钢经不同时间配分后的显微组织,从金相图片(见图3(a,c,e,g))中可明显看出,组织为暗灰色的马氏体(含少量残留奥氏体)+亮白色的多边形铁素体。从SEM图片(见图3(b,d,f,h))中可看出,随着配分时间增加,多边形铁素体尺寸变大,含量增加,边缘逐渐变得明锐,并且由弥散分布变为聚集态;靠近铁素体边缘的马氏体尺寸较其他区域小,其含量逐渐减少。

试验钢在超快冷过程中形成了形变亚结构,一方面提供了形核点,促进了马氏体相变过程中的形核;另一方面促进了碳原子的扩散,使得马氏体中碳含量降低转变成铁素体,并且在弛豫过程使得铁素体形核长大成多边形铁素体,在随后的等温过程中促进了碳原子的扩散,使其体积长大。超快冷到配分温度后,随配分时间延长,马氏体中的碳原子开始向奥氏体内不断扩散,其中奥氏体内碳含量越高,其更容易稳定到室温[15]。SEM中的残留奥氏体含量相对较少,主要是因为试验钢中含有少量的硅,在一定程度上阻碍了马氏体板条中碳化物的形成。配分时间延长,组织中逐渐出现了部分小岛状马氏体,是由于马氏体板条内部的碳原子达到饱和,过饱和的碳原子逐渐扩散到板条束的边缘,形成偏聚[16]。

表2中用Image Pro-Plus(IPP)测定的铁素体体积分数分别为24.6%、25.7%、36.7%和41.5%,马氏体的体积分数分别为65.9%、62.7%、52.2%和49.2%。随着配分时间的延长,铁素体体积分数和尺寸一直在增加,而马氏体的体积分数却在不断减少。

表2 试验钢中铁素体(F)、马氏体(M)和 残留奥氏体(Ar)的定量分析

图4为试样的XRD结果,曲线上α峰代表马氏体或铁素体,γ代表残留奥氏体。利用五峰法定量结果见表2,在配分时间为10、30、60和180 s时,残留奥氏体体积分数分别为9.5%、11.1%、11.6%和9.3%,其量先增加后降低。

图4 试验钢经不同时间配分后的XRD图谱Fig.4 XRD patterns of the tested steel with different partitioning time

在10~30 s的短时配分过程中,由于起始碳原子的扩散速率低,使其没有完全扩散,残留奥氏体内含碳量较低,稳定性较差。而在180 s配分时,碳原子完全扩散,并且有一部分会从残留奥氏体中析出,使其分解生成了铁素体,因此室温存在的残留奥氏体量减少。

图5是配分时间60 s试验钢的TEM照片。图5(a)是对残留奥氏体形貌和衍射斑的标定,可以看到残留奥氏体宽度为10~30 nm,且在马氏体板条间隙中以黑色的薄膜状稳定存在于基体中,在随后的拉伸试验中产生TRIP效应,提高了材料的塑性[17]。在60 s 的配分时间下,碳原子完全扩散,弛豫生成的铁素体内观察到较多的位错胞和亚晶结构,如图5(b)所示。在发生马氏体相变时,铁素体内产生位错运动,并带动弛豫和超快冷形成的铁素体内的形变亚结构,得到位错胞和亚晶,有效地提高了试验钢的强度。

图5 试验钢经60 s配分后的显微组织(a)残留奥氏体;(b)铁素体Fig.5 Microstructure of the tested steel with partitioning time of 60 s(a) retained austenite; (b)ferrite

2.2 配分时间对力学性能的影响

表3为试验钢的室温力学性能,随着配分时间的增加,马氏体体积分数降低使得强度降低[18],配分10~60 s,伸长率随残留奥氏体含量的增加从11.5%升至19.0%,而在180 s的配分过程中,虽然部分残留奥氏体发生分解,含量降低,但在随后的淬火过程中,组织中的马氏体含量减少,伸长率上升至20.0%。随配分时间增加,试验钢的屈强比为0.62~0.79,加工硬化指数n由0.08先升至0.12,后下降至0.09。

在配分10~60 s时,n值由0.08增至0.12,一方面是因为组织中的铁素体增多,产生了大量的可动位错和形变亚结构,提高材料塑性;另一方面,在拉伸过

表3 试验钢经不同时间配分后的力学性能

程中的残留奥氏体发生TRIP效应,增强了试验钢的变形能力。配分180 s时,铁素体含量增加,残留奥氏体含量减少,前者提高的塑性不足以弥补后者降低的塑性,所以n值降低。配分60 s时,碳原子在残留奥氏体中完全扩散,残留奥氏体含量为11.6%,伸长率高达19.0%,试验钢有最低的屈强比和最高的n值分别为0.62和0.12,冷成形性能最佳,马氏体、铁素体和残留奥氏体复合组织间的协调变形能力[14]使其具有最优力学性能。

图6为不同配分时间下试验钢的应力-应变曲线。由图6可知,试验钢的应力-应变曲线整体较光滑,为连续屈服。配分时间为60 s和180 s的曲线存在较长的一段平缓区,说明材料发生了均匀变形。一方面是在该配分时间下生成的马氏体,其体积不断长大、挤压,使得多边形铁素体和残留奥氏体复相组织产生了大量的可动位错,而超快冷过程中的形变亚结构有利于可动位错的生成,所以材料在发生屈服变形时应力一直保持平稳;另一方面组织中残留奥氏体发生TRIP效应,提高材料塑性,使曲线表现平滑。

图6 试验钢经不同时间配分后的室温应力-应变曲线Fig.6 Room temperature stress-strain curves of the tested steel with different partitioning time

3 结论

1) 通过弛豫-淬火配分工艺得到了具有高强度和良好塑性的F-Q&P钢,组织为多边形铁素体+板条马氏体(含少量残留奥氏体)。

2) 随着配分时间的延长,马氏体体积分数降低,铁素体体积分数和尺寸逐渐增加,产生了大量的可动位错和形变亚结构,残留奥氏体含量先增加后降低;试验钢强度下降,伸长率由11.5%升至20.0%,屈强比为0.62~0.79,n值由0.08升至0.12,后下降至0.09。铁素体产生的可动位错和形变亚结构,较多残留奥氏体的TRIP效应,都能提高n值。

3) 配分时间为60 s的试验钢,抗拉强度为1090 MPa,伸长率高达19.0%,屈强比最低,为0.62,n值最高,为0.12,力学性能最佳。