地面光伏电站中光伏组件受风载荷形变分析

麻程柳,许 岩

(中国建材国际工程集团有限公司新能源国外事业部,上海 200063)

根据IEC61215要求,光伏组件需要经过机械载荷测试,其目的是测试组件承受风、雪、静压和冰载的能力。机械载荷测试包括静态机械载荷试验和动态机械载荷试验。大部分组件厂商均将2 400 Pa静态机械载荷测试作为测试标准,但与实际工况下的风振动和风流动变化有较大区别。自然界的风是不断流动变化的,且频率很高;但目前的静态机械荷载测试中,风荷载变化的频率很低,不能充分评估力的反复作用对组件和电池的影响。同时,在自然环境中,风荷载对组件和电池是一个长期的疲劳应力的影响,而目前的测试从测试时间上很难充分模拟其影响效果。因此,通过数值模拟对组件及光伏支架迎风受力情况进行分析,并有针对性的进行光伏组件局部结构强化,调整优化组件排列布局,对降低组件及支架结构长期机械损伤,减少电池片隐裂,增加结构寿命,具有重要意义。

繆宏等[1]通过建立真空平板玻璃在风载荷作用下表面绕度变形和应力分布模型,发现在不同风载条件下,最大应力发生在距真空平板玻璃中心处最近的支撑处,最大绕度变形在斜线方向两支撑柱的中点。胡摇等[2]采用计算流体力学理论建立模型,分析了不同角度、不同风速下风载荷对板间不同缝隙聚热器的影响。赵明智等[3]采用风洞对单个组件建立了低风速试验,得到了在风载荷作用下,光伏组件作用点位置会发生偏移的结论。宫博等[4]通过风洞试验对单片光伏板在B类风场环境中的表面风压系数及体型系数进行研究,并基于频域方法计算光伏板的风振位移响应。黄张裕等[5]介绍了中国、日本和美国关于光伏支架风荷载计算的规范及经验公式,并通过数值方法分析光伏板倾角及遮挡效应对风荷载体型系数的影响。阮辉等[6]采用数值模拟技术研究安装间距对光伏板表面风载荷的影响。虽然国内外学者对光伏组件风载荷作用进行了部分研究,但鲜有针对最新使用210 mm规格电池片的光伏组件进行相关的分析。随着光伏组件的机械尺寸越做越大,且电池片越做越薄,对光伏组件结构强度、光伏支架系统结构设计都提出了更高的要求。光伏电站整体布局设计规范也急需新理论注入,以便更好地适应日益增大的光伏组件尺寸和增效降本的要求,对光伏系统受风载荷影响情况的探索工作仍有很多工作要做。论文采用数值模拟的方法,模拟了相同间距不同风速,相同风速不同间距两种情况下光伏组件偏角顶端的形变情况,分析风速和组件间距影响光伏组件形变的规律,为抵抗极端风速下光伏支架系统设计及光伏电站整体布局设计提供参考。

1 计算模型

1.1 物理模型

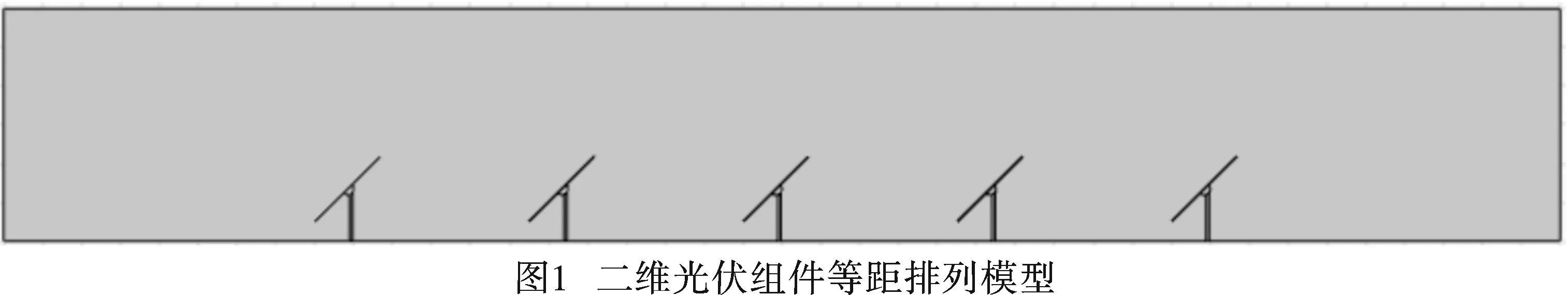

以210 mm电池片组件的常用尺寸和地面光伏电站实际布局为背景,利用COMSOL建立二维模型,分析将多排组件依次排列时固定风速不同间距,以及固定间距不同风速两种情况下考虑组件受力和受力位移的计算模型。如图1所示,计算域V包括流体域Vf和固体域(组件结构)Vs,流体域介质为空气,出口为一个大气压的压力出口,流体通道长L=40 m,高H=6 m;固体支架结构为固定支架,材料为钢,钢结构高度为1.38 m,支架钢宽度0.08 m,组件面板材料为玻璃,第一排距速度入口8 m,组件高Hs=2.384 m,组件厚度Ws=0.007 m,倾角45°,其杨氏模量为35×108Pa,泊松比为0.33,材料密度为2 500 kg/m3。

1.2 质量守恒方程

流体连续性方程为

(1)

式中x、y为空间坐标系的分解方向;u、v为将整体速度分解为x、y方向的分解速度。

1.3 动量守恒方程

流动过程每一瞬间流体质点处于准热平衡状态,动量守恒方程为

(2)

(3)

式中,p为流体压力;ρ0为流体密度;μ为粘度。

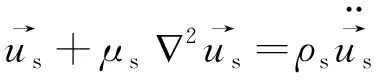

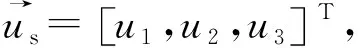

1.4 无量纲固体动力学方程

(4)

(5)

(6)

(7)

2 数值方法及网格无关性验证

采用COMSOL建立结构-流体相互耦合的双向耦合分析模型。双向流固耦合分析时首先进行流场分析,将结果传递给固体结构进行分析,固体结构分析的结果又需要反向再传递给流场分析中,然后反复迭代直至收敛。

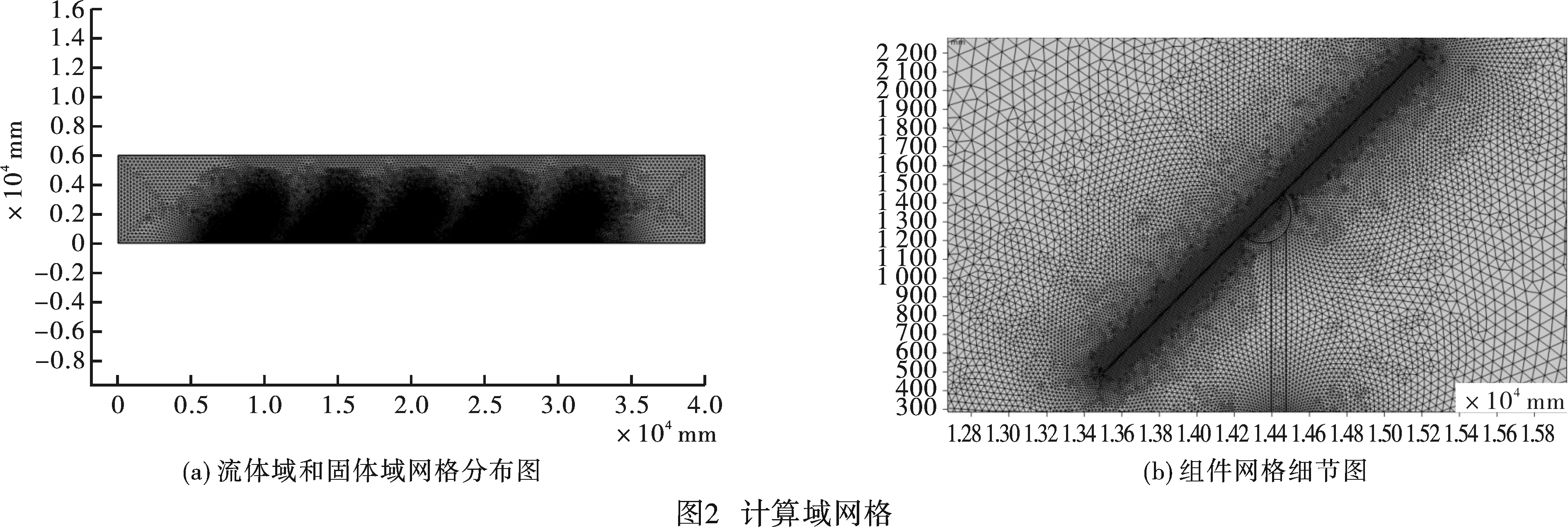

图2为计算域网格示意图。其中,图2(a)为流体域和固体域网格分布图;图2(b)为组件网格细节图。在20 m/s风速下5.5 m间距条件下进行网格无关性验证。结果表明,当流体域网格数量为54.4万时,与网格密度更高的69.8万流体域网格相比,相对误差不超过1%,考虑到计算开销等因素,最终选定的网格数为54.4万。

3 计算结果与分析

1)不同风速下组件等距排列的组件顶端位移对比

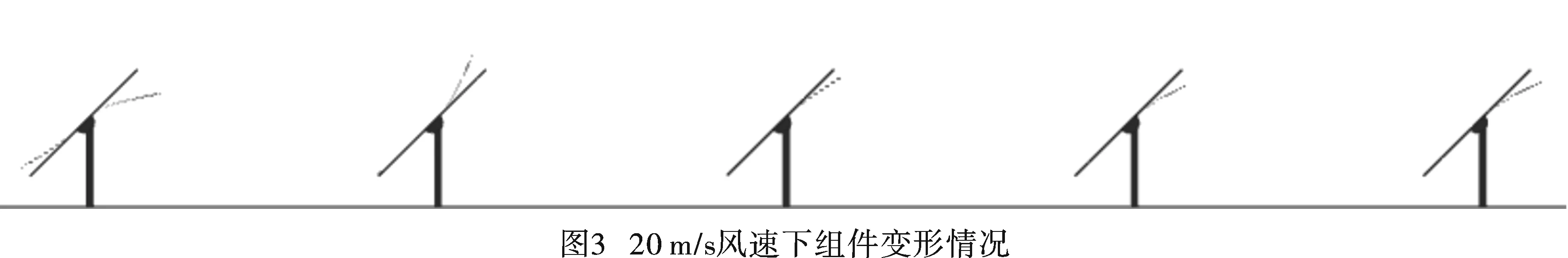

根据不同风速下组件间距5.5 m的速度图,迎风方向第一排组件顶端是整个光伏电站模型中风速变化率最高的区域,且靠近风速最高的区域;第二排组件顶端是整个光伏电站模型中顶端风速最低的区域,但组件面板组件底端风速大于顶端风速,并导致了第二排组件向上翘起(见图3)。组件表面整体风速较后三排组件要高,展示了光伏电站边缘支架结构加固的必要性。以上结果与高亮等[7]的研究成果“光伏组件所受风荷载对其倾角变化敏感,随着倾角的增大而增大;光伏组件所受风荷载(正、负压差值)在靠近来流上游处最大,方阵边缘处较大,向下游发展逐渐变小”完全一致。

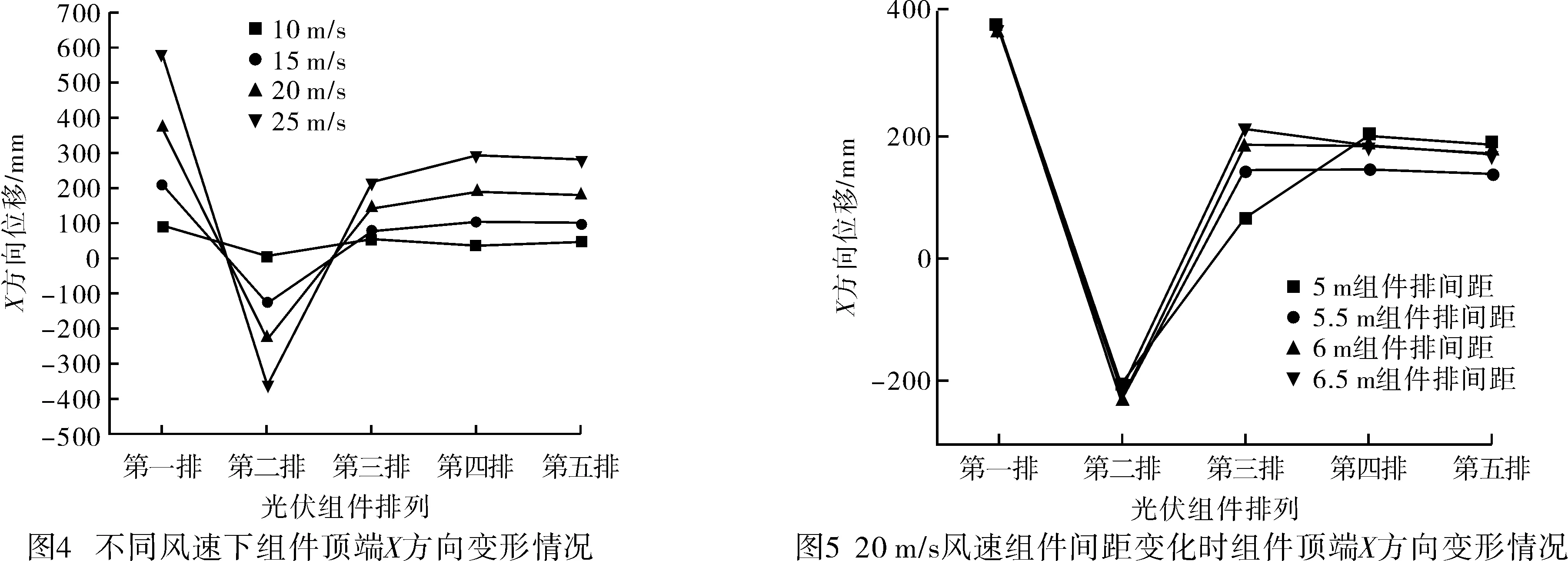

图4显示了随着风速的提高,各排组件顶端X方向变形情况。结果表明,光伏电站整体风速除第一排和第二排组件受风形变较大,从第三排开始逐渐趋于平稳。图4中组件固定方式为中心轴U型固定的方式,实际以檩条固定的安装方式居多,相比中心轴U型固定组件形变幅度要小,论文主要探究极端风速下组件变形趋势和规律。如果不对光伏发电系统边排组件和支架部分采取加固措施,势必会增大电池片隐裂风险。

2)20 m/s风速下组件间距不同时的组件顶端位移对比

20 m/s风速组件间距变化时,整体速度分布趋势与前面不同风速下组件间距5.5 m的速度图大致相同。图5表明,当组件间距为5.5~6 m时,第三排组件顶端形变量开始趋于平稳,且形变量最小,组件间距为5 m的组件顶端形变量反而最大,6.5 m时组件顶端形变量在第四排后才趋于平稳,并与6 m间距时相差不大。因此组件排列间距具有最优值,间距不宜过大和过小,且应考虑阴影分布、土地成本和整体布局的协调性。

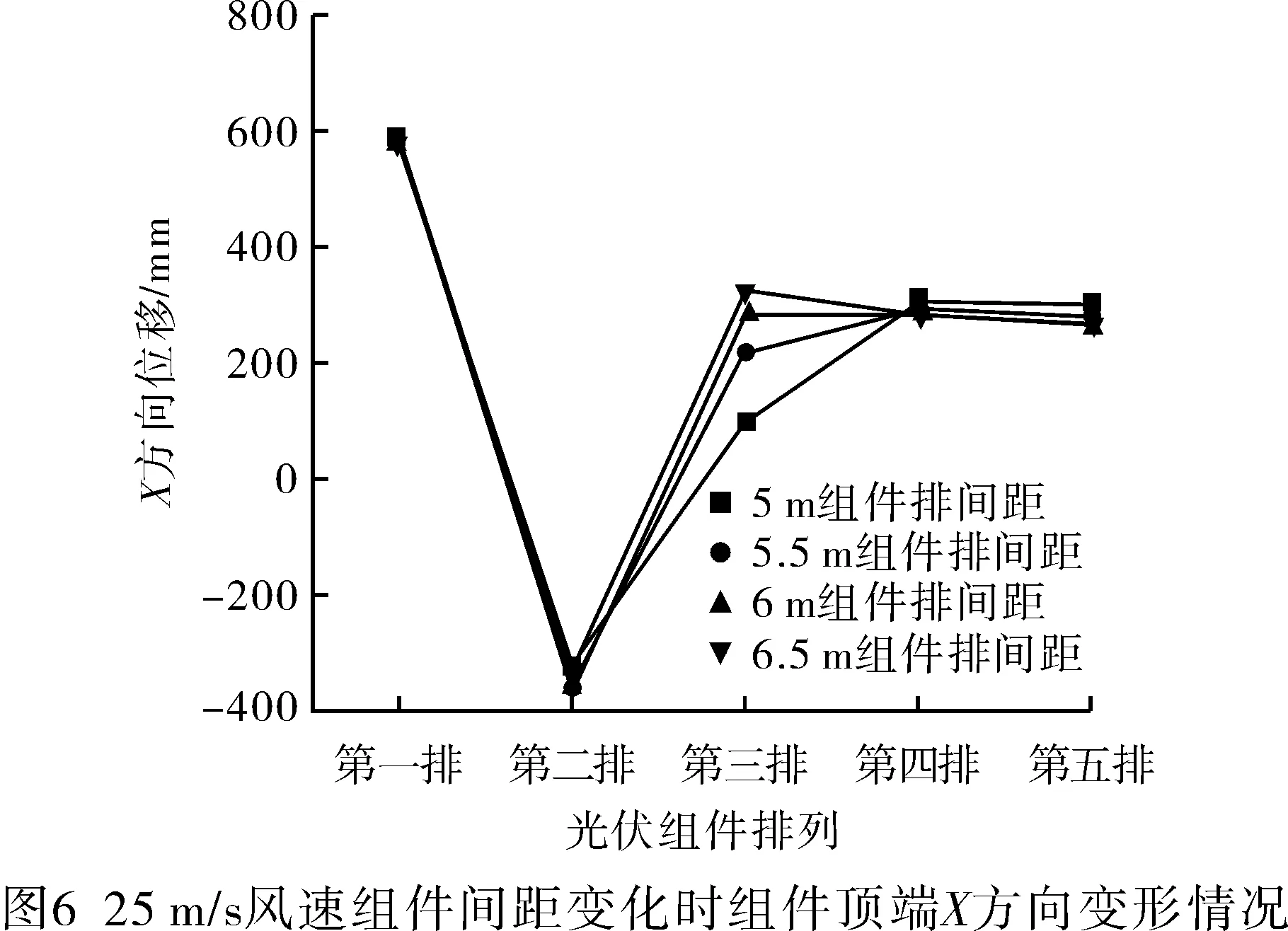

3)25 m/s风速下组件间距不同时的组件顶端位移对比

25 m/s风速时第一、第二排组件顶端X方向位移幅度较大,组件间距变化时,整体速度分布趋势与前面两种情况大致相同。图6表明,当组件间距为6 m时,第三排开始组件顶端形变量即趋于平稳,且形变量最小;组件间距为5 m的组件顶端形变量最大,5.5 m和6.5 m时组件顶端形变量在第四排后才趋于平稳,且相差不大。这显示了组件排列间距最优值随风速变化而变化,25 m/s风速的气象条件为10级风速,属极端气象,在光伏电站整体布局设计时应根据当地气象条件的历史情况进行分析,并重新计算,以适应场地环境因素。

4 结 论

该文以使用210 mm规格电池片组件的地面光伏电站实际布局为背景,将固定风速通道内光伏电站5排组件的流固耦合过程进行数值模拟,得到了组件形变量、流场及应力分布随风速及组件间距的变化情况,展示了风流过各排组件的流动情况,得到了通道内组件布局影响因素机理。

a.在整个光伏电站布局中,迎风方向第一排组件顶端是整个光伏电站模型中风速变化率最高的点,且靠近风速最高的区域,第二排组件顶端是整个光伏电站模型中顶端风速最低的点,但组件面板组件底端风速大于顶端风速,并导致了第二排组件向上翘起。组件表面整体风速较后三排组件要高。

b.风速变化时,组件间距具有最优值。一般在第三排组件顶端形变量开始趋于平稳,且形变量最小,组件间距设计同时应考虑土地成本和整体布局的协调性。

c.在整个光伏电站中,大风速下(8级以上)前两排组件波动较大,如不进行组件加固、支架加固等设计考虑,会对组件寿命造成影响。因此应考虑进行光伏电站边缘支架结构加固,如加装额外檩条、优化结构固定位置等,以减少组件隐裂。