煤矿矿井水预处理系统能耗分析与节能途径研究

王国栋,郑利祥,田希双,杨建超,屈庆利,李明德,孙玉娇,汤吉亮,张 帅

(1.兖煤蓝天清洁能源有限公司,山东 济宁 272000;2.中煤科工集团杭州研究院有限公司,浙江 杭州 311201)

0 前 言

煤矿矿井水处理站是煤矿企业中重要能耗部门之一。矿井水处理站预处理系统运行过程中的预沉调节、混凝沉淀(澄清)、煤泥脱水等工艺段所耗能源约占全部能耗的90%以上,其中主要为设备能耗[1-3]。设备能耗过高是造成矿井水处理站运营成本偏高的重要原因之一。从国家层面而言,降低能耗强度已被确定为国民经济和社会发展的约束性指标,受到了全社会的广泛认同和关注[4-5]。同时,“十四五规划”报告中指出企业要节能优先,强化节能管理,加快能耗限额。这就要求企业主要能耗指标达到更高标准。具体到矿井水处理行业而言,运行中用到的水泵、搅拌机、空压机和脱水机等主要耗能设备能耗指标也需要进一步降低。因此,矿井水预处理系统如何以较少的能源消耗取得较大的环境效益和经济效益,不仅能降低矿井水运行成本,更是实现煤矿企业可持续发展的必然要求。

文献检索和调研发现,系统性能耗分析多应用于城镇市政污水处理厂的运行研究中,旨在实现工艺和设备的节能降耗,从而达到节省运行成本的目的[6-10],而将分析方法应用在煤矿矿井水预处理系统运行优化中的研究较少。本文针对山东矿区某3座矿井水处理站的预处理系统实际运行状况进行了调查,采用比能分析法和单元能耗分析法研究了矿井水预处理的能耗构成、分布比例和能耗特点等,提出了预处理系统各工艺单元节能降耗技术措施和有效途径,对矿井水处理行业的节能降耗具有借鉴意义。

1 基本情况

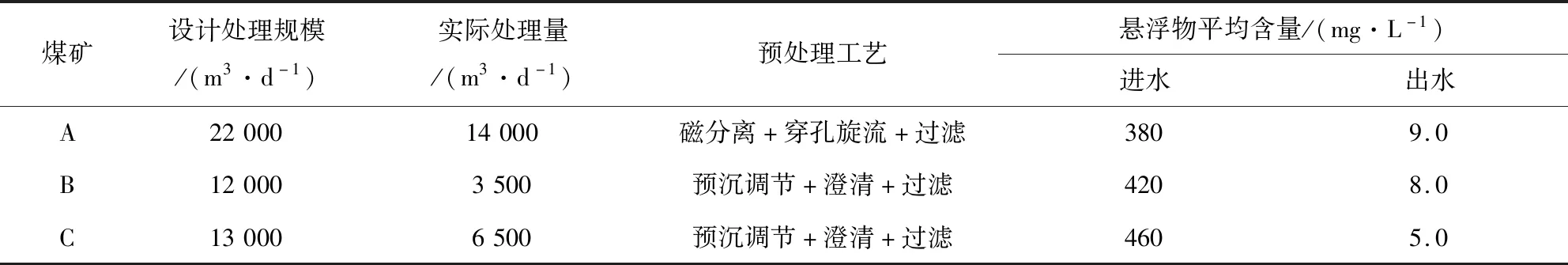

山东矿区某3座矿井水处理站的基本情况如表1所列。

表1 3座矿井水处理站基本情况表Table 1 Basic information of three mine water treatment stations

由表1可知,3座矿井水处理站均正常稳定运行,出水悬浮物含量达到《煤炭工业污染物排放标准》(GB 20426—2006)和《煤矿井下消防、洒水设计规范》(GB 50383—2016)中排放回用要求,或满足后续深度处理进水悬浮物含量要求。

2 分析方法

矿井水处理站运行能耗形式多样,大致可分为直接能耗和间接能耗两部分[11]。其中,矿井水和煤泥水提升的电耗、煤泥转输和浓缩脱水的电耗、搅拌反应机械的电耗、采暖通风机械的电耗、厂区照明监控的电耗等均属于直接电耗。絮凝剂、吸附剂和消毒剂等药剂耗材的生产所需能源属于间接能耗。直接能耗客观地反映了处理站在实际运行过程中的能量消耗,也是能耗分析的重要研究对象。矿井水处理运行能耗分析涉及提升系统、搅拌反应系统、煤泥浓缩脱水系统等方面。

目前,我国污水处理厂应用比较广泛的能耗分析方法包括比能分析法、单元能耗分析法、层次分析法、生命周期评价法和模糊综合评价法等。

2.1 比能耗分析法

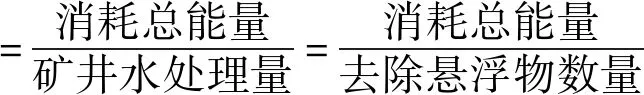

比能分析法是指将处理单位体积的矿井水所消耗的能量折算为电能表示,或以去除单位数量的悬浮物所消耗的能量来表示[12],计算公式详见式(1)。

(1)

式(1)中消耗总能量包括电能耗、热能耗和化学能耗,分析研究中以设备电能耗为主。比能耗具有计算简单、直观性强的优点,可对相同工艺、类似水质进行概括性比较,但不能揭示能耗发生的内在原因和能量利用效率。本文分析研究主要以该方法为主。

2.2 单元能耗分析法

单元能耗分析法是将矿井水处理站按照工艺流程和能耗特征分别对预沉调节、澄清过滤和煤泥处理3个单元进行能耗分析的方法。该方法能更好地分析同一工艺中各单元的能耗特点和不同工艺间的能耗对比、识别节能潜力、筛选节能途径。根据能耗数据统计,制定反映单元能耗水平的评估指标,可为矿井水处理站能源管理和节能工艺提供针对性依据。本文分析研究还采用了该方法。

2.3 层次分析法

层次分析法是将与决策有关的元素分解成目标、准则和方案等层次,在此基础上进行定性和定量分析的决策方法[6]。将目标分解为多目标的若干层次,通过矩阵特征向量求解和优先权重分析比较,确定优化方案。该方法多运用于污水处理厂的工艺择优和运行能耗调查计算,还未见运用于矿井水处理工艺和能耗分析的相关研究报道。

2.4 生命周期评价法

生命周期评价法是指从全过程的角度来识别和量化分析矿井水处理工艺在其生命周期各阶段的能耗,找出能耗原因和影响因素,并在此基础上提出节能措施。矿井水处理站的生命周期分为施工建设、生产运行和废弃拆除阶段。该方法研究实践起步晚、实施周期长和数据统计期限大等局限,目前运用相对较少。

2.5 模糊综合评价法

模糊综合评价法是一种基于模糊数学的综合评价方法,对边界不清楚、不容易定量因素进行定量化的综合评价方法。这种方法的特点是结果清晰、系统性强,具有较强的可操作性和较好的可行性,适合各种非确定性问题的解决[13]。该方法可以全面定量地了解污水处理厂能耗水平,为污水处理行业科学合理地制定节能措施以及规范污水处理厂高速运行提供依据。

3 结果与讨论

矿井水预处理系统的能耗分析主要采用了比能耗分析法,从能耗结构和比能耗两个方面进行研究。由于预处理系统中电耗在总能耗中所占比例极大,而热耗较少,因此,在能耗分析中以电耗作为分析对象进行研究。

3.1 预处理系统能耗分析

3.1.1 能耗结构分析

矿井水预处理系统的能耗主要分布在矿井水提升、药剂配制投加与反应搅拌、煤泥输送与处理等环节,能耗结构分析也从这些重要工艺环节中入手。3座矿井水处理站预处理系统的能耗统计结果如表2所列。

由表2可知,A处理站矿井水提升与处理、药剂配制投加与反应搅拌、煤泥输送与处理3个工艺环节的能耗占比分别为82.05%、6.50%和11.11%;同理,B处理站3个工艺环节的能耗占比分别为76.58%、4.18%、18.68%;C处理站3个工艺环节的能耗占比分别为77.38%、5.14%和16.71%。数据分析可知,矿井水提升与处理、药剂配制投加与反应搅拌、煤泥输送与处理3个工艺环节能耗占比的加权平均值分别为79.98%、5.80%和13.73%。尽管各处理站的规模、水质不同,但就各工艺环节能耗结构和占比而言,具有明显的相似性,各站的主要能耗均发生在矿井水提升、煤泥输送与处理环节,而药剂配制投加与反应搅拌环节相对较小。

3.1.2 矿井水提升与处理环节

预处理系统中矿井水提升环节包括预沉调节单元至澄清单元的一次提升或澄清单元至过滤单元的二次提升,以及处理后清水的输送等;矿井水处理环节包括预沉调节单元的刮泥、机械澄清单元的反应搅拌及机械过滤的气水反冲洗等。由表2数据计算得出,A、B、C三座处理站的矿井水提升与处理环节中提升设备能耗占比分别为95.82%、93.23%和93.96%,提升设备发生能耗与矿井水实际预处理量、工艺构筑物或设备设计高程密切相关。A处理站实际处理量最大,C处理站次之,B处理站最小,这与提升能耗排序相一致。一般情况下,矿井水处理工艺流程设计以一次提升为主,后续工艺依靠重力流完成。中间工艺考虑到高程或压力需求才配备二次提升或加压。

A处理站采用穿孔旋流+机械过滤工艺,矿井水需要二次提升加压。B和C处理站采用水力澄清+无阀滤池工艺,仅一次提升。因此,A处理站提升能耗占比高于B和C处理站。相比而言,A处理站机械过滤设备还存在气水反冲洗要求,这也会在此环节中消耗较多能量。

3.1.3 药剂配制投加与反应环节

矿井水预处理中所需药剂一般包括混凝剂(如铝盐、铁盐等)、助凝剂(聚丙烯酰胺等)、消毒剂(次氯酸钠等)和应急药剂(如粉炭、石灰和酸碱剂等)等。应用较多的药剂还是以聚合氯化铝(PAC)和聚丙烯酰胺(PAM)为主。药剂投加前需要经过搅拌溶解或稀释,通过计量泵投加到穿孔旋流器或澄清池进行絮凝反应。涉及到的设备(桁车、电动葫芦、投料机、搅拌机、计量泵等)数量较多,设备功率较小,在总能耗中占比也小。该环节的能耗高低与工艺类型、处理规模、进出水悬浮物含量和加药量等因素紧密相关。

3.1.4 煤泥输送与处理环节

由表2可知,A、B和C三座处理站的煤泥输送与处理环节能耗在实际总电耗中的占比分别为11.11%、18.68%和16.71%。其中,煤泥脱水主要采用板框压滤机工艺,A处理站污泥泵(包括输送泵和压滤入料泵等)在工艺环节中的能耗占比为90.08%,B处理站为85.61%,C处理为94.02%。该环节的能耗高低与处理规模、悬浮物含量、煤泥脱水率及脱水设备等因素紧密相关。

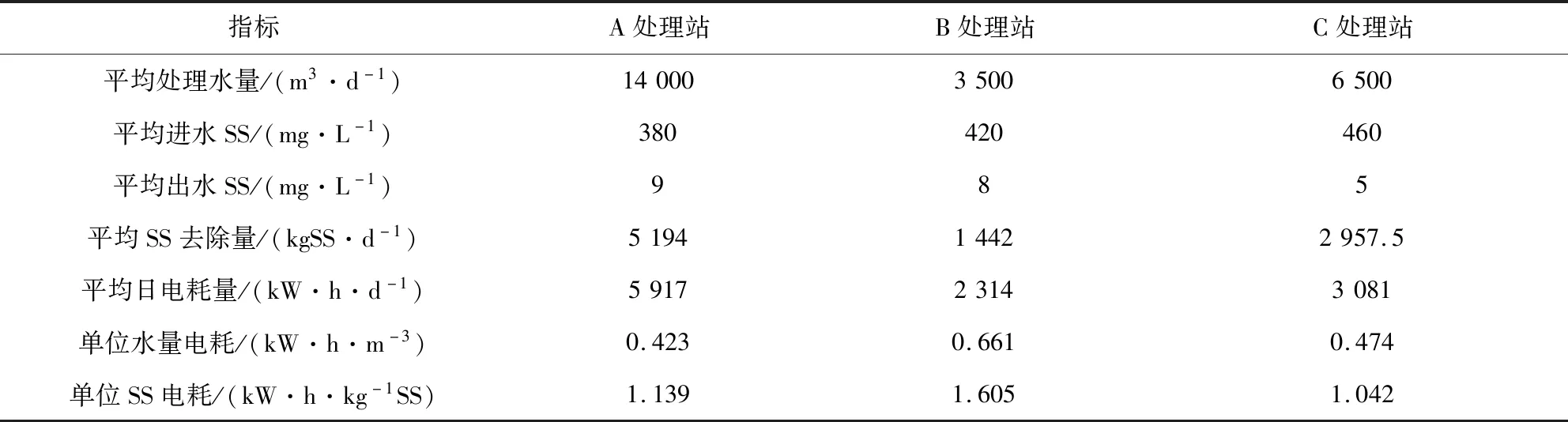

3.2 比能耗分析

为了进一步分析3个处理站的实际能耗水平,对各处理站的比能耗进行了统计,并按单位水量电耗和单位SS去除量电耗两个角度分析[14],分析结果如表3所列。

表3 矿井水预处理系统的比能耗分析情况Table 3 Specific energy consumption analysis of mine water pretreatment systems

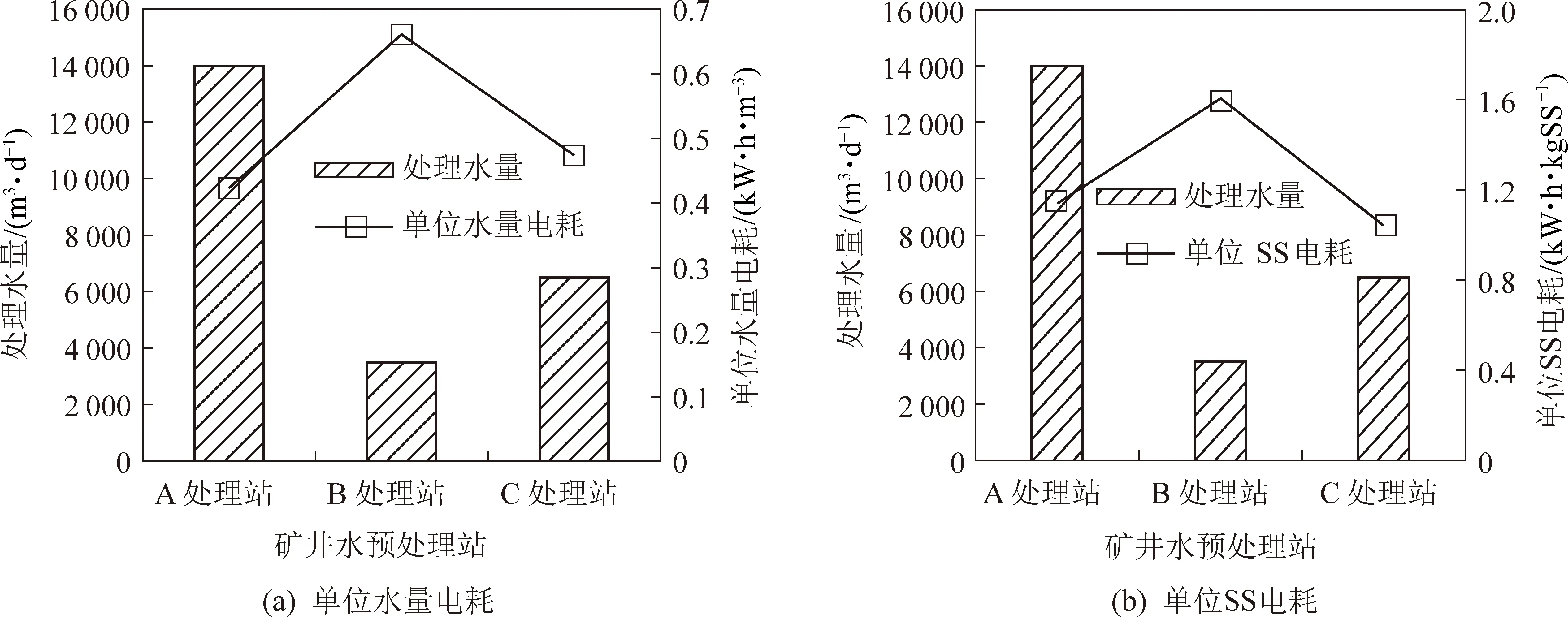

根据表3中3个处理站的平均处理水量、单位水量电耗和单位SS电耗值,得到3座处理站的单位能耗对比,如图1所示。

由图1可知,矿井水处理站预处理系统能耗存在较为明显的规模效应。不同处理规模下的能耗平均值存在较大的差异。随着规模的降低,单位水量电耗和单位SS去除量电耗值明显升高。处理规模为3 500 m3/d的预处理系统平均能耗是规模为14 000 m3/d的预处理系统平均能耗的1.5倍左右。较小处理规模的预处理系统由于需要设置足够高的安全系数、较大的耐冲击负荷以及必须的各种设备和工艺配电系统,其高能耗成为必然。另外,由于小规模预处理系统总耗电量基数较低,相对于较大规模预处理系统而言,其节能降耗空间有限,节能贡献较小。因此,进一步挖掘较大规模(>10 000 m3/d)预处理系统节能潜力,对于矿井水处理站能耗水平的降低具有重要意义。

图1 预处理规模及其能耗水平对比Fig.1 Comparison of pretreatment scale and energy consumption

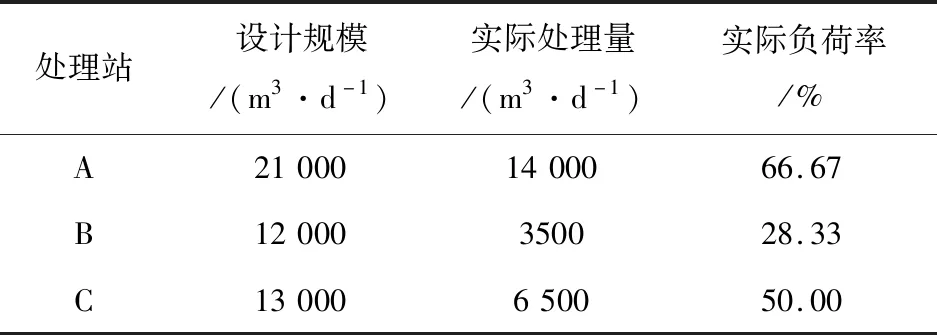

3座处理站设计规模和处理量利用率如表4所列。

表4 3个处理站处理量利用率Table 4 Utilization rate of the processing capacity of the three treatment stations

由表4和图1可知,B处理站和C处理站设计规模相近,B处理站比能耗却较C处理站大,可能原因之一是B处理站实际负荷率比C处理站低。通常情况下,随着处理负荷的增加电耗呈下降趋势,即矿井水预处理系统的电耗具有一定的规模效益[15]。

3.3 节能降耗途径

矿井水预处理系统的能耗主要分布在矿井水提升与处理、煤泥输送与处理、药剂配制投加与反应搅拌等工艺环节,包括设备的电能消耗和预处理涉及的药剂消耗等。其中,主要的耗能设备是矿井水提升泵、刮泥机、搅拌机、加药泵、污泥泵和脱水机等;药剂消耗主要发生在应急调节处理、澄清、煤泥调理与消毒等阶段。降低主要耗能设备和工艺的药剂能源,将是矿井水预处理过程中节能降耗的重要途径之一。以矿井水预处理的典型工艺“预沉调节+澄清过滤”流程为例,分别就上述环节的能耗加以分析。

3.3.1 矿井水提升

矿井水提升泵是矿井水提升的主要耗能设备,对提升泵进行改进设计有利于在保证水质的情况下减少提升泵的能耗。由表2可知,A、B和C处理站的矿井水提升与处理环节中提升泵的能耗分别占到了总能耗的78.9%、71.8%和73.3%。提升泵的能耗取决于泵的实际工作扬程,同时构筑物水头损失设计过大也会增加矿井水提升的能耗。因此,设计阶段采取管道淹没出流和控制跌水高度,减小出口处水头损失等措施可有效降低矿井水提升高度,节约能耗。

选用高效率的提升泵也是节能降耗的重要途径之一。运行优化改造中可更换成超超或超高效率电机,也可用变频调速技术控制提升泵,从而有效降低泵的能耗。实际运行数据表明,使用变频调速设备可使水泵平均转速降低20%以上,综合节能效率可达20%~40%,同样情况下,与用阀门调节流量相比,可节能40%~60%[16]。

此外,使用多级动态液位控制技术也能起到节能降耗的功效。提升泵运行过程中采用控制转速和运行台数的方法可让定速泵在平均流量工况下运行。当出现水流波动较大时,可以适当地增减运转台数,然后改变泵的运行速度。

3.3.2 药剂配制投加

由表2可知,A、B、C处理站矿井水药剂配制投加环节中药剂相关能耗占到了总能耗的1.64%、4.21%和5.18%。尽管药剂相关能耗占预处理系统总能耗不到10%,但是还是具有挖掘节能降耗的潜力。

矿井水预处理药剂相关能耗主要发生在药剂搅拌配制和投加中,同时与矿井水的进水悬浮物含量、处理水量和出水水质标准相关。因此,为节省药剂相关能耗可考虑通过清洁生产降低进水悬浮物含量或提高药剂有效含量(浓度)从而减少药剂配制投加量来实现。另外,随着自动化和PLC程序的普遍应用,药剂的配制投加应考虑变频技术与计算机的联合应用。根据运行工况设计程序,提高效率降低能耗,如变频加药计量泵可根据进水水量、水质变化自动适配调整加药量,避免了额外药剂投加和能源浪费。

3.3.3 煤泥输送与处理

煤泥输送泵和皮带输送机是煤泥输送与处理工艺环节中的主要能耗设备。由表2可知,A、B和C处理站的煤泥输送与处理能耗分别占到了总能耗的10.3%、16.7%和16.6%。煤泥排放与输送能耗取决于煤泥泵的实际工作扬程,同时与煤泥含水率、黏性和产泥量密切相关。因此,设计中应优化煤泥排放与输送的高程和距离,优化煤泥处理构筑物平面布置,实际运行中考虑提高煤泥的调理、浓缩和脱水效果,尽量在源头处理中做到减量化。同时可考虑将煤泥水输送至企业内部洗煤厂,与洗煤产生的煤泥水一并处理。

3.3.4 节能降耗管理

(1)完善管理机制

运行管理中可通过分析处理工艺环节的能耗情况,明确不同处理单元的实际能耗需求,确定与预处理能耗密切相关的控制节点,分析挖掘控制节点的节能降耗潜力。基于不同预处理工艺和不同处理规模条件建立能耗评价指标体系,从而能够反映各工艺环节的能耗水平,便于进行工艺环节间的纵向比较和各处理站间的横向比较。

建立节能降耗目标,进行能耗分析、节能潜力的识别和能耗管理水平的提升,实现对矿井水预处理系统的精确控制,完成节能降耗目标。

(2)提升节能降耗意识

在日常工作中具备节能降耗意识,做好各个环节的能耗控制。定期进行设备的维修与检查。对于一些管道,要勤洗勤换,如果出现了异常现象,要及时进行原因分析,并采取相应的解决策略;加强用电负荷调度与用水的管理,避开用电高峰期,对负荷峰值加以必要调整,实现预处理系统的优化与改进。

4 结 论

通过山东矿区3个矿井水处理站预处理系统的能耗分析,得出以下结论:

(1)矿井水预处理系统中工艺环节方面能耗水平由高到低依次为:矿井水提升与处理环节、煤泥输送与处理环节和药剂配制投加环节,能耗占比均值分别为79.98%、13.73%和5.80%。

(2)矿井水预处理系统能耗的主要影响因素包括实际处理量、设备功效、系统运行状况、水质情况和控制管理水平等。

(3)一般地,预处理系统实际处理规模越大,总体能耗水平越低,但还与矿井水预处理工艺,流程设计和平面布置等因素密切相关。

(4)预处理系统的节能降耗可通过优化平面高程设计、优选高效能机电设备、采用多级动态液位和变频自控技术、加强水质变化监测和完善运行管理等途径来实现。