120 万 t/a 立磨选粉机优化设计研究

孙潞潞,刘云峰,于伟涛,李 珂,符惜炜

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

立 磨是广泛应用于建材行业的一种粉磨设备,它集粉碎、烘干、分级于一体,可用于水泥生料、熟料、煤粉和矿渣的粉磨[1]。选粉机作为立磨的重要组成部分,其性能直接关系到整个立磨设备的生产效率与稳定性[2]。目前,很多研究者采用数值模拟(CFD) 方法从不同角度对动态选粉机做了大量的研究工作。黄亿辉等人[3]以计算流体动力学理论为依据,得出转子转速对选粉性能有很大影响,且转速需控制在一定范围内。李翔等人[4]利用 Fluent 软件对选粉机进行 2D 数值模拟,得出立磨选粉机的分级环间距在适当范围内时选粉性能最优。王朝霞等人[5]应用气固耦合方法对选粉机出风口及定叶片和动叶片之间的间距进行了优化研究。童聪等人[6]分析了立磨选粉机的叶片参数,并通过改变叶片结构进行优化设计。由于市场上不同厂家设计的动态选粉机结构和工作原理存在差别,因此上述研究成果仅适用于某一特定结构的选粉机。本文立足于本公司的立磨产品,利用 CFD计算软件 Fluent 对 120 万 t/a 立磨用动态选粉机进行研究,通过分析不同叶片设计参数对选粉机分级性能的影响,提出了该动态选粉机优化设计方案。

1 研究思路及计算模型

1.1 研究思路

动态选粉是一个涉及到流场、多相流的复杂过程。物料经磨盘粉碎后,被立磨内高速气流裹挟到位于立磨设备上部的选粉机内,通过定子叶片整流后,进入高速旋转的转笼内进行分级处理。符合粒度要求的物料颗粒通过选粉机跟随气流排出,在出料口被收集,不符合粒度要求的物料颗粒会通过料斗回落至磨盘继续粉磨。整个选粉过程影响因素繁多,需要各个参数相互配合紧密,因此研究动态选粉机各种参数影响对立磨的优化十分重要。

使用 Fluent 软件研究选粉机的分级效率,其基本模拟计算流程如图 1 所示。

1.2 计算模型及条件

采用计算流体力学 (CFD) 方法研究动态选粉机,主要技术难点在于转子运动区域与整体计算域之间运动关系的处理。根据转子实际运动情况,使用 Sliding mesh 法处理转子旋转时,定子与转子的相对位置时刻发生变化,计算量大,对网格要求高,计算结果不好收敛。为避免此问题,研究使用 RMF 法。计算时,在转子运动区域上施加旋转坐标系,定子与转子的相对位置不发生改变,大大减少了计算量。研究计算前需对模型进行处理,通过区域切割将模型分为定子区、转子区及立磨出料区,处理后的三维模型如图2 所示。

选粉机模型中,定子叶片有 60 片;转子原设计叶片有 200 片,沿圆周方向均匀分布,转子设计转速为 120 r/min。计算时,入口采用速度入口 (Velocityinlet) 边界条件,出口为自由流出口 (outflow),定子区、转子区、出口区采用内部边界条件 (interface) 连接,其余壁面设置为 wall;选粉机内为中等强度的湍流流动,计算模型选择κ-ε模型[7];物料粒子采用DPM 入射流,粒径分布符合R-R分布;设计工况风量为 700 000 m3/h。

2 叶片设计对选粉效率的影响

2.1 定子叶片偏转角度

定子叶片偏转角度指的是定子叶片与中心连线夹角,如图 3 所示。选粉机定子叶片偏转角度发生变化,会导致通过的气流经过整流后,进入选粉机转子叶片时的入射角度发生改变,进而会影响到选粉机的整机流场。制定了不同定子叶片偏转角度对选粉效率影响的研究方案,如表 1 所列。

表1 定子叶片偏转角度的研究方案Tab.1 Research scheme for deflection angle of stator blade

分别对上述 5 种研究方案计算,得到了定子叶片不同偏转角度下选粉机的选粉效率曲线,如图 4 所示。

由图 4 可知:5 种方案得到的选粉效率曲线趋势基本一致;定子偏转角度小范围内变化对选粉机选粉效率影响不大,该影响因素在优化设计中可不予考虑。物料粒径在 40 µm 以下,选粉机维持在高选粉效率区间;物料粒径大于 40 µm,选粉效率急剧下降;这样的效率分布符合对选粉机的要求。

2.2 转子叶片数量

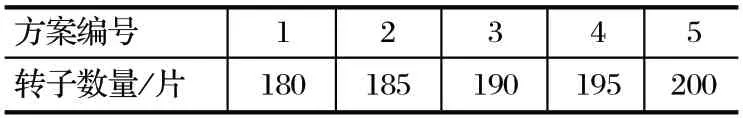

选粉机转子叶片数量对通过转子区域的流场产生影响。在风量一定的情况下,转子叶片越稀疏,物料颗粒通过旋转叶片的难度越低,选出的物料粒径越大;转子叶片越密集,物料颗粒通过旋转叶片的难度越高,选出的粉就会越细。转子数量也会对选粉机的功率产生影响,因此如何设计出既能满足选粉粒度要求,消耗功率又低的选粉机,是设计者追求的目标。基于上述设想,制定了 120 万 t/a 立磨动态选粉机转子叶片数量的研究方案,如表 2 所列。对 5 种方案进行计算,得到了不同转子叶片数量下选粉机选粉效率曲线,如图 5 所示。

表2 转子叶片数量的研究方案Tab.2 Research scheme for number of rotor blade

由图 5 可知:5 种不同转子叶片数量下,选粉效率曲线差别不大,这说明转子叶片达到一定数量后,选粉效率不会随着叶片数量增加而产生变化;转子叶片数量降到 180 片,对选粉效率结果影响不大,这说明转子数量应作为选粉机后续优化的方向,深入研究,继续降低设计冗余量。

2.3 转子叶片宽度

立磨内流场裹挟的物料颗粒经过定子叶片整流后,进入转子叶片高速旋转形成的物料通道。此通道的形成又与转子叶片宽度相关,叶片宽度小,形成的通道短,进入转子叶片间的大粒径物料容易进入成品粉中,分级效果差;叶片宽度大,形成的通道长,物料颗粒通过时间变长,部分符合要求的物料粒子会随着转子叶片的高速旋转甩向叶片壁面,失去动能而不能被选出,影响选粉效率。针对选粉机转子叶片宽度设计了 3 种研究方案,如表 3 所列。叶片宽度变化如图 6 所示。对 3 种方案进行计算,得到了不同转子叶片宽度下选粉机选粉效率曲线,如图 7 所示。

表3 转子叶片宽度的研究方案Tab.3 Research scheme for width of rotor blade

由图 7 可知:叶片宽度增加,选粉效果提升;但叶片宽度过大时,选粉效果降低;转子叶片宽度增大25 mm 和增大 50 mm 后,选粉效果都优于现有设计,说明现有转子宽度的设计存在优化空间。此转子叶片参数也可作为选粉机后续优化的方向,深入研究,最大限度地提高选粉效率。

3 120 万 t/a 立磨选粉机优化方案及结果分析

3.1 优化方案

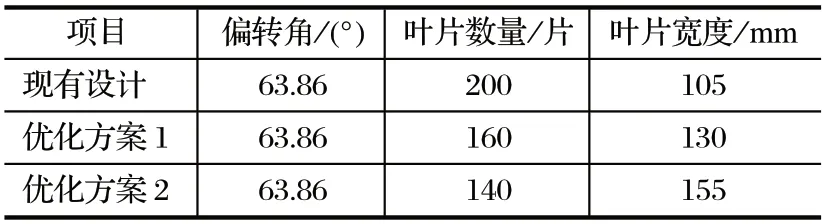

综合上述研究结果,结合其他选粉机厂家选粉机使用调研情况及我公司设计选粉机现状,初步提出了选粉机设计优化的两种可能方案,具体如表 4 所列。本文将对比分析优化方案与现有设计在相关指标上的差异。

表4 优化设计方案Tab.4 Optimization design scheme

3.2 选粉效率对比分析

按照表 4 中方案进行计算,得到不同方案的选粉效率曲线,结果如图 8 所示。

由图 8 可知:优化方案 1 的转子数量比现有设计少了 40 片,但叶片宽度增加了 25 mm,从选粉效率曲线上看,得到的选粉效果更好;优化方案 2 的选粉效果不如现有选粉机。

3.3 功率对比分析

降低能耗是任何一台设备在设计时都要考虑的事,在保证使用效果的同时,追求更低的能耗,直接反映了设备的设计水平。因此在上述计算选粉机效率的同时,也应当关注新设计选粉机的功率能耗。这里的计算仅仅对比选粉机的转子功率,没有考虑其他机械部件由于摩擦等原因造成的机械消耗功率。完成上述方案计算后,输出特定部件的转矩。选粉机转子的功率与转矩存在如下关系:

式中:P为转子功率,kW;T为转子转矩,N·M;ω为转子转速,r/s。

计算软件输出的选粉机转子转矩如表 5 所列。

表5 不同设计方案时的转子转矩Tab.5 Rotor torque in various design schemes

按照式 (1) 分别得到各方案选粉机转子的功率。现有选粉机转子功率

优化方案 1 转子功率

优化方案 2 转子功率

对比分析各方案的转子功率可以看到:

(1) 优化方案 1 的转子功率低于现有设计方案10.6%;优化方案 2 的转子功率低于现有设计方案7.2%;

(2) 从选粉机转子功率的计算上可以看到,选粉机转子叶片宽度比转子数量对功率的影响更大。

4 结论

(1) 目前 120 万 t/a 立磨选粉机转子数量设计冗余量大,存在优化空间;

(2) 选粉机选粉效果随着转子叶片宽度的增大,先提高后降低,每一种型号选粉机对应有最佳转子叶片宽度;

(3) 120 万 t/a 立磨选粉机转子叶片数量降低至160 片,叶片宽度增加 25 mm 后,其选粉效果略优于现有设计,功率降低约 10.6%。