新型径向流动全钒液流电池单元数值模拟

祁梦瑶,侯一晨,陈 磊,杨立军

(华北电力大学,北京 102206)

在2030年实现碳达峰、2060年实现碳中和是国家经过深思熟虑做出的重大战略部署,也是对全世界做出的庄严承诺。为落实“双碳”目标,能源结构调整与新型电力系统建设势在必行,灵活的能源电力系统离不开储能技术的发展,其中,电化学储能在电网削峰填谷、可再生能源稳定安全并网等方面具有广泛应用,发展储能是实现“双碳”目标的重要途径之一[1]。全钒液流电池作为电化学储能的重要方式,虽然其能量密度相对较低,但是具有在大规模储能时选址自由、效率高、寿命长等特点,特别是它的安全环保[2]性能,使得全钒液流电池成为大规模高效储能的选择之一。全钒液流电池的内部能量转换和物质运输过程是复杂的多物理场耦合过程,其电化学性能的强化是工程热物理和电化学储能研究的热点。

虽然全钒液流电池在应用上有很多优点,但是也存在着一些限制因素。为了提升电池性能,国内外进行了许多研究,包括材料分析、电解液输运性能、电池结构和流道设计等方面。其中,数值模拟方法[3]作为重要的研究手段之一,广泛应用于全钒液流电池电化学性能的分析研究。首先,在材料分析方面,全钒液流电池中应用最广泛的电极材料为石墨毡碳电极[4]。但由于其较差的催化活性和较低的比表面积,严重限制了全钒液流电池的进一步发展和应用[5],因此对石墨碳毡进行改进是目前的研究热点;另一方面,为了避免钒离子穿膜引起副反应发生,大多数研究集中于探索新的膜,希望在有效抑制钒离子交叉的同时提供合理的质子导电率[6-7]。其次,物质的输运过程也会对电池性能造成影响,局部供液不足将加剧副反应的发生[8-9]。文献[10]讨论了氧化还原电对的输运过程,并对电极孔隙率进行了分析。结果表明,为了提高电池性能就要减少离子运输阻力,特别是在电流密度较高的情况下,需要减小电极厚度,但会导致总反应表面积减少活化损失增加。另一方面,全钒液流电池内部温度的变化也会给电池输运特性带来较大的影响[11-12]。同时,电池结构和流道设计是影响全钒液流电池性能的重要因素[13]。针对流场结构和电解液流量的研究提出了反应物质的传输存在不充分现象[14],为了强化输运性能,可以增加电解液流量或者优化流场结构,在这二者之中流场结构的优化可以避免电池循环效率下降,所以更加可取。Sun等[15]开展了电极结构的改变对全钒液流电池性能影响的数值研究,带有流道的双极板可有效改善全钒液流电池的性能,但与此同时双极板也使结构复杂化,使得接触电阻增大。为增强流场分布,引入平行流场、蛇形流场和交错流场等进行研究,发现具有流场的电池具有较高的电压效率和较大的压降。Ali等[16]通过建立三维数值模型进行了蛇形流道设计研究,主要分析了不同流道数量下的全钒液流电池性能以及基于功率的效率变化,结果表明流道数量的变化会导致电解槽内的压降变化和泵送功率等变化,是决定全钒液流电池性能的重要因素。

从已有的研究中可以看出,传质过程是电化学反应最重要的步骤之一,如果传质过程中转移到电极表面的反应物数量不足以进行反应,即到电极表面的反应物浓度不够高,此时电位偏离了电极的平衡电位,会产生浓度极化的现象。浓度极化是全钒液流电池效率损失的一个重要原因[17],为了减少电池堆的整体浓度极化,应使反应物在电池中的分布尽量均匀[18]。为了达到这一目的,可以提高电解液在电极中分布的均匀性,减少流动死区。同时,对于传统电池单元结构而言,电解液中反应物在流动过程中不断消耗,沿流动方向电解液流速又基本保持恒定,导致靠近电极出口的位置出现浓度极化现象。虽然增加电解液流速可以适当减少浓度极化提高电压效率增加极限电流密度,但是这需要泵提供更多的能量,增加了能量损失使得整体系统效率降低。因此,电池结构的设计对电池性能影响较大。可以通过新几何形状的电池的设计,提升反应物浓度分布均匀性,强化全钒液流电池的电化学性能。现有的矩形电池由于结构上的缺陷,可通过提高电解液流速来增强质量传输削弱浓度极化现象,但同时带来了泵功大幅度增加,系统效率变低。因此,对于削弱浓度极化现象且不明显增加泵功的新型全钒液流电池结构的研究具有重要意义。本文提出了新型径向流动圆形电池单元结构,可以有效提升反应物浓度分布均匀性,达到强化电池电化学性能的目的。

1 数值模型

1.1 几何模型

与传统矩形截面等电池单元结构不同,本文提出了新型径向流动圆形电池。电池单元在径向流动方向上的流通面积逐渐减小,将对电解液中离子浓度在多孔电极内的分布规律产生影响。如图1 所示,在保证电池单元总电解液流量不变的前提下,研究不同进口数量(2、4 和8)对新型全钒液流电池单元负极电化学性能的影响规律。电池单元详细结构参数见表1。其中,径向电极内半径为10 mm,径向电极外半径为112.5 mm。电解液从圆形电极的外侧流入后汇入圆心处的出口。由于各个进口设定的流动参数和边界条件都一致,因此在COMSOL中进行几何建模时,取1/2、1/4和1/8圆形电极所形成的扇形区域,分别作为2、4和8个进口的电池单元所对应的几何模型,即图中虚线所分割成的扇形结构。同时,将分割边界设置为周期性边界条件,极大简化了模型规模,以节约计算资源。

图1 圆形电极Fig.1 Schematic diagram of circular electrode

表1 电池单元结构参数Table 1 Battery cell structure parameters

1.2 数学模型

1.2.1 假设

假设电解液流动是层流、不可压缩流动。由于电解液离子浓度较低,溶液主体是水,因此使用稀溶液来描述,并且假设电解液内各成分的物理性质是各向同性且均匀的。膜和电极的物理性质为各向同性且均匀,不考虑钒离子在膜内的穿透现象,且不考虑副反应。

1.2.2 电化学反应

全钒液流电池单元[19]由质子交换膜、由膜分隔开的多孔电极、集流板、阴极和阳极电解液储罐及循环管路构成。电解液流经正负极多孔电极,发生氧化还原电化学反应,用以存储或释放电能。全钒液流电池仅使用钒离子作为反应物质,电解液由含有不同价态钒离子的硫酸溶液构成,V4+/V5+和V2+/V3+氧化还原对分别储存在正负极电解液储罐中,充放电过程中发生的反应如下。

正极:

负极:

在反应过程中,质子通过交换膜从一个电极转移到另一个电极,电子通过外部负载转移从而形成电路。

1.2.3 控制方程

电化学反应过程中,各种物质的质量守恒方程描述如下

式中,ν为流速;ci为物质i的浓度;Si为物质i的源项,在表2中进行了定义;Dieff为有效扩散系数,由物质的扩散系数通过Bruggemann校正得到

ε为电极孔隙率,由电荷守恒定律可知

式中,Sφ为电荷守恒的源项,在表2中进行了定义;ie和is分别为通过欧姆定律得到的离子和电子的电流密度:

表2 源项Table 2 The Source

式中,φs和φl分别为电子势和离子势,σseff为多孔电极的有效电子电导率,与材料的性能相关,通过Bruggemann校正得到

κl为离子电导率,通过下式计算得到

式中,SOC为荷电状态。

Butler-Volmer定律在描述多孔电极表面的可逆氧化还原反应方面具有足够的准确性,因此转移电流密度可以表示为

式中,αa和αc分别为阳极和阴极转移系数;cis为固液界面上的物质浓度;ic0为负极交换电流密度;kc为负极反应的标准速率常数

对于正负电极过电位η1和η2的表述如下

其中,E1和E2分别为正负极氧化还原反应的平衡电势,用能斯特方程表示

式中,I为电流密度;A为电极表面积;Rcell为电阻。

流入和流出管道中的静止不可压缩流通常由Navier-Stokes方程表示

在多孔介质中的速度ν由带有Kozeny-Carman方程的达西定律给出

式中,df为平均纤维直径;p为液体压力;μ为液体的动力黏度;K为Kozeny-Carman常数,根据近似稀溶液和不可压缩性假设可以得到如下压力关系

1.3 边界条件

应用COMSOL软件进行建模和数值模拟计算,可以得到全钒液流电池内部的电解液流动情况。主要针对负半电池的放电情况进行分析,在多物理场的条件下实现模拟,同时引入电解液分配管道的设计,使得大部分电解液首先填充分配管道后进入电池,并分析加入新流道的影响。考虑液流电池多物理场耦合输运特性,通过新的模型设计最大程度上进行优化。

对集流板边界应用了“接地”这一边界条件,即φs=0;对膜边界的电解质电流密度通量条件设置为-κl∇φl·n=I,其中n为向外的单位法向量,I为外加电流密度。

根据SOC 和初始钒离子浓度确定电池负极的入口钒离子浓度

在保持总电解液流量不变的情况下,在电解液入口,根据不同工况进行了速度值的定义。电解液出口设置为压力出口边界。各个扇形电极单元两侧径向边界处设置为周期边界条件。其他的边界均定义为无通量且无滑移边界条件。

1.4 电池单元结构及性能参数

在COMSOL 中进行建模,结合有限体积元法进行求解。不同接口的组合用于求解对流扩散方程和微分方程等。电池单元结构如图2所示,电池运行操作参数见表3,液流电池单元性能设计参数见表4。

表3 运行操作参数Table 3 Operation parameters

表4 液流电池单元性能设计参数Table 4 Performance design parameters

图2 全钒液流电池单元负极结构Fig.2 All-vanadium redox flow battery cell anode structure

1.5 网格独立性验证

以有分配管道的八进口的模型为代表,进行模型的网格独立性验证,通过比较电池内部三价钒离子平均浓度值的变化来进行验证,每个进口单元的网格单元数与相对应的平均浓度值见表5,可以看出在八进口有分配管道的工况下随着网格单元数由61893 增加至86532,三价钒离子平均浓度变化小于1%,因此选取网格数为61893。

表5 网格独立性验证Table 5 Grid independence verification

1.6 模型验证

文献[26]针对扇形电池结构进行了数模研究,几何结构如图3(a)所示,获得了电池内部速度场的分布规律,如图3(c)所示。利用参考文献的几何结构参数及电池性能参数,并采用本文的数学模型和模拟方法进行模拟研究,获得了与参考文献相同电池结构下电解液的速度分布规律。已知电极厚度δ=3.5 mm,计算并绘制y=δ/2=1.75 mm 平面内电解液流速分布云图,即电极中间平面的速度分布,如图3(b)所示。可以看出,本文获得的电解液流速分布云图与参考文献基本一致。与此同时,通过计算得到了该模型内部电解液的平均流速为0.0171 m/s,与文献中的0.0185 m/s相比误差在允许范围内。因此,本文的数值模拟模型的准确性间接地得到了验证。

图3 电解液速度分布对比Fig.3 Electrolyte velocity distribution comparison

2 结果分析

针对新型的径向流动圆形全钒液流电池单元结构,通过数值模拟方法研究了不同电解液进口数量(分别为2、4、8 个进口)对电池性能参数的影响规律,获得了电池内部电解液压力、速度、离子浓度和电极电势等性能参数分布规律,并分析了电解液分配管对电池性能的影响。

2.1 压力、速度及浓度场分布规律

针对不同电池进口数量,下面展示了各个电池负极中心截面y=δ/2内的电解液压力、速度及三价钒离子浓度分布云图,其中δ为电极厚度。

如图4所示,展示的是不同电解液进口数量和有无电解液分配管时,电池中心截面内电解液压力场分布情况。可以看到,电解液分配管的有无对于电解液压力分布的影响较大。对于2进口无电解液分配管的电池单元而言,如图4(a)所示,无分配管时电解液压力呈放射状,由电解液入口向电极内部扩散。具体而言,入口处电解液压力由45 kPa 降至31 kPa,压降为14 kPa,入口处压降尤为明显,随着电解液在电极内的流动压力持续下降,且压力分布不均匀性较为明显。压力的分布不均匀导致电解液流动速度场不理想,电极侧边与边角处形成明显的低速区域,大部分电解液只流经电极中部,这也导致了电极边界处钒离子浓度大幅度降低,出现明显的浓度分布不均匀现象,不利于电化学反应的进行,影响电池性能。通过电解液分配管的布置,如图4(b)所示,分配管与电极外圆周相连接。电解液首先进入分配管通过更宽阔的开口流入电极,电解液的流动阻力明显降低,压力从电极外圆周进口处开始在电极内部全方位向出口扩散变化,流入时的压力变化大致为3 kPa,可以直观看出电极内的压力分布均匀性提高,泵功减少,电池的效率提升。对于四进口的结构而言,如图4(c)、(d)所示,无分配管时电解液在电池入口处压力由30 kPa 降至24 kPa,压降为6 kPa,并且随着电解液流动压力持续下降,压力分布不均匀。但与二进口相比系统总压降明显降低。增加分配管后压力从进口处开始在电极内部全方位向出口扩散变化,系统总压降为18 kPa,电极内的压力分布均匀性提高,由入口到出口的压力下降过程规律性更强。图4(e)、(f)为在8进口工况下的压力场分布,由于进口数量的增加,分配管的积极作用相对减弱。可以看出,随着进口数的增加压力场分布明显越来越均匀,使得电解液流场及钒离子浓度分布均匀性显著提升,有利于增强电池性能。另一方面,电池单元内部电解液流动阻力随进口数量增加而降低,可以有效降低外部泵功的输入,提升电池效率。同时,电解液分配管的布置,可以进一步提升电池内电解液压力分布均匀性,增强电池性能。

图4 电极截面压力分布Fig.4 Electrode cross section pressure distribution

通过对电池内电解液流速分布的分析,可以进一步反映电池多孔电极空间位置上反应物的输运特性。如图5 所示,展示了不同电解液进口数量下y=δ/2截面内的流速分布。在无电解液分配管的情况下,如图5(a)、(c)、(e)所示,电解液流入和流出多孔电极的流通面积都较小,导致电解液进口处速度大小分布呈放射状,并最终汇入多孔电极出口。可以看到大部分电解液只流经扇形电极中部,尤其是电解液进口数量少的时候,侧边和边角处形成明显的低速区域,电解液流速分布明显不均,不利于电池电化学性能的提升。随着进口数的增加,扇形电极侧面死角处的低速区域面积明显减少,均匀性增加。另一方面,通过引入电解液分配管,如图5(b)、(d)、(f)所示,电解液通过入口管道流入电解液分配管后,会以更为均匀的方式进入多孔电极。可以看到,电解液分配管起到了重新分配电解液进口处电解液流量的作用,消除了侧边和边角处的流动死区,速度分布均匀性明显提升。同时,沿电解液流动方向,电解液中反应物逐渐被消耗,电极流通面积逐渐减小引起的电解液流动加速,可以进一步强化电解液输运,有利于多孔电极中电化学反应的持续进行。

图5 电极截面流速分布Fig.5 Electrode cross-section velocity distribution

对速度场的分析表明新型径向流动圆形电池单元结构具有更加理想的流场分布。文献[23]中给出了对传统矩形电池的流场模拟,如图6所示。电解液进出口分布在矩形电极的两个对角处,由于流通面积的不规则变化,在矩形电极远离进出口的两个死角出现了明显的低流速区域,使得流场分布极不均匀。然而,图5中的新型径向流动电池结构,尤其是添加了电解液分配管的新型电池结构,改善了上述矩形电极流场所存在的不足,使得电解液以均匀的方式流入多孔电极,很大程度上保证了整个电极区域的流场的均匀性,同时随着电极流通面积的逐渐减小,电解液流动加速,强化了电解液输运,强化了多孔电极内部的电化学反应,有利于电池性能的提升。

图6 文献[23]中速度分布等值线图(单位:m/s)Fig.6 Rectangular electrode flow field distribution from paper[23]

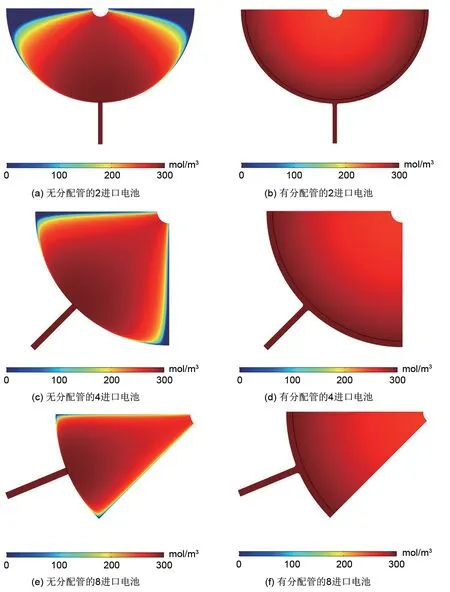

通过对多孔电极内钒离子浓度分布情况的分析,可以直观地反映多孔电极内部电化学反应特性。针对无电解液分配管的电池单元模型的浓度场分布,以三价钒离子浓度分布为例。如图7(a)、(c)、(e)所示,展示了不同电解液进口数量下y=δ/2截面内的三价钒离子的浓度分布云图。可以看出,随着电解液流动,电极的侧边界处钒离子浓度大幅降低,出现了明显的浓度分布不均匀现象。与电解液流速分布相对应,说明该处电解液流量供需严重不平衡。随着电解液进口数量的增加,低浓度区域面积明显减少,电极的浓度极化现象显著改善,从二进口到八进口三价钒离子的浓度分布也更加均匀。针对有电解液分配管的电池模型,同样以y=δ/2截面内三价钒离子的浓度分布为例,如图7(b)、(d)、(f)所示。可以看出,相较于电解液直接流入的情况,通过电解液分配管的布置,明显提升了多孔电极内钒离子浓度的分布的均匀性。在多孔电极侧边界和出口处,离子浓度均保持着在较高的水平,避免了浓度极化现象的发生。针对不同电解液进口数量,2 进口情况下三价钒离子的浓度梯度基本保持在2.7 mol/m3,从进口到出口的总体浓度差为52.63 mol/m3;在4 进口工况下三价钒离子的浓度梯度基本保持在2.45 mol/m3,从进口到出口的总体浓度差为47.83 mol/m3;在8 进口工况下三价钒离子的浓度梯度基本保持在2.45 mol/m3,从进口到出口的总体浓度差为47.75 mol/m3。可以看出,随着进口数目的增加总体浓度差和浓度梯度都在下降,没有出现局部区域的浓度不均匀现象,钒离子浓度分布均匀性明显提升,强化了多孔电极内部的电化学反应。

图7 三价钒离子浓度分布Fig.7 V3+Concentration distribution

2.2 电池性能参数变化规律

通过对新型全钒液流电池单元内电解液压力场、速度场及钒离子浓度场的分布情况进行分析,可以有效了解电池内部各区域电解液输运特性分布规律。为进一步了解电池总体性能随电解液进口数量的变化规律,下面将对电池电解液总压降、三价钒离子平均浓度和电极电势的变化规律进行分析。

电解液通过电池单元总压降变化情况如图8所示。针对无分配管的情况,随着圆形电极进口数的增加,电极单元压降逐渐降低。由2 进口的4.52×104Pa减小到4进口的3.06×104Pa,再降至8进口的2.37×104Pa,压降明显降低。通过电解液速度分布规律可以看出整体进口流量不变的情况下随着进口数的增加,流速梯度变小,流量分布更为均匀,流动阻力减小,压降变小。另一方面,增加了分配管的情况下,分配管的引入使得电解质的速度分布更为均匀,随着电极进口数的增加,电极单元压降变化并不明显,由2 进口的1.8×104Pa 到4 进口的1.88×104Pa,再到8 进口的1.91×104Pa。比较相同进口数目下电极有无分配管道的压降情况,发现加入分配管后电极的压降大幅度减小,无分配管道电极的大压降是由于流入流出的截面面积较小使得压力增大,这也会降低电池的总效率。

图8 电极压降变化规律Fig.8 Electrode voltage drop variation law

结合2.1 节的分析可以看出,随着电极流通面积的减小,电解液流动加速,在一定程度上改善了因反应物在流动过程中不断消耗而引起的浓度极化现象。为了更加直观地展示离子浓度总体的变化情况,定量计算了各个电解液进口数量下,电池单元多孔电极内三价钒离子浓度的平均值,如图9所示。在无分配管情况下,三价钒离子的平均浓度由2进口的205.51 mol/m3上升到4 进口的236.15 mol/m3,再上升至8 进口的252.1 mol/m3。在有分配管道情况下,三价钒离子的平均浓度由2 进口的255.57 mol/m3上升到4 进口的260.83 mol/m3,再上升至8 进口的263.2 mol/m3。可以看出,无论是否存在分配管,随着电解液进口数的增加,三价钒离子平均浓度均增加。在相同的进口数量下,有分配管的情况下,三价钒离子平均浓度更高,有利于电化学反应的强化。

图9 三价钒离子平均浓度变化规律Fig.9 Variation law of average concentration of V3+

通过计算不同工况下的电极电势,结果如图10 所示,可以反映全钒液流电池电解液输运过程对于电池电化学性能的总体影响规律。在电解液总体进口流量保持一定的情况下,电极电势的提高意味着电池性能的增强。可以看出,随着电解液进口数目的增加无分配管道的情况下整体电极电势从0.55 V到1.09 V再到2.18 V,有分配管道的整体圆形电极电势从0.66 V到1.13 V再到2.20 V,可以看出圆形电极电势随着进口个数的增加而提高,有电解液分配管的电池电极电势高于无分配管的情况。

图10 电极电势变化规律Fig.10 Electrode potential variation law

通过对新型径向流动圆形电池单元的2 进口、4 进口和8 进口工况的数值模拟研究,由上述分析可知,电池电极的进口数目由2 个增加到4 个和由4 个增加到8 个时,电极压降数值变化率分别为0.73×104和0.17×104,三价钒离子平均浓度的数值变化率分别为15.32和3.99,电极电势的数值变化率分别为0.27196 和0.27188。可以看出,随着进口数目的增加,压降逐渐降低,钒离子平均离子浓度和电极电势逐渐上升。并且随着电解液进口数量的增加,电池内部各物理场分布趋于均匀,各性能参数相对于进口数量的变化率逐渐降低。因此,当电解液进口数量趋于无限大的极端情况时,电池性能将逐步提升,直至趋于一个最大值。

3 结 论

采用数值模拟的方法,研究了新型径向流动圆形全钒液流电池单元电化学反应与物质输运特性分布规律,比较了不同电解液进口数量下新型全钒液流电池单元性能参数变化规律,得出结论如下:

(1)随着电解液进口数量的增加,电池性能得到进一步强化。其中,8 进口全钒液流电池单元具有更优异的电化学性能,包括更小的电解液流动阻力、更为均匀的流速和钒离子浓度分布以及更高的电极电势。

(2)电解液分配管可以明显提升电池性能。通过分配管的布置,可以显著降低电解液总压降,极大改善了电解液流速分布和钒离子浓度分布均匀性。

(3)通过对电极电势的计算,可以看出电池的性能随电解液进口数量增加而增强,并且通过电解液分配管的布置可以进一步提升电池性能。

本文的研究成果可为全钒液流电池结构的优化设计提供参考。