低效煤层气井多次压裂增效开发技术研究

姚红生,杨 松,刘 晓,申 建,张占龙

(1.中国石油化工股份有限公司华东油气分公司,江苏 南京 210011;2. 中国石油化工股份有限公司临汾煤层气分公司,山西 临汾 041099;3.中国矿业大学 煤层气资源与成藏过程教育部重点实验室,江苏 徐州 221008)

0 引 言

煤层气作为国内最为重要的非常规油气资源之一,为当前我国天然气工业增储上产、保障能源安全奠定了重要的资源基础。我国商业性开发的煤层气主要集中于高变质程度储层,此与美国、澳大利亚等以低煤阶为主的开发模式差异较大。高变质程度煤储层一般经过多期次构造演化,呈现低渗透率和强非均质性等特点。在我国已部署的超过10 000口煤层气开发井中,平均单井日产气1 000 m3左右,约35%投产井日产气低于500 m3,产能到位率约45%[1]。大量存在的低产低效煤层气井,严重影响着煤层气开发企业的经营效益,制约着煤层气产业的规模发展和国家能源战略的落实。探索低产井的效益增产技术已成为各煤层气开发企业急需攻克的难题。沁水盆地柿庄区块开展煤层气井单次重复压裂,裂缝形态分为狭长缝、高短缝、短宽缝3种类型,日产气量较高(未超过1 000 m3/d)的井裂缝形态多为狭长缝,高短缝次之,当裂缝形态为短宽缝时,产气量低或不产气[2]。韩城煤层气田在已生产井中实施单次重复压裂时,2次裂缝垂直于初次裂缝方向延伸,随着延伸距离的增大,重复压裂的裂缝将会发生拐弯,然后又与第1次裂缝方向平行,有效提高渗流面积,但未见增产效果报道[3]。煤储层经过多次压裂是否较单次压裂形成更复杂缝网系统及其对煤层气井产能的影响则鲜有报道。以鄂尔多斯盆地东缘延川南煤层气田低效井为研究对象,从试验基础、现场试验与效果评价、技术研究等方面,探索多次压裂增效开发技术对低效井治理和后续深部煤层气开发的意义。

延川南煤层气田产能建设动用储量136.3×108m3,累计产气量19×108m3,当前日产气量110×104m3以上。按照产量≥1 000 m3/d为高产井、500~1 000 m3/d为中产井、小于500 m3/d为低产井的标准,低产井占气田总井数的35%,产量仅占总产量的13%;中产井占总井数37%,占总产量的28%,且随着生产时间延长,产量递减,中产井慢慢滑向低产井,将严重影响气田整体产量。高比例的低效井贡献较少的产量,制约着气田的可持续高质量发展。气田面临着持续的低产状态和严峻的递减形式,急需探索出高效增产工艺技术。

1 研究区概况

延川南煤层气田构造上位于鄂尔多斯盆地东南缘,处于晋西挠褶带、陕北斜坡和渭北隆起的过渡地带,整体为一倾向北西的单斜构造,中部西掌断裂带将气田分为谭坪构造带和万宝山构造带;储层平均埋深超过1 000 m,是国内成功商业开发的深部煤层气田之一(图1)。

气田含煤层系主要为二叠系山西组和石炭系太原组发育的11套煤层,其中山西组2号煤层和太原组10号煤层为主要可采煤层,厚度大、连续性好[4](图2)。根据钻孔数据和化验资料统计显示,主力开发气层山西组2号煤层平均厚度5 m,平均埋深1 280 m,镜质组平均体积分数75%,镜质体平均最大反射率2.45%,平均含气量15 m3/t,处于弱径流—滞留水动力环境,压力系数0.6~0.8,孔隙率3%~6%,渗透率在1×10-15m2以下,属于低孔、低压、低渗的深部煤层气田。

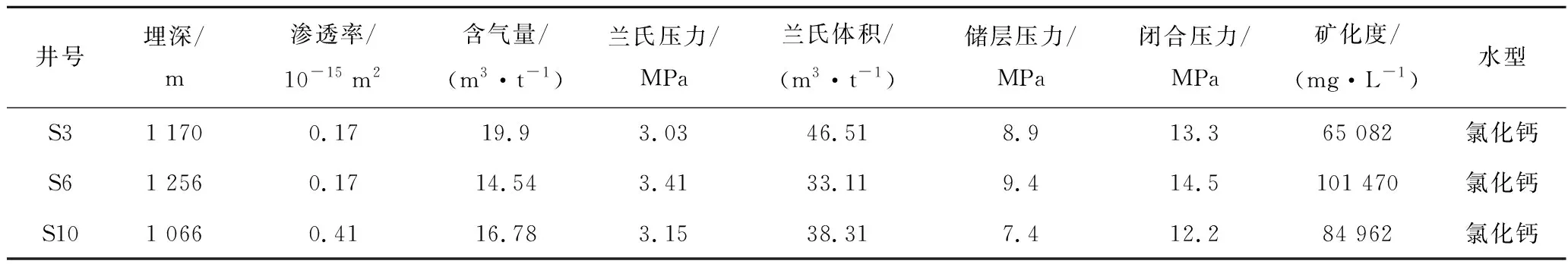

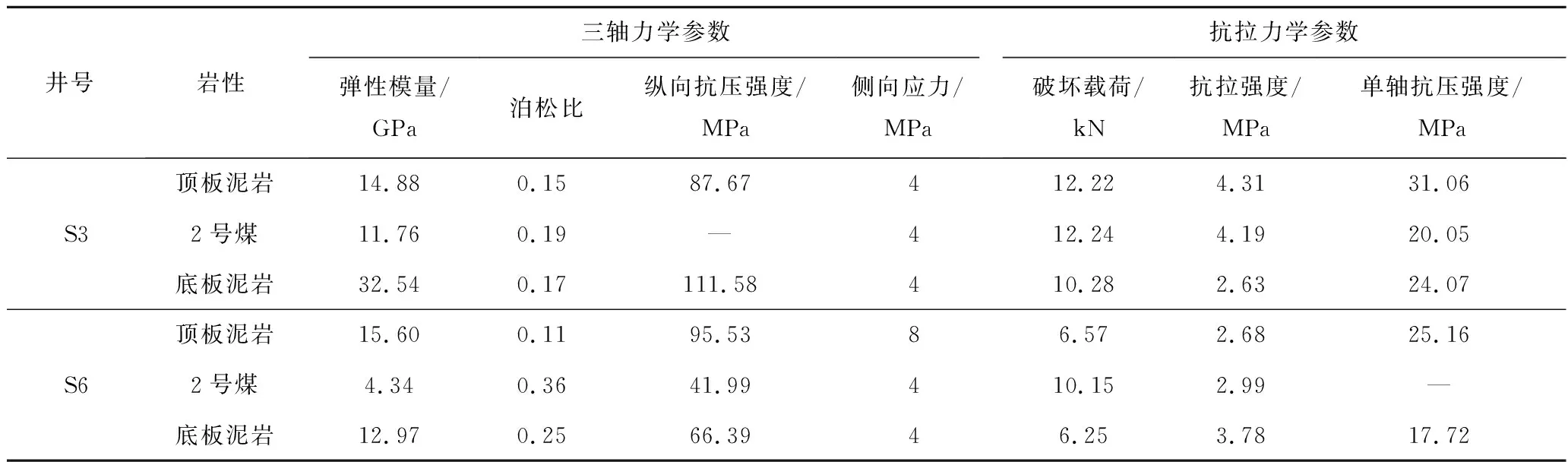

气田自2017年进入上产稳产阶段,投入生产井921口,其中埋深大于1 000 m的井超过700口,占比76%以上,平均单井日产气1 200 m3以上。以2012年投产的S3井组为例,35口井累计产气量仅11 996×104m3,平均单井产气342.75×104m3,折算平均产量仅988 m3/d,采出程度11.9%,资源动用率低,大部分资源因储层改造不充分而未能动用[5]。表1为S3井组中探井的储层物性参数,表明深部煤层气具有较好的资源基础和较差的开发条件;表2为探井煤岩及顶底板岩石力学参数。

图2 煤系地层综合柱状图Fig.2 Comprehensive column chart of coal measure strata

井号埋深/m渗透率/10-15 m2含气量/(m3·t-1)兰氏压力/MPa兰氏体积/(m3·t-1)储层压力/MPa闭合压力/MPa矿化度/(mg·L-1)水型S31 1700.1719.93.0346.518.913.365 082氯化钙S61 2560.1714.543.4133.119.414.5101 470氯化钙S101 0660.4116.783.1538.317.412.284 962氯化钙

表2 探井煤岩及顶底板岩石力学参数

2 多次压裂试验基础

2.1 试验背景

煤层展布、储层物性、构造位置、水动力条件等地质因素,钻完井、压裂等工程因素,排采制度、煤粉产出等生产因素都会对煤层气井产量造成影响[6-8]。对比800余口井的地质、压裂和排采动态资料,分析动静态参数之间的联系,扣除因沟通断层而日产液量大、矿化度低、水型变化的低效井外,大部分低效井保存条件好,含气量高。储层改造体积小,缝网结构简单,通过排水、降压,简单缝网附近的甲烷解吸、运移、产出后,压降漏斗难以向远端高效扩展,产量出现一个高峰后递减(图3),导致单井动用储量小,无法实现面积降压、井间干扰。

图3 S3井组气井投产以来产气归一化曲线Fig.3 Normalized gas yield curve of wells inS3 well group since put into production

对于煤层气等低渗透油气藏,通过水力压裂使储集层破碎,形成复杂网状裂缝系统,改善储层渗透性,达到储层中裂缝的比表面积最大,流体从储层到裂缝的运移距离最短、所需压降最小的目的,以新缝网扩大经济可采储量(EUR),延长气井高产稳产期,提高累计产量和采收率,改善储量动用程度低的开发形势[9-12]。S3井在产能建设时期,经过压裂改造形成一条方位为东西向100°、长轴半缝长约120 m、短轴半缝长约60 m的主裂缝(图4)。到2019年,经过近7 a排采,研究区低效井未能如预期形成井间干扰,实现面积降压、整体开发,试验开始前的2018年年底有600多口井累计产量低于200×104m3。面对众多气井呈现低效的开发形势,急需开展高效治理的相关探索。

图4 S3井压裂监测微震点分布方位拟合Fig.4 Azimuth fitting of micro-seismic pointsdistribution for fracturing monitoring in well S3

2.2 理论基础

通过对直井重复压裂前应力场的分布规律及其主要影响因素进行研究,表明:人工水力压裂产生初始诱导应力,排水采气过程改变储层孔隙水压力,诱导应力亦随之重新分布;水力压裂产生的诱导应力对大、小水平主应力的改变程度存在差异性,在裂缝周边的任何位置,垂直于裂缝方向的诱导应力相对平行裂缝方向上要大,而该差异性可造成主应力方向的重新定向[13-14]。诱导应力综合改变了压裂井井底周围的地应力场分布,在裂缝周边的任何位置,垂直于裂缝方向的诱导应力相对平行裂缝方向上要大。

一般情况下,最大、最小地应力差值越小、异性程度越低,压裂形成的裂缝复杂程度越高。通过水平应力差异系数K来评价水平主应力对裂缝形态的影响,定义[15]如下:

式中,σ1、σ3分别为原始最大、最小水平主应力;Δσ为原始最大、最小水平主应力差。

K较小,压裂施工延伸主缝的同时,两侧产生较多分支裂缝,易形成复杂缝网系统;随着K值变大,裂缝形态趋向单一。压裂施工时,储层的主应力状态由受初始应力影响,变化为初始应力和压裂诱导应力共同作用,K值亦发生改变:

式中,σ′1、σ′3分别为原始最大、最小水平主应力受到的诱导应力;Δσ′为最大、最小水平主应力受到的诱导应力差。

水力压裂施加在原始最大、最小水平主应力上的诱导应力差Δσ′能够影响水平应力差异系数。随着Δσ′的增大,主应力方位会发生重定向直至反转,裂缝会沿着新的主应力方向延伸。理论上,在低渗煤储层中通过多次水力压裂,诱导储层主应力发生多次重定向或反转,能够形成复杂的缝网系统,扩大储层改造面积。

2.3 试验设计

对于重复压裂的煤层气井,经多年排水降压采气,受基质收缩效应和地应力影响,井筒附近储层处于严重的欠充实状态,应力状态亦发生较大改变。只有欠充实的储层被重新充满压裂液后,多余的液体才会压出新的裂缝。具体施工时,需根据现场注入压力,实际调整前置液使用量[16]。

为保障试验顺利,泵注过程中,根据施工压力变化,阶梯提高砂比,防止因滤失大而局部脱砂,引起砂堵,导致试验失败;临近结束,压力允许下,提高砂比,确保已形成的裂缝得到有效支撑。为实现形成复杂缝网、提高导流能力的目的,每次施工均采用细、中粒径的组合加砂模式[17-19]。为提高新缝产生效率,逐次提高施工排量。考虑到地层闭合压力15 MPa左右,为防止下次施工,液体大量进入上次压开的裂缝,每次施工结束,关井待压力降至闭合压力之下,再开始下次施工。

在低渗储层中,压裂裂缝不会无限延伸。本次试验以裂缝延伸长度和施工压力为参考,设定2个结束条件:以裂缝监测为依据,本次裂缝延伸长度小于已形成裂缝长度的10%时,停止施工;完井套管理论挤毁压力43.4 MPa,为保障施工安全,最大允许压力设定为理论挤毁压力的90%,即当压力达39 MPa时,停止施工。

3 现场试验与效果评价

3.1 试验过程

选择S3-26低效井作为多次压裂试验井(井位如图1所示),2号煤层埋深1 134.6~1 139.2 m。该井2015-06-11压后起抽,2016-03-05解吸见气,解吸压力6.52 MPa;自2016-09-21—2017-10-22稳定产气1 000 m3/d,逐渐递减,到2019-03-23递减至500 m3/d,累产气量仅82×104m3;排采水矿化度41 215 mg/L,水型为氯化钙型。从解吸压力、排采特征、产液分析来看,该井剩余储量丰富,具备实施多次压裂增效开发的地质条件。

2019年在S3-26井进行4次重复压裂现场试验(表3、图5),注入压裂液5 170 m3,加砂258.8 m3。对比表2、图5、6、7,第1次重复压裂时前8 min以约3 m3/min排量注入井筒20 m3液量后才有套压,证实多年排采后,近井筒附近储层流体压力较低;因投产时压裂施工已破除钻井泥浆污染,第1次重复压裂时的破裂压力低于投产时的破裂压力,但整个施工压力和停泵压力都较新井投产时高;从第2次重复压裂开始,破裂压力都略有上涨,但仍低于投产时的破裂压力,停泵压力则呈现先上涨后下降的趋势,显示之后的施工有新裂缝产生,新裂缝的延伸并得到有效支撑使停泵压力降低。

表3 S3-26井新井初次压裂与4次压裂施工参数对比

图5 S3-26井4次压裂施工曲线Fig.5 Construction curve of four times of re-fracturing in Well S3-26

对比套压曲线形态,发现第1次、第4次平稳下降,第3次波动下降;第2次缓慢上升(压裂液在已有裂缝延伸过程中受阻但能开出新缝)。对比投产时,第1次压裂的前置液量和加砂量相差不大,总液量超过投产时的19%,砂比降低2.2%,认为老井滤失是液量增加、砂比降低的主要原因;第2次施工排量提高1 m3/min,前置液量增加158 m3,压力上涨明显,用液量大、加砂量少且不连续、总体砂比低,液体主要用于生成裂缝;第3次继续增加前置液量,占总液量比例扩大到47%,排量再次提高1.4 m3/min,施工平稳,加砂连续;第4次持续提高排量1 m3/min,约70 min 施工压力维持30 MPa以上、加入4个段塞后不降,决定加大前置液量至950 m3,推动缝内已有支撑剂向远端运移,最终总体砂比和第3次相当。

图6 S3-26井投产时压裂曲线Fig.6 Fracturing curve in Well S3-26 before produced

图7 S3-26井历次压裂的破裂压力与停泵压力对比Fig.7 Comparison of fracturing pressure and pump stoppressure of previous fracturing in Well S3-26

3.2 裂缝形态

为证实多次压裂能否形成复杂缝网,施工期间,同步开展电位法裂缝监测(图8),显示第1次形成3条裂缝:长约250 m(对比S3井投产时的缝长延伸1倍以上)的东西向主缝和北西向(315°~330°)、南西向(180°~210°)2条次缝;第2次施工使东西向主缝和北西向(315°~330°)次缝向前延伸约50 m,原南西向(180°~210°)次缝向东偏转45°,2条次缝近于对称;第3次施工使东西向主缝和北西向(315°~330°)次缝向前延伸约30 m,南西向(180°~210°)次缝在较大角度内扩展;第4次施工使原有3条裂缝长度略有延伸(约10 m),波及面积扩大。因监测到第4次压裂时,裂缝延伸长度不及已有裂缝总长的10%,显示当前工艺下继续施工难以延伸裂缝,结束试验。综合判断,依据工程设计思路,以梯次提高排量、逐渐增大前置液量、组合加入支撑剂为特征的多次压裂施工,能够延伸缝长3倍以上,扩大低渗煤储层改造体积,证实多次压裂产生的诱导应力使主应力发生重定向,在新的地应力条件更有利于裂缝延伸与缝网形成。

图8 S3-26井4次压裂裂缝监测结果(同心圆间距100 m)Fig.8 Monitoring results of four fracturing fractures in Well S3-26

3.3 生产特征

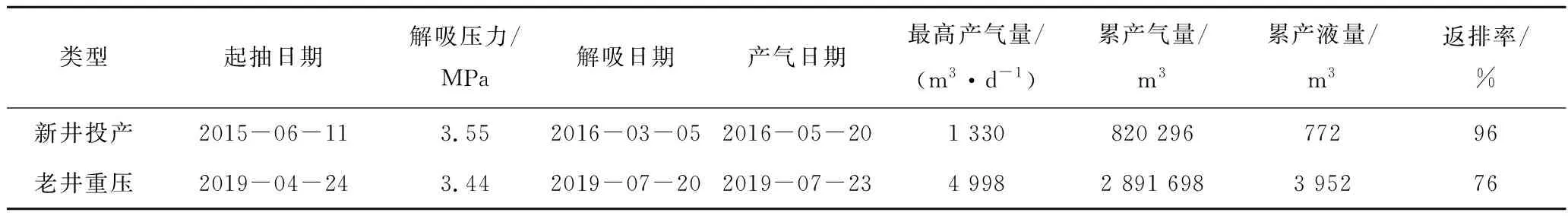

S3-26井于2019-04-24压后复产(图9),为降低储层污染,前期采用较大泵径、较快冲次排液,液量最高达18.6 m3/d;90 d后开始产气,并迅速上升,最高气量4 998 m3/d,稳产3 000 m3/d以上482 d,2021-12-31稳产2 500 m3/d左右。

图9 S3-26井生产曲线Fig.9 Production curves of Well S3-26

对比多次压裂前后生产情况(表4),试验后解吸压力较投产时略有降低,符合已开发老井近井筒区域含气不足的生产特征;但经多次压裂后,从生产到解吸见气、再到井口产气,相比投产时分别缩短181 d和254 d;新井投产到多次压裂前生产1 381 d、累计产量82×104m3、平均气量594 m3/d、评估最终可采储量(EUR)114×104m3,压后复产到2021-12-31生产982 d、累计产量289×104m3、平均气量2 944 m3/d,EUR达547×104m3;试验前平均液量0.56 m3/d、返排率96%,试验后平均液量4.02 m3/d、返排率76%。S3-26井多次压裂后,单日平均气量和液量分别较试验前上涨5倍、7倍,仅用试验前的71%的时间生产353%的气量,产气效率提高近5倍,EUR增加4倍左右,取得良好增产效果。

表4 S26井多次压裂前后生产情况对比

多次压裂增效开发试验成功后,气田从地质条件有利区,筛选剩余储量丰富的22口井陆续开展相应治理,截至2021-12-31,平均气量稳定在1 000 m3/d以上;从压后起抽算起,22口井平均生产时间612 d,产气1 553.8×104m3,单井平均产气70.6×104/m3,平均单井单日气量由措施前的221 m3大幅上涨至1 154 m3,实现较短时间内单井累计产量和平均日产气量的双突破。

4 技术研究

综合分析裂缝监测资料和气井生产数据,认为多次压裂增效开发技术能够有效扩大储层改造体积,改善低效气井开发动态。压裂液进入天然割理发育的煤储层后,提升割理净压力,优先在平行于最大主应力方向形成一定长度的主裂缝,并产生分支缝。因原始主应力差为固定值,诱导应力差值越大,原始裂缝越易破裂,新生裂缝也越易扩展和延伸。多次压裂中,应用梯次提高排量、增大前置液量、组合加入支撑剂等工艺,有助于进一步提升缝内净压力,增大压裂产生的诱导应力,促使原始应力重定向,此时继续压裂,促使煤储层中更多方向的割理张开,形成复杂缝网系统。

因割理发育,伴随裂缝的延伸,滤失量逐渐增大。试验中,提高施工排量,能够提升施工压力,确保向缝内供给的液体量始终大于滤失量,驱使液体不断压出新缝;逐次提高施工总液量,能够及时补充缝内流体能量,降低滤失影响。基于前置液主要用于形成裂缝的定位,提高前置液总量,能够保障新缝的形成,并将上次缝网内的支撑剂向裂缝远端推送,提升缝网末端渗流能力。在加入支撑剂过程中,先加小粒径石英砂能够起到打磨新缝扩大缝网尺寸和充填微细裂缝降低液体滤失的目的,主加中粒径石英砂能够有效支撑裂缝,实现高效导流,便于后期排采时扩大压降漏斗,保障措施效果。

我国埋深介于1 000~2 000 m的煤层气资源量18.9×1012m3, 占全国煤层气资源总量的63%,其中埋深1 000~1 500 m的资源量占30%,1 500~2 000 m的资源量占33%[20]。常规条件下,深部煤层气井因渗透率低,井筒压降面积扩展有限,单井产量不高、储量动用程度低。通过多次压裂,诱导储层主应力重定向,形成复杂缝网系统,扩大储层改造规模,提高单井产量和储量动用程度,为深部低渗煤层气田低效井探索出一条高效治理之路。

5 结 论

1)深部煤储层具有低压、低孔、低渗特征,需经水力压裂沟通割理并形成复杂缝网才能取得理想产能,属于“缝控储量型”非常规气藏。气井稳产期短、累计产量低、未动用储量高是气田开发面临的主要难题,影响整体开发效益和产业发展。

2)多次压裂产生的诱导应力作用于储层主应力并使其重定向,有助于低渗煤层形成复杂缝网系统,扩大排水降压波及面积。优选剩余储量丰富的低效井开展以梯次提高排量、逐渐增大前置液量、组合加入支撑剂为主要特征的多次压裂增效试验,通过打碎储集层,有效扩大储层改造体积,形成复杂网状裂缝系统,使储层渗透性大幅提高,达到储层内缝网比表面积最大、储层内流体运移到裂缝的距离最短的储层改造效果,能够最大限度提高单井产量和采收率,改善煤层气开发效益。

3)现场试验井裂缝缝长延伸3倍以上,裂缝形态由单一裂缝转向复杂缝网,产气效率和EUR分别提高近5倍。推广应用后,实现气井平均单产和综合累产的双突破,证实多次压裂增效开发技术能够提高剩余储量丰富的低效井单井产量和最终采收率,有助于深部煤层气实现效益开发。