基于蒙特卡洛法的含腐蚀油气管线爆破压力可靠性分析

李宁宁,王宝良,贾思奇,郭 涛

(1. 河北省特种设备监督检验研究院,河北 石家庄 050061;2. 河北工业大学 机械工程学院,天津 300130)

1 引言

管道输送以其便捷、高效和安全等优点成为石油和天然气长距离运输的主要方式,我国从20世纪70、80年代开始投入运行了大批长输油气管线。经过几十年的运行,其存在大量腐蚀缺陷,已进入事故多发期。基于可靠的分析方法能够综合考虑各种因素的不确定性对管道失效概率的影响,例如腐蚀速率、管径尺寸、缺陷尺寸等,这些不确定性对腐蚀管道的剩余寿命产生重要影响[1]。因此,开展含腐蚀缺陷油气管道的可靠性评定,具有重要的工程意义[2~6]。

2 腐蚀管线可靠性参数及计算步骤

在规定时间和规定条件的情况下,油气管线完成规定功能的概率称为可靠度,取值范围在[0,1]。油气管线在最初使用时,可靠度为1,随着使用时间的增加其可靠度缓慢降低,并逐渐趋近0[7,8]。

为了描述油气管线可靠度的变化,人们引入了油气管线的极限状态。通常极限状态由承载能力的极限状态构成,当油气管线处于强度大于应力的情况下,油气管线就安全,当油气管线处于强度小于应力的情况下,油气管线就不安全。

依据文献[9~11],将油气管线的最大爆破压力表示为结构强度,将油气管线的运行压力表示为结构应力。当处于只考虑油气管线内压作用的情况下,腐蚀油气管线的爆破极限状态函数如式(1)所示。

Z=pf-po

(1)

式(1)中:pf表示油气管线爆破压力;po表示油气管线运行压力。

油气管线爆破压力采用挪威船级社和英国燃气公司合作提出的适用于中高强度腐蚀压力管道的DNV RP-F101准则[12]。其爆破压力计算公式为:

(2)

式(2)中:腐蚀过程通常用腐蚀缺陷的尺寸函数描述,在本文采用线性模型描述腐蚀过程[9],如式(3)所示:

d(T)=d0+Vr(T-T0)

L(T)=L0+Va(T-T0)

(3)

式(3)中,T0是初始检测时间;d0是初始检测时的腐蚀缺陷深度;L0是初始检测时的腐蚀缺陷长度;Vr是腐蚀径向速率;Va是腐蚀轴向速率;T为计算时间。

2.1 随机变量参数的选取

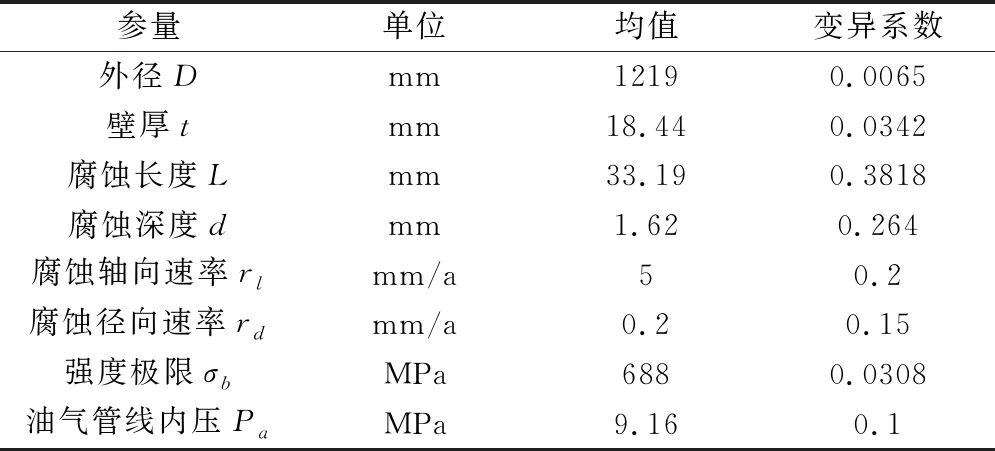

当求解在爆破极限状态下的可靠度时,含腐蚀缺陷油气管线所涉及的参数都存在随机性和分散性,其正态分布特征如表1所示[9,12]。

表1 管线参数随机变量正态分布特征

2.2 可靠度计算步骤

利用蒙特卡洛法计算含均匀腐蚀油气管线在爆破极限状态下的可靠度时,具体步骤如下[9,12,13]:

(1) 确定含均匀腐蚀油气管线的使用时间,使用时间T∈[4,60]。

(2) 确定循环次数M=1000000。

(3) 确定极限状态函数中有关含均匀腐蚀油气管线可靠度参数的概率分布类型和均值,生成随机数。

(4) 把随机数代入到含均匀腐蚀油气管线的爆破极限状态方程。

(5) 必须满足循环次数M。

(6) 计算爆破极限状态方程大于0的个数,求解可靠度。

3 可靠度参数敏感性分析

基于DNV RP-F101腐蚀油气管线爆破极限状态函数,确定其他随机变量的均值不变,通过改变某一随机变量的均值[14,15],计算在此情况下随机变量均值对含均匀腐蚀油气管线可靠度的影响[9,12]。

3.1 油气管线外径参数敏感性分析

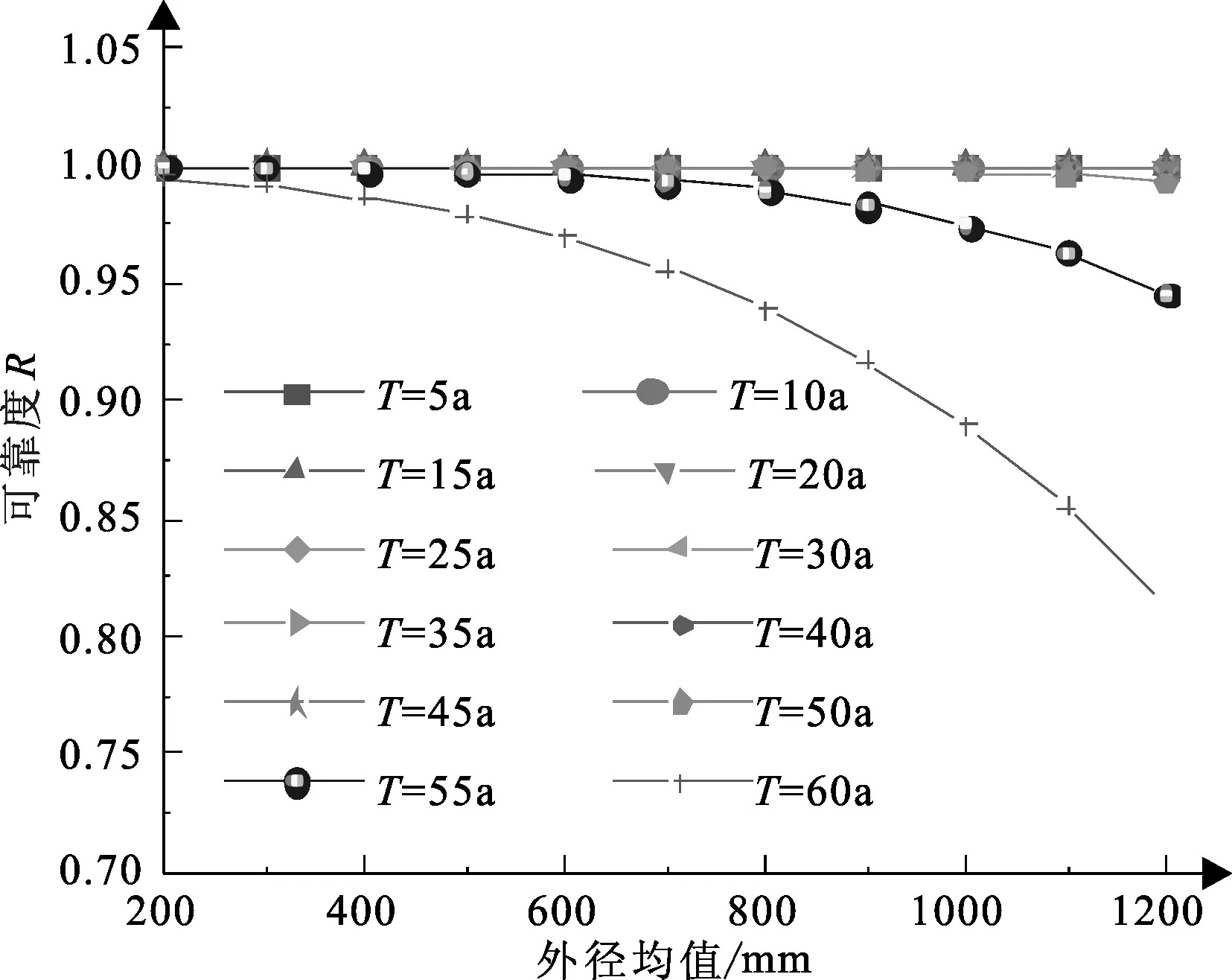

当其他参数不变时,将油气管线的外径均值从200 mm增加至1200 mm,每增加100 mm分别计算了使用5~60年的可靠度,如图1所示。

图1 管线外径均值与可靠度的关系

由图1可知,油气管线运行年限较短(≤5 a)时,其外径均值对其可靠度的影响并显著,影响程度随着使用时间的增加而逐渐增加。运行一定年限后,油气管线可靠度随着外径均值的增加先缓慢减小后急剧减小,随着使用时间的增加先缓慢减小后急剧减小。在同一使用时间下,油气管线外径均值越大,其可靠度越小;同一外径均值下,使用时间越长,其可靠度越小。

3.2 油气管线壁厚参数敏感性

当其他参数不变时,将油气管线的壁厚均值从12 mm增加至24 mm,每增加2 mm分别计算了使用时间5~60 a的可靠度,如图2所示。

图2 壁厚均值与可靠度的关系

由图2可知,油气管线运行时间较短时,壁厚均值对油气管线可靠度影响并不显著,然而影响程度随使用年限增加而逐渐增加。在油气管线使用一定年限后,其可靠度随着壁厚均值的逐渐增加先急剧增加后缓慢增加,随着使用时间的增加先缓慢减小后急剧减小。当油气管线壁厚较小时,壁厚均值越大,其可靠度越高,但当壁厚均值超过22 mm后,其可靠性基本不受壁厚均值影响。

3.3 腐蚀缺陷长度参数敏感性

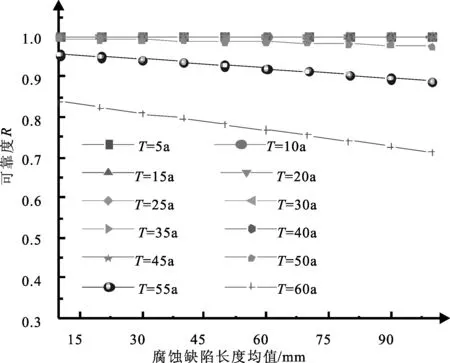

当其他参数不变时,将油气管线的腐蚀缺陷长度均值从10 mm增加至100 mm,每增加10 mm分别计算了不同使用年限时的可靠度,如图3所示。

图3 腐蚀长度均值与可靠度的关系

由图3可知,油气管线运行时间较短时,其腐蚀缺陷长度均值对油气管线可靠度影响并不显著,影响程度随使用年限增加而逐渐增加。在油气管线使用一定年限后,其可靠度随着油气管线腐蚀缺陷长度均值的逐渐增大在逐渐变小,随着使用年限的增加而减小。

3.4 腐蚀缺陷深度参数敏感性

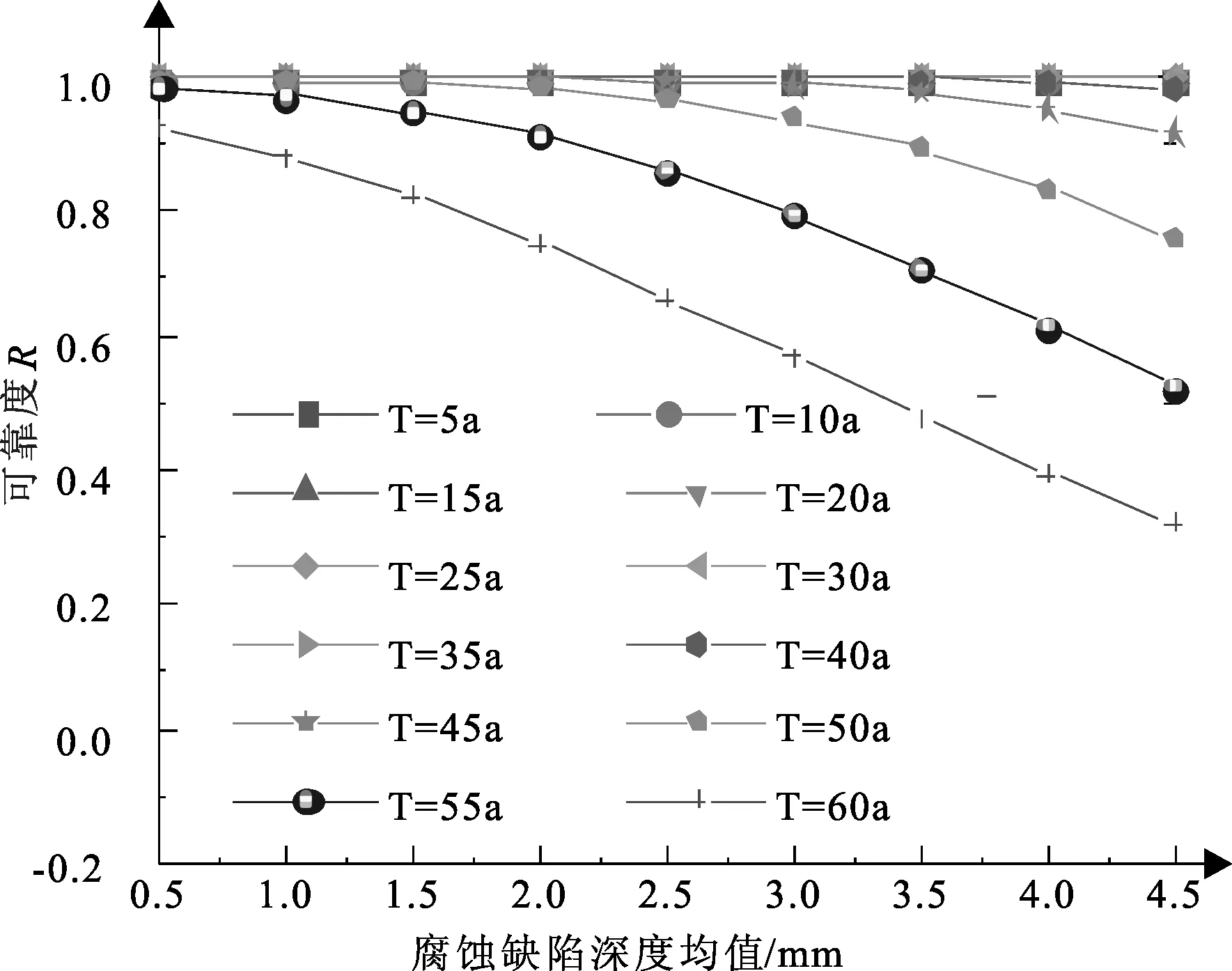

当其他参数不变时,将油气管线腐蚀缺陷深度均值从0.5 mm增加至4.5 mm,每增加0.5 mm分别计算了不同使用年限时的可靠度,如图4所示。

由图4可知,油气管线运行年限较短时,腐蚀缺陷深度均值对油气管线可靠度影响并不显著,然而影响程度随使用年限增加而逐渐增加。在使用一定年限后,油气管线可靠度随着油气管线腐蚀缺陷深度均值的逐渐增大先缓慢减小后快速减小,随着使用时间的增加先缓慢减小后快速减小。在同一使用年限下,油气管线腐蚀缺陷深度均值越大,其可靠度越低。

图4 腐蚀深度均值与可靠度的关系

3.5 轴向腐蚀速率参数敏感性

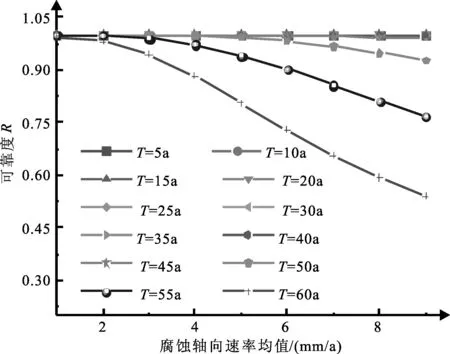

当其他参数不变时,将油气管线的腐蚀轴向速率均值从1 mm/a增加至9 mm/a,每增加1 mm/a分别计算了运行5~60 a的可靠度,如图5所示。

由图5可知,油气管线运行年限较短时,其轴向缺陷腐蚀速率均值对油气管线可靠度影响并不显著,影响程度随使用年限增加而逐渐增加。油气管线在使用一定年限后,其可靠度随着油气管线腐蚀缺陷轴向腐蚀速率均值的增大先缓慢减小后快速减小,随着使用年限的增加先缓慢减小后快速减小。同一使用年限时,轴向腐蚀速率均值越大,油气管线的可靠度越小。

图5 轴向腐蚀速率均值与可靠度的关系

3.6 径向腐蚀速率参数敏感性

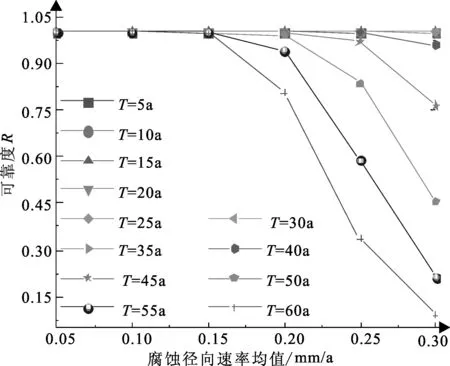

当其他参数不变时,将油气管线腐蚀径向速率均值从0.05 mm/a增加至0.3 mm/a,每增加0.05 mm/a分别计算了不同使用年限时的可靠度,如图6所示。

由图6可知,油气管线运行年限较短时,其径向腐蚀速率均值的变化对油气管线可靠度影响较小,影响程度随着使用时间的增加在逐渐增加。当运行一定年限后,油气管线可靠度随着腐蚀径向速率均值的逐渐增大在逐渐变小,随着使用年限的增加而不断减小。

图6 径向腐蚀速率均值与可靠度的关系

3.7 强度极限参数敏感性

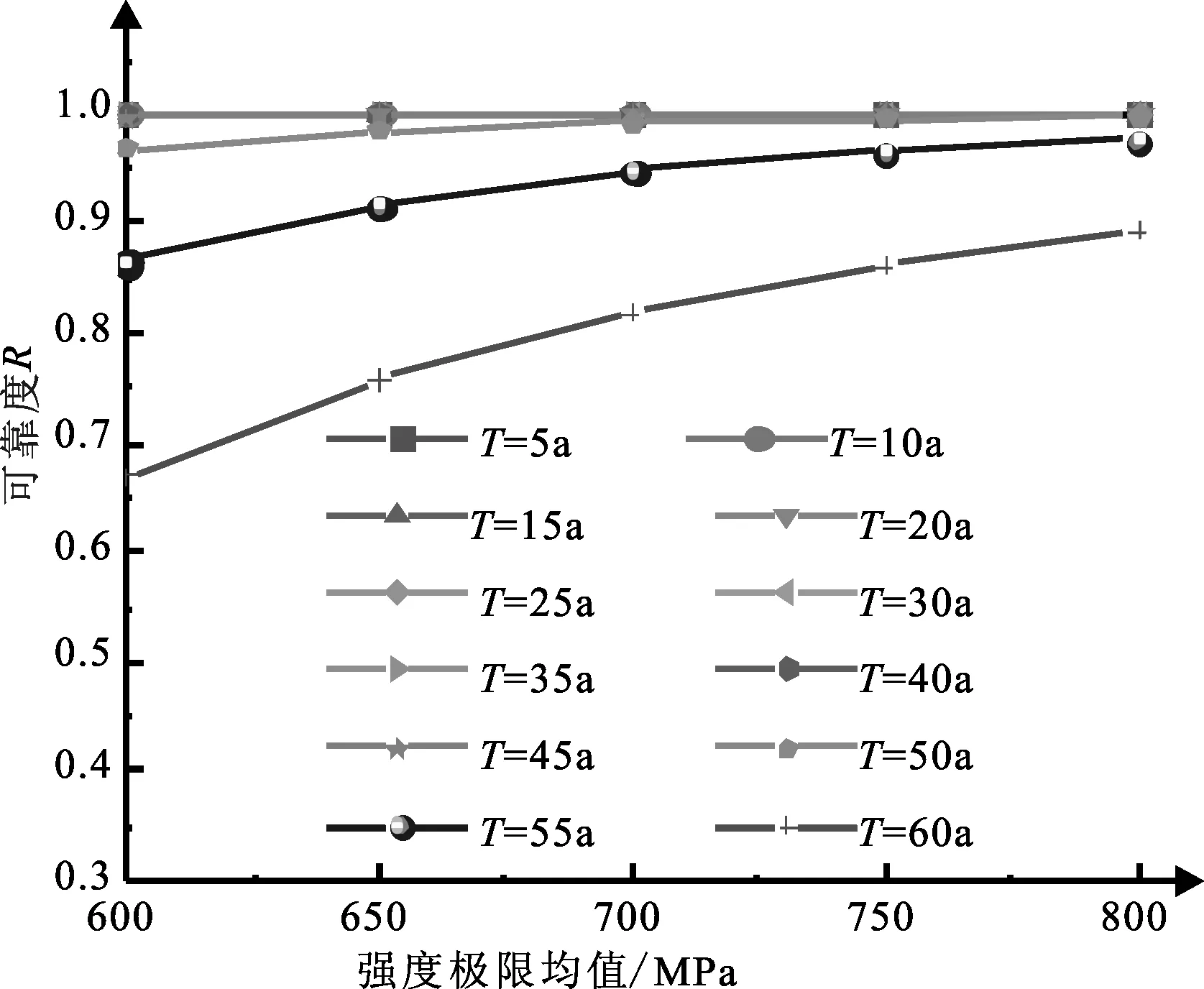

当其他参数不变时,将油气管线材料的强度极限均值从600 MPa增加至800 MPa,每增加50 MPa分别计算了不同使用年限时的可靠度,如图7所示。

由图7可知,油气管线运行年限较短时,其强度极限均值对油气管线可靠度影响并不显著,影响程度随使用年限增加而逐渐增加。当油气管线运行一定年限后,其可靠度随着强度极限均值的逐渐增大先快速增大后逐步趋缓。当使用时间一样时,强度极限均值越大,油气管线可靠度越大;当强度极限均值一样时,使用年限越长,其可靠度越小。

图7 强度极限均值与可靠度的关系

3.8 油气管线内压参数敏感性

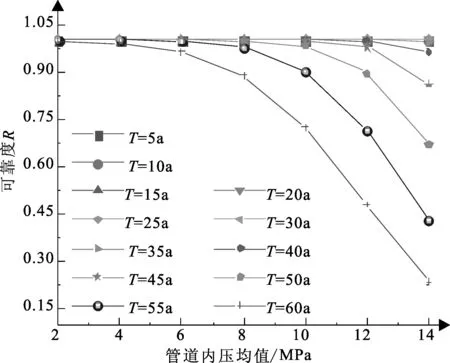

当其他参数不变时,将油气管线内压均值从2 MPa增加至14 MPa,每增加2 MPa分别计算了不同使用年限时的可靠度,如图8所示。

图8 内压均值与可靠度的关系

由图8可知,油气管线运行年限较短时,其内压均值的变化对油气管线可靠度影响较小,而影响程度随着使用时间的不断增加在逐渐增加。当油气管线运行一定年限后,油气管线可靠度随着油气管线内压均值的增大而逐渐变大。当运行时间一样时,可靠度随着油气管线内压均值越大而越大,因此油气管线就更安全。

4 结论

利用DNV RP-F101极限爆破压力方程作为含均匀腐蚀油气管线极限状态函数,通过改变含均匀腐蚀油气管线爆破极限状态方程中的管线外径、管材强度极限、管材屈服极限、缺陷长度、缺陷深度、管线壁厚、管线径向腐蚀速率和轴向腐蚀速率等随机变量的均值,分析了8个参数对腐蚀油气管线可靠度的影响情况。结果表明:影响油气管线可靠度大小的主要因素为壁厚,缺陷深度,缺陷轴向速率,缺陷径向速率和油气管线内压。