蜂窝陶瓷负载复合氧化物对PAHs的降解研究

单 龙,徐菲菲,王 玲

(1.江苏省盐城环境监测中心,江苏 盐城 224002;2.盐城市气象局,江苏 盐城 224005)

1 引言

二噁英(Dioxin)是一类结构非常稳定的持久性有机污染物,能够导致人类产生多种疾病,并具有很强的致畸致癌性,被称为“世纪之毒”[1]。多环芳烃(polycyclic aromatic hydrocarbons,PAHs)作为二噁英的一种重要前躯体[2],主要包括萘(NAP)、菲(PHE)和芘(PYR)等。近年来,垃圾焚烧技术在我国得到了大力推广,垃圾焚烧技术在其显著的处理效果背后,同样存在着不可避免的弊端和隐患,即垃圾焚烧可以产生二噁英和多环芳烃等有害气体[3,4]。因此,研究垃圾焚烧烟气多环芳烃脱除技术具有重要意义。

与传统的吸附法相比,催化氧化技术可以将多环芳烃最终转变成无害的CO2和H2O,展现出了较大的优势。Lin等[5]将贵金属Pt负载在活性炭纤维(ACFs)上考察其对焚烧烟气中PAHs的去除率研究发现,1.63%Pt/ACFs的去除率达到了90%以上。贵金属催化剂虽然具有较高的催化活性和选择性,但是由于贵金属资源的有限性和价格昂贵,导致贵金属催化剂难以实现大规模的产业化应用。Kim[6]将Cu、Mn、Fe等负载于γ-Al2O3上,考察其对苯、甲苯和二甲苯的催化分解能力,结果发现Cu/γ-Al2O3和Mn/γ-Al2O3都有不错的效果。相对于单一组分的催化剂,复合型催化剂可使催化剂活性部分有更高的分散度和更合适的粒径,进而表现出更高的催化活性,在一定条件下几乎可以达到贵金属催化剂的催化效果。崔星等[7]通过在三效催化剂中添加CeO2发现,CeO2作为助催化剂可以增强催化剂的储氧能力,促进贵金属的分散和增加载体的稳定性,进一步提高催化剂的催化氧化性能。

结构化催化剂最早出现于20世纪初,目前已经广泛应用于汽车尾气及其他工业废气的净化处理[8]。与传统的颗粒状催化剂相比,结构化催化剂可以改善化学反应物的传热和传质效率等众多优点[9,10]。由于结构化催化剂的模块化结构,使得反应器的装卸和维修大为简便,进一步降低了投资和操作费用[11]。整体蜂窝式催化剂与其他结构化催化剂相比具有开孔率高、活性高、寿命长的特点[12]。因此蜂窝状催化剂的开发和应用具有巨大的市场潜力。

针对上述问题,本研究选择以浸渍法制备复合过渡金属氧化物CuO-MNO2-CeO2/蜂窝陶瓷催化剂,同时利用氮吸附/脱附、扫描电镜、X射线衍射、热重分析仪4种表征手段对催化剂的结构进行表征,并结合固定催化床考察催化剂对PAHs中萘、菲、芘3种物质的催化氧化性能。

2 材料与方法

2.1 材料与仪器

材料:蜂窝陶瓷(CC)为宜兴王子制陶有限公司生产,切割成2×3孔目,长3 cm的长方体型;Ce(NO3)4·6H20和Mn(CH3COO)2·5H2O为国药集团化学试剂有限公司,Cu(NO3)2·3H2O为上海新宝精细化工厂生产,均为分析纯;萘、菲、芘为上海凌峰化学试剂有限公司生产,化学纯;CH3OH为TEDIA生产,色谱纯。

仪器:美国康塔Autosorb-iQ-MP型自动气体吸附分析仪;日本日立SU1510型扫描电子显微镜;日本岛津XRD-6100型X射线衍射仪;TG;高效液相色谱;上海苏星101-2A型电热恒温鼓风干燥箱;上海上平FA2004电子天平;CO2分析仪。

2.2 催化剂的制备

本实验采用浸渍法制备催化剂。首先称取摩尔比为1∶2∶1的一定量Cu(NO3)2、Mn(CH3COO)2和Ce(NO3)4配成混合溶液,然后将蜂窝陶瓷(CC)浸入混合溶液,在室温下静置12 h后取出后分别经110 ℃烘干12 h、500 ℃煅烧3 h,即制得CuMnOx-CeO2/CC。将烘干后的催化剂再次放入混合溶液中进行重复浸渍,如此分别制备浸渍次数为2、3、4、5的催化剂。为表示催化剂的负载率,现将催化剂记作xCuO-MNO2-CeO2/CC,其中x为CuMnOx-CeO2组分的负载率。5种浸渍次数的负载率如表1所示。

表1 催化剂的负载率

2.3 催化剂的表征

本文主要对催化剂的比表面积、孔容、孔径、形貌特征、结构特征和热稳定性进行表征实验。使用康塔Autosorb-iQ-AG-MP型全自动气体吸附分析仪测定催化剂的比表面积、总孔容积和平均孔径;催化剂样品表面微观形貌通过日本日立SU1510型扫描电子显微镜观测得到;XRD分析采用岛津XRD-6100型X射线衍射仪记录催化剂10°~80°的图像;利用SETSYS Ev olution16热重分析仪分析催化剂在加热过程中的失重情况。

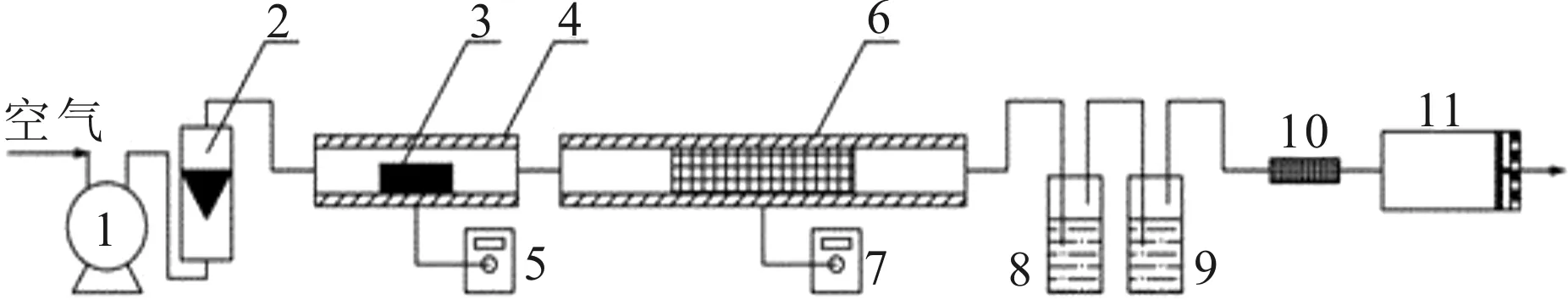

2.4 催化剂活性测试

催化剂的活性测试是在Φ6 mm×200 mm的微型固定催化床反应器中进行,其装置图如图1所示。试验时先将3根CuMnOx-CeO2/CC催化剂装入反应器中,两端用石英棉固定,调节空速为200 mL/min,反应温度300 ℃,当各条件稳定后,将盛有PAHs的瓷舟放入蒸发管中开始催化实验,出口气体中的PAHs蒸气用甲醇溶液进行吸收, CO2分析仪记录出口气体的CO2体积分数,反应进行60 min后取出瓷舟,继续通气待CO2分析仪读数为零时,实验结束。结束后甲醇吸收液中的PAHs通过Agilent-1100型高效液相色谱仪进行分析,色谱条件为:紫外检测器波长254 nm,柱温30 ℃,流动相为80%CH3OH、20%H2O,流速1 mL/min。

1.空气泵;2.流量计;3.瓷舟;4.蒸气发生装置;5和7.加热温控装置;6固定床反应器;8气体吸收装置;9.保护液;10干燥及过滤装置;11.CO2分析仪

本实验主要采用催化率和降解率两个指标对催化剂的性能进行评价,其中催化率是指PAHs蒸气经过反应后完全转化成CO2的百分率,降解率则是指PAHs蒸气经过反应后的去除效率,其计算公式分别为:

(1)

(2)

式(1)、(2)中,α为催化率,%;M为PAHs的摩尔质量,g/mol;a为PAHs分子中碳原子个数;n为CO2的实际生成量,mol;m0、m1为反应前后瓷舟和PAHs的总质量,g;β为降解率,%;m2为甲醇吸收液中PAHs的质量,g。

为减少实验误差,各实验均进行了空白实验和平行实验,文中所有数值均已经过修正。

3 结果与讨论

3.1 催化剂的表征分析

3.1.1 催化剂的XRD分析

CuMnOx-CeO2/CC的XRD谱图如图2所示,由图可知,在负载率为9.5%和14.4%情况下,负载活性部分CuMnOx-CeO2后,催化剂的主衍射峰与空白蜂窝陶瓷的类似,表明负载CuMnOx-CeO2并未改变蜂窝陶瓷的主体结构,根据自发单层分散理论,盐类和氧化物基本都可以在载体表面形成单层或亚单层的分散体系,而且每个单层分散体系都存在一定的分散容量,这个容量即“单层分散阙值”,当活性组分含量小于阙值时,活性组分全部在载体表面以单层分散态存在,当活性组分含量大于阙值时,剩余的活性组分可以形成晶态[13],此时CuO、MNO2和CeO2高度分散在蜂窝陶瓷的表面,以无定型态存在。

图2 催化剂的XRD图谱

当负载率达到19.1%时,在2=36°和62.8°附近有一强衍射峰,说明催化剂中出现了CuMn2O4尖晶石,在2=47.5°和56.5°处出现的特征衍射峰,此为CeO2的立方相萤石结构的特征峰,随着负载率的增加,CuMn2O4尖晶石的晶相和CeO2的晶相逐渐变强。图形中没有出现CuO和MNO2的特征峰,说明Cu(NO3)2和Mn(CH3COO)2按照1∶2配比正好完全生成CuMn2O4尖晶石。

3.1.2 催化剂的N2吸附/脱附分析

空白蜂窝陶瓷和5种负载率的催化剂的孔结构特征参数如表2所示,由表可知,空白蜂窝陶瓷的比表面积和总孔容较小,其值只有6.443 m2/g和0.012 cm2/g,催化剂随着活性组分负载率的增加,比表面积和总孔容呈现先增大后变小的趋势,当负载率为14.4%时催化剂的比表面积和总孔容最大,分别为9.362 m2/g和0.021 cm2/g,各催化剂的平均孔径变化范围很小,均为中孔结构(2~50 nm)。负载率低于15%时,CuO、MNO2和CeO2高度分散在载体表面,助剂CeO2与CuO和MNO2相互交错连接,形成新的孔洞结构,使得催化剂的比表面积随着负载率的增加而增大,比表面积增大有利于增大反应气体与催化剂的接触面积,减小反应气内扩散的阻力,提高宏观反应速率,使得催化剂的催化活性提高,有利于催化反应的进行。

表2 催化剂的比表面积和孔结构特征

增加负载率到19.1%时,CuO、MNO2和CeO2在载体表面的分散达到“单层分散阙值”,CuO和MNO2之间形成CuMn2O4尖晶石,晶石堵塞了部分孔道,造成比表面积的下降,此时虽然比表面积略有下降,但由于形成CuMn2O4尖晶石,CuMn2O4尖晶石能够提供对深度氧化重要作用的表面过剩氧,从而显著的提高了催化剂的性能[14]。继续增加负载率,孔道堵塞更加严重,导致反应物还未来得及占据活性位点即被吹脱出来,从而影响了催化性能。

3.1.3 催化剂的SEM分析

图3为空白蜂窝陶瓷和3种负载率下催化剂的SEM图像。由图可见,空白蜂窝陶瓷载体表面比较细致光滑,当负载有CuO、MNO2和CeO2时,表面出现可以观测到晶粒,且随着负载率的增大而增多。催化剂表面活性组分的分散度可以视为其在载体表面上的晶粒大小,晶粒越小,分散度越大,反之,则分散度越小[15]。观察图像可以发现,当负载率为19.1%时,载体表面的晶粒明显增多,这是因为形成了CuMn2O4尖晶石,此情况与XRD分析结果相一致。

图3 催化剂的 SEM 图

3.2 催化剂性能评价

将不同浸渍次数的CuMnOx-CeO2/CC在固定床中分别对萘、菲、芘3种PAHs进行催化降解,测定其催化率和降解率。由图4可见,当没有负载任何活性组分时,蜂窝陶瓷完全没有催化性能,只是依靠单纯的物理吸附作用表现出了很低的去除效率,对NAP的去除率仅18%,而PHE和PYR则略有提高,分别为26%和29%,这是因为无论是极性还是非极性吸附剂,吸附质分子结构越复杂,相对分子质量越大,沸点越高,范德华力越大,则被吸附的越多,同样的对于PAHs分子,其芳香烃环数目越多,蜂窝陶瓷对其吸附能力越强[16,17]。

注:0:CC;1:9.5%CuMnOx-CeO2/CC;2:14.4CuMnOx-CeO2/CC;3:19.1%CuMnOx-CeO2/CC;4:22.8%CuMnOx-CeO2/CC;5:25.1%CuMnOx-CeO2/CC

负载活性组分后,催化剂的性能明显得到提高,当浸渍1次后,即9.5%CuMnOx-CeO2/CC就表现出较高的性能,对NAP、PHE、PYR的催化率和降解率分别达到了54%、34%、31%和75%、59%、63%。继续提高浸渍次数,催化剂对3种PAHs的催化率和降解率随着负载率的变大呈现先增加,然后达到一极值后又下降的趋势。最佳性能出现在19.1%CuMnOx-CeO2/CC处,其对NAP、PHE、PYR的催化率和降解率达到了69%、64%、61%和86%、87%、86%。出现这种情况的原因为负载率的增加可以为催化剂提供更多的活性组分,从而提高催化剂的催化性能,但当负载率过高时,过多的活性组分在载体表面形成堆积,催化剂的孔道被堵塞,一部分反应物还未来得及占据吸附位点,就被吹脱出来,造成催化剂的物理吸附能力的降低,从而导致其催化性能下降。

对比NAP、PHE、PYR的分解率可以看出,相同负载率下三者的分解率NAP>PHE>PYR,如在14.4%CuMnOx-CeO2/CC处NAP、PHE、PYR的分解率分别为68%、39%和36%,一方面是因为苯环的环数越高结构越稳定,其催化难度相对就越大[18];另一方面分子量越小,分子动力学直径越小,所以低环的NAP更容易进入催化剂的活性位点被催化[19]。观察5种负载率催化剂的催化性能,可以发现当负载率从14.4%增加到19.1%时,催化剂对PHE和PYR的降解率出现了跳跃式的提高,分别增加了25%和17%,这归因于CuO、MNO2和CeO2在载体表面的分散达到了“单层分散阙值”,CuO和MNO2之间相互作用形成了CuMn2O4尖晶石;而NAP的催化率没有明显的提高是由于NAP的结构较简单,在低负载率(14.4%)情况下就达到了高催化率。

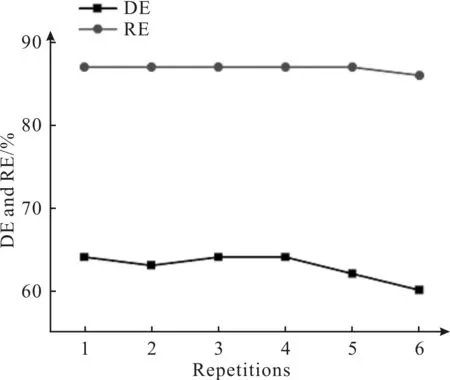

3.3 催化剂稳定性评价

在实际应用中,反应的稳定性是决定催化剂性能的一个重要指标。为了考察CuMnOx-CeO2/CC催化氧化性能的稳定性,在空速为200 mL/min,反应温度300 ℃时利用19.1%CuMnOx-CeO2/CC对菲进行重复六次的实验,实验结果如图5所示。由图可以看出,催化剂经6次连续反应后,其对菲的催化率和降解率基本无明显变化(催化率下降了3%,降解率下降了1%),表明该催化剂保持了良好的稳定性。

图5 催化剂的稳定性

4 结论

(1)蜂窝陶瓷具有传热性能好、开孔率高、活性高、抗毒性好等特点,可以作为催化剂的优良载体,而且蜂窝陶瓷价格便宜,整体式结构有利于工业化应用。

(2)铜锰氧化物之间可以形成CuMn2O4尖晶石,尖晶石的存在可以显著的提高催化剂的催化氧化性能。

(3)蜂窝陶瓷在混合溶液中重复浸渍3次,即19.1%CuMnOx-CeO2/CC催化剂的催化氧化性能最好,对萘、菲、芘的催化率和去除率分别达到了69%、64%、61%和86%、87%、86%。