浅谈车身精度影响因素分析

夏朋朋

大运汽车股份有限公司 山西省运城市 044000

1 引言

整车制造过程中,尺寸偏差不但影响整车装配效率,车身精度的好坏直接影响整车装配后品质及质量,严重可以降低整车使用寿命。

车身生产由钣金单件、总成合件、分总成、车身总成逐级拼焊而成。从设计到生产,每个环节都有可能存在误差,包括设计误差、单件误差、焊接误差等,最终公差累计导致车身整体精度差。

2 车身简述

2.1 白车身定义

汽车白车身(Body In White,BIW) 通常是指在焊装车间已经焊接好但尚未进入涂装喷漆的白皮车身,这种白车身是由不同料厚不同材料的钣金冲压件通过焊接拼装而成的车身。

2.2 车身常规开发流程

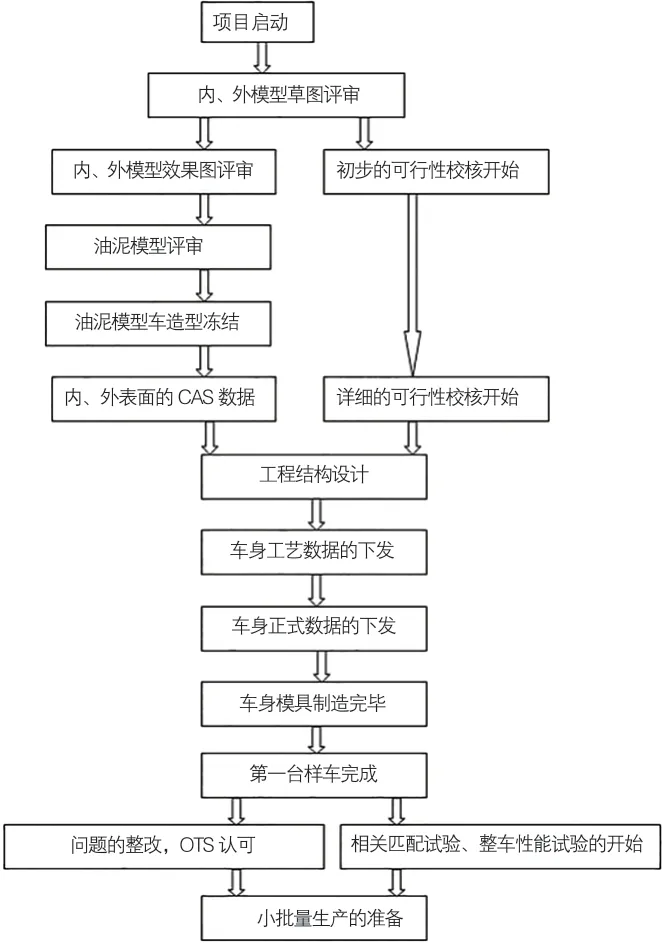

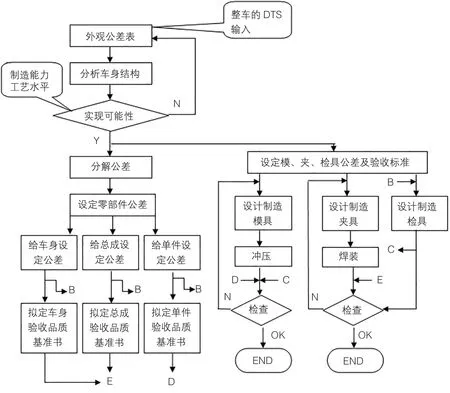

随着产品开发与设计要求周期的不断缩短,大多数的车身开发与设计采用正向与逆向复合工程,各厂家针对不不同的项目,各有所不同,图1 为一般正向开发流程,各阶段都有可能对车身精度产生影响,车身精度的控制是一个系统的工程。

图1 开发流程

3 车身精度影响因素

从设计到制造全过程分析,影响车身精度因素:车身设计偏差、模夹检偏差、零部件偏差、制造偏差。其结构关系如下图2 所示。

图2 鱼骨图

因导致车身精度偏差的原因比较多,问题相对复杂,主要从车身设计偏差方面讨论,对车身设计的几个关键原则分析,就设计质量方面,主要因素:车身结构设计、定位基准设计、定位基准一致性、尺寸链设计与公差分配等,下文主要从以上几个因素方面展开说明。

3.1 车身结构设计

车身的结构设计是整车设计的非常重要的环件,在这个阶段考虑的问题非常多,结构、模具、焊接、装配等,在整车A 面确定冻结后,结构设计就成为主要的工作,结构设计一般多用逆向开发,多数参考成熟的车型的截面和结构,在保证整车开发精度。结构设计大致遵循的原则如下:

(1)单件零件在满足功能的情况下,尽可能降低零件的复杂程度,既减少零件成型的工序;

(2)总成零件在满足功能要求的情况下,尽可能减少零件的数量,减少总成拼焊的层级,采用整体结构;

(3)结构设计需保证零件和总成的刚度和强度;

(4)所有零件均应有定位基准,定位基准优先选择原则孔基准、线基准、面基准;

(5)设计基准、模具基准、夹具基准、检具基准的一致性,减少因基准变化带来的累计误差;

(6)减少二保焊等高热量焊接方式,尽量采用电阻焊方法,减少焊接变形。

(7)焊点布置位置和数量合理,焊点的位置和数量影响到车身刚度,及生产效率。

3.2 定位基准一致性

3.2.1 零件的定位

对于车身总成,单件的位置偏差对车身总成的精度偏差有着重要的影响,而设计状态,在车身坐标系中车身零部件(运动件除外)的绝对位置是惟一。如何保证车身零部件绝对位置的精确性就必须引入定位的概念,对车身零件进行定位。

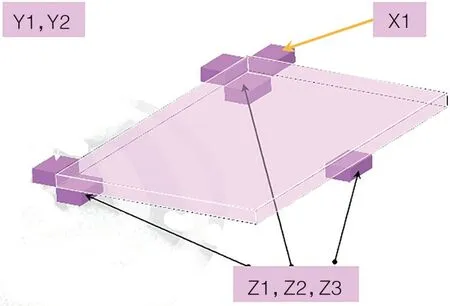

一个物体空间坐标系中的运动可以分解成六种运动形式,包括沿三轴的平动与绕三轴的转动,即物体在空间中的六个自由度(如图3)。定位只要限制了在空间中的六个自由度,也就确定了车身零部件在空间中绝对位置的一致性。

图3 自由度示意图

3.2.2 零件的定位规则

在车身结构设计中,必须设计出相应的元素来对车身零部件进行定位,包括定位孔、定位边、定位面等,针对小零件或零件的刚度不变化,最基本原则就是“3-2-1”原则,对于体积比较大的薄板零件通常为“N-2-1”原则,即第一基准面的定位点数N(N ≧3),增加辅助定位点,第二、第三基准面所需的定位点数为两个和一个。其中第一基准面定位点数,一般通常根据经验直接选择,严谨的方式利用CAE 有限元分析和非线性规划方法找到最优的“N”点定位,使薄板件的总体变形最小。

图4 边界定位示意图

3.3 零件的定位车身基准系统(RPS)

3.3.1 RPS 系统

RPS:Referenzpunktsystem (定位点系统)的缩写,是汽车行业通用并且公认的定位系统,使用RPS 系统的目的:设计、开发、装配、总装、测量所有环节都采用统一的基准点定位系统,减少因基准不统一而产生的偏差,以改善生产过程的稳定性。

图5 一面两销定位示意图

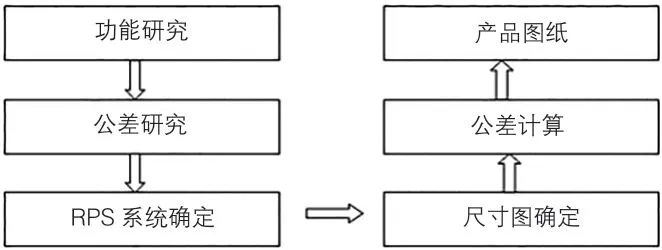

3.3.2 RPS 系统的制定过程

RPS 系统制定过程可以分为下面六个步骤:

图6 制定流程图

3.3.3 RPS 系统应用

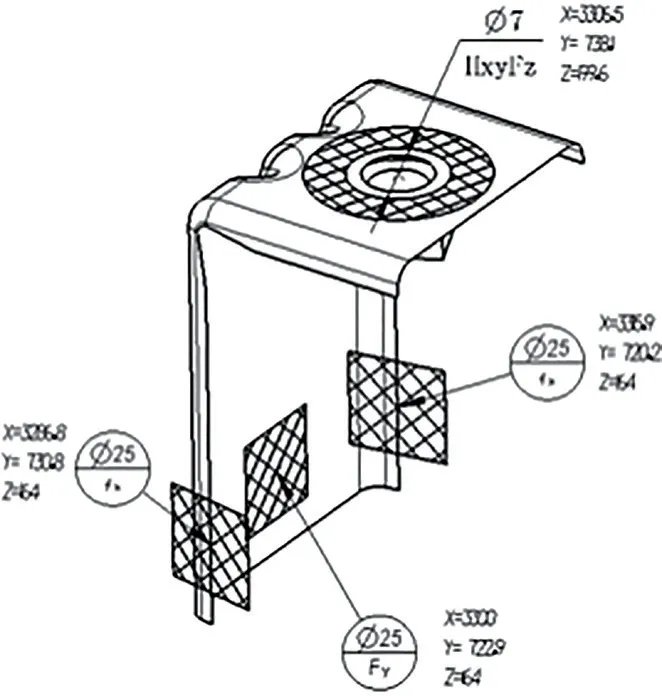

RPS 系统应在3D 数据、(GD&T)图纸、技术文件中均要体现,RPS 的标示方式大同小异,各个公司有自己的变化,但都是以大众公司标准VW01055、VW01077 为蓝本,见下图7。

图7 RPS 标注示意图

3.4 尺寸公差分配和尺寸链设计

车身设计中涉及到一些非常关键的尺寸,例如对整车性能产生重大影响的车身硬点尺寸,对整车外观品质具有重大影响的间隙和面差尺寸。对于上述尺寸,不仅要设定其尺寸公差,还要确认直接影响该尺寸的每个环节,这样便形成闭环的尺寸组,即尺寸链,并把最终设定的公差分配尺寸链的每一个环节上,即尺寸链公差分配设计。

所谓尺寸链公差设计,即对产品设计所确定的某一尺寸的公差进行设定,并把该公差分配到尺寸链的每个环节(冲压、焊接、装配等),通过公差的分配,确保尺寸链每个环节的尺寸公差既符合设计要求,要考虑到制造系统的经济性的制造能力,又可实现,最终确保终端尺寸公差的合理性。

图8 公差分配流程图

3.4.1 公差分配工作流程

公差分配是根据生产制造精度、零件重要性、设计目标,综合考虑制造工艺性,从而确定每个零件制造时允许偏差的过程。公差分配要充分考虑当前的生产水平,分析公差的重要度。

3.4.2 公差分配计算

公差分配完成要进行公差分配计算,验证公差分配的结果是否满足设计要求。

4 小结

车身质量的控制是一个比较复杂的系统工程,涉及到冲压工艺、模具结构、冲压件检具、焊接工艺、夹具定位、单件公差的正确选取与合理分配等,模具、夹具调试等工作。因为尺寸工程是一个比较复杂繁琐的系统工程,这也是所有整车厂都要面对和研究的问题,也都投入大量的人力,财力,去研究和调整。本文也只能简单的阐述一些简单的思路,提高精度,没有捷径,需要大家一起共同努力,去研究。