复杂地质条件下双护盾TBM 掘进性能研究

杨继华,闫长斌

(1.黄河勘测规划设计研究院有限公司, 河南 郑州 450003;2.郑州大学 土木工程学院,河南 郑州 450001)

在水利水电、铁路、公路、国防及城市轨道交通等领域的长隧洞施工中,隧道掘进机(TBM)以其快速、安全、 优质、 高效的特点正得到越来越广泛的应用[1-4]。

TBM 掘进是机(TBM)-岩(围岩)相互作用的过程。 一方面,TBM 通过推力、刀盘旋转作用到开挖面岩体上,从而破碎围岩获得掘进速度;另一方面,岩体对刀具有一定的磨损,对TBM 的推进、驱动及出渣系统产生一定负荷,可能造成设备的故障,从而降低TBM 的利用率。 TBM 掘进性能是机-岩相互作用的结果。 在掘进性能的各项指标中,TBM 的利用率、滚刀损耗及掘进速度是重点指标,直接关系到施工成本及施工工期[5-6]。 对于长隧洞,地质条件往往复杂多变,不同地质条件下机-岩的相互作用差别较大。 因此,研究复杂地质条件下的TBM 的利用率、滚刀损耗及掘进速度等对于提高TBM 的掘进性能具有重要的意义。

针对TBM 掘进性能问题,较多学者及工程技术人员开展了相关的研究:龚秋明等[7]采用RMR 法岩体分类系统预测了TBM 利用率,得出了TBM 利用率与RMR 正相关、施工速度随RMR 增大而增大的结论;石曲[8]分析了影响开敞式TBM 掘进效率的主要因素,并提出了设备改进建议;杨庆辉[9]研究了锦屏二级水电站引水隧洞的开敞式TBM 掘进效率的主要影响因素,包括掘进模式、掘进参数、地质条件及初期支护等;吴晓志[10]、杨晓迎等[11]分别以中天山铁路隧道、大伙房输水隧洞为例,在分析开敞式TBM 掘进效率的基础上,提出了提高TBM 掘进效率的建议。

但以上研究多集中在开敞式TBM 施工,而对双护盾TBM 涉及较少,双护盾TBM 在掘进模式、支护方式等方面与开敞式TBM 有较大的不同,在掘进性能方面有一定的差别。 本文以兰州市水源地建设工程输水隧洞TBM1 施工段双护盾TBM 施工为工程背景,研究复杂地质条件下TBM 的掘进性能,并提出提高TBM 掘进性能的几点思考,以供类似工程参考。

1 工程概况

兰州市水源地建设工程输水隧洞全长31.57 km,其中TBM1 施工段长10.728 km,采用1 台双护盾TBM施工,开挖洞径5.48 m,管片衬砌后洞径4.60 m[12-14]。

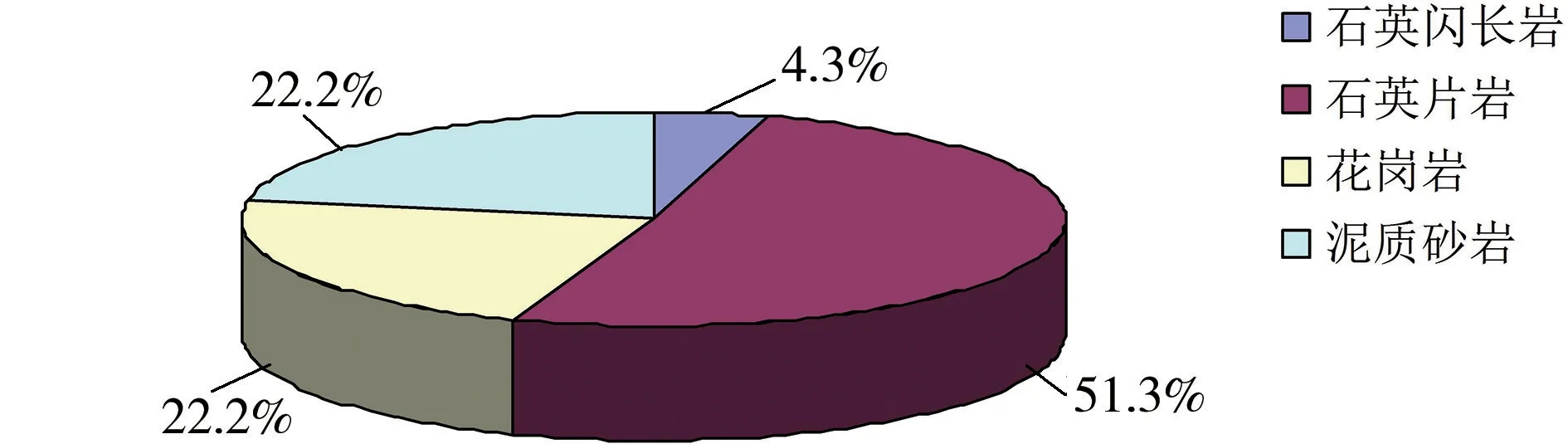

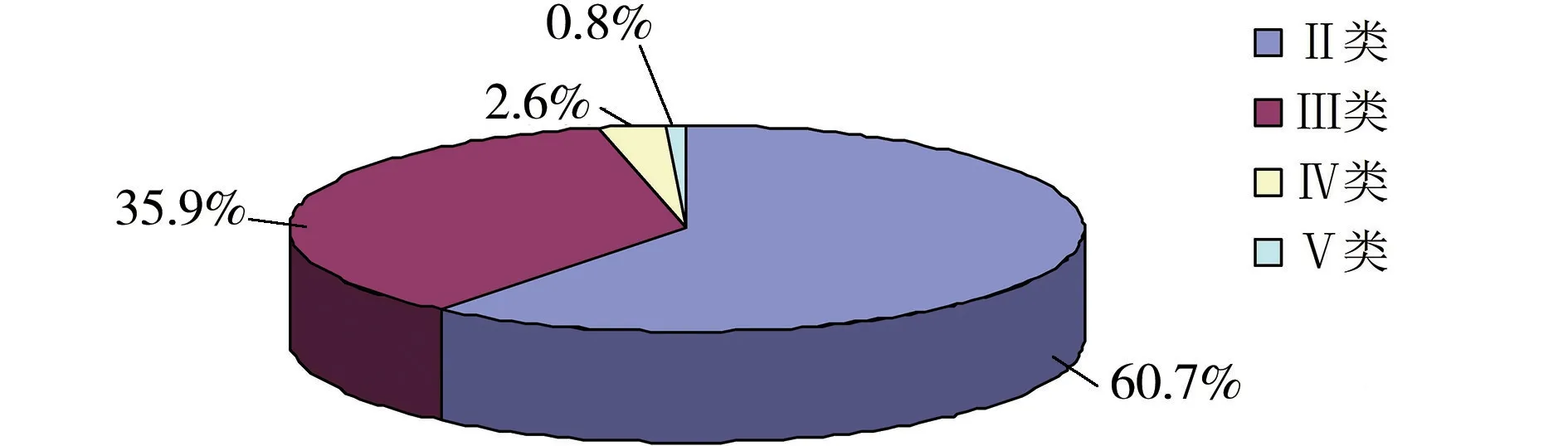

输水隧洞最大埋深约550 m,平均埋深约400 m;隧洞沿线穿越的地层岩性较为复杂,主要有加里东中期石英闪长岩、前震旦系马衔山群黑云石英片岩和角闪石英片岩、加里东中期花岗岩、白垩系下统河口群泥质砂岩与泥岩互层、砂砾岩等。 其中,石英闪长岩、石英片岩、花岗岩为硬岩,泥质砂岩为软岩。 隧洞各类岩性地层比例见图1。 根据《水利水电工程地质勘察规范》(GB 50487—2008)[15]附录N 的围岩分类方法,该隧洞以Ⅱ类、Ⅲ类围岩为主,各类围岩比例见图2。 隧洞沿线的地下水类型主要为第四系孔隙潜水、基岩裂隙水,隧洞总体位于地下水位以下。 隧洞区地应力场的三向应力特征为σH>σh>σV,最大主应力方向NE40°—NE70°,与输水隧洞主洞方向接近平行,最大水平应力与自重应力之比为1.5~2.9。

图1 隧洞各类岩性地层比例

图2 隧洞各类围岩比例

输水隧洞地层岩性多,存在多处岩性分界及接触带,隧洞施工中不良地质条件易造成破碎带节理密集带塌方、涌水及围岩大变形等,总体地质条件较为复杂。

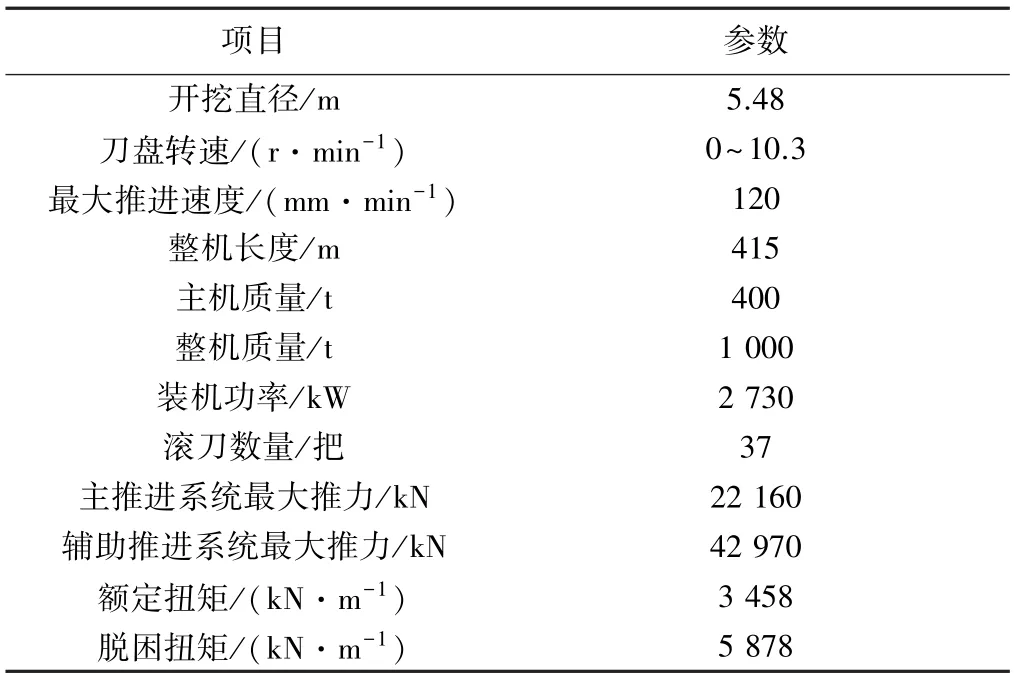

该工程所采用的双护盾TBM 技术参数见表1。

表1 双护盾TBM 技术参数

2 TBM 利用率分析

TBM 利用率一般定义为纯掘进时间与施工时间的比值[16-17]。 在相同的地质条件下,TBM 利用率越高,则掘进进尺越大。 双护盾TBM 利用率受多种因素的影响,如掘进模式、掘进参数、设备故障、刀具更换、不良地质条件处理等。

2.1 TBM 整体利用率分析

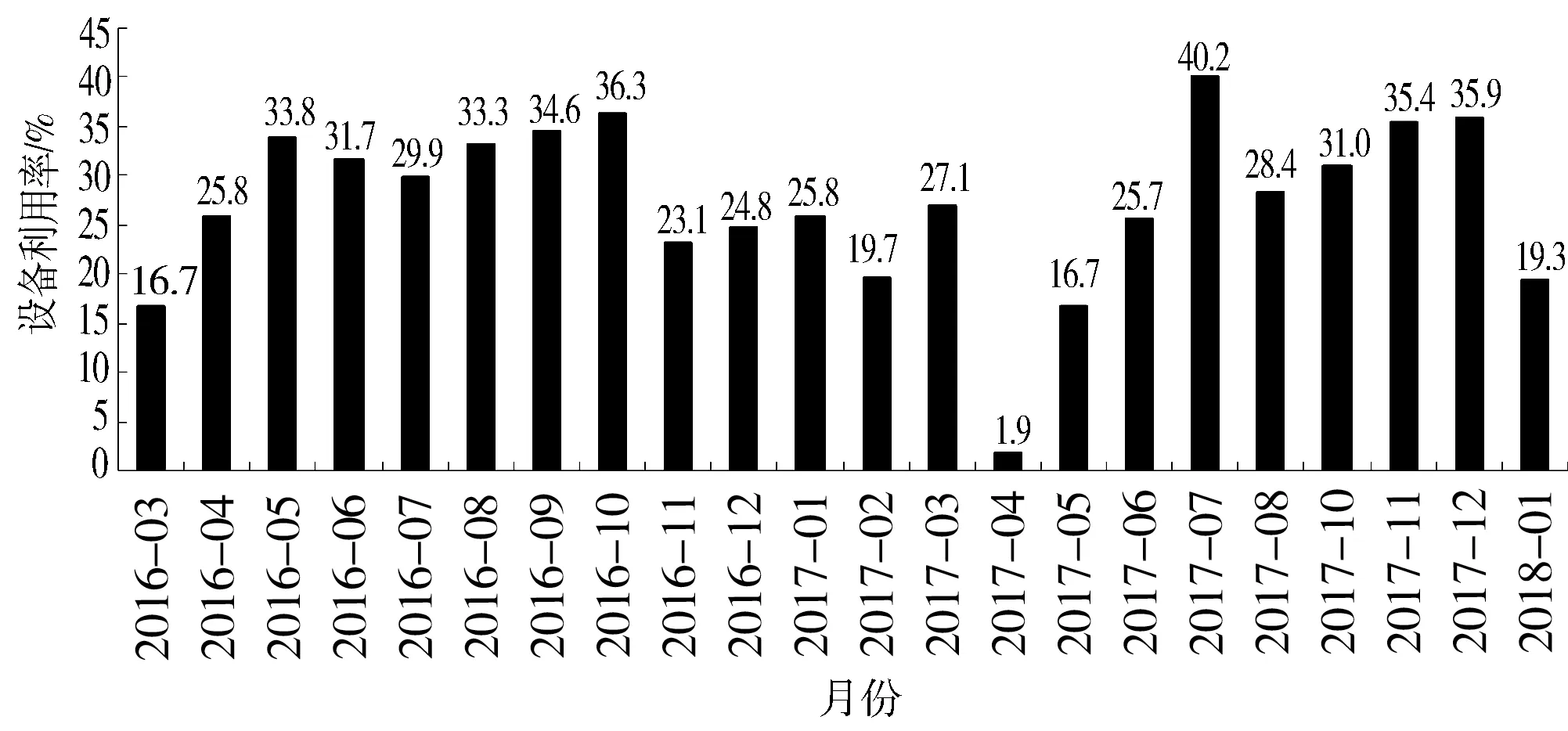

图3 为兰州市水源地建设工程输水隧洞TBM1 施工段施工期间TBM 利用率统计(由于2017 年9 月TBM 在滑行步进,没有掘进,因此没有数据)。 在整个施工期间TBM 的平均利用率为27.8%,在掘进初始阶段的两个月内,利用率分别为16.7%和25.8%,低于平均利用率,这主要是因为设备处于调试及试掘进阶段,设备故障率较高。 随着设备调试及试掘进的完成,利用率基本维持在30%以上,与国内外其他工程对比,这基本上处于正常水平。 受硬岩段刀具大量更换及设备故障等的影响,在2016 年11 月—2017 年3 月,TBM利用率降低到30%以下;在2017 年4—5 月,发生了卡机和涌水事件,TBM 的掘进基本上处于停滞状态,因此两时段利用率仅为1.9%和16.7%;随后在2017 年6—12 月,利用率多在30%以上,最高达到了40.2%;2018 年1 月发生了两次卡机事件,利用率只有19.3%。

图3 不同月份TBM 利用率统计

2.2 不同地质条件下利用率分析

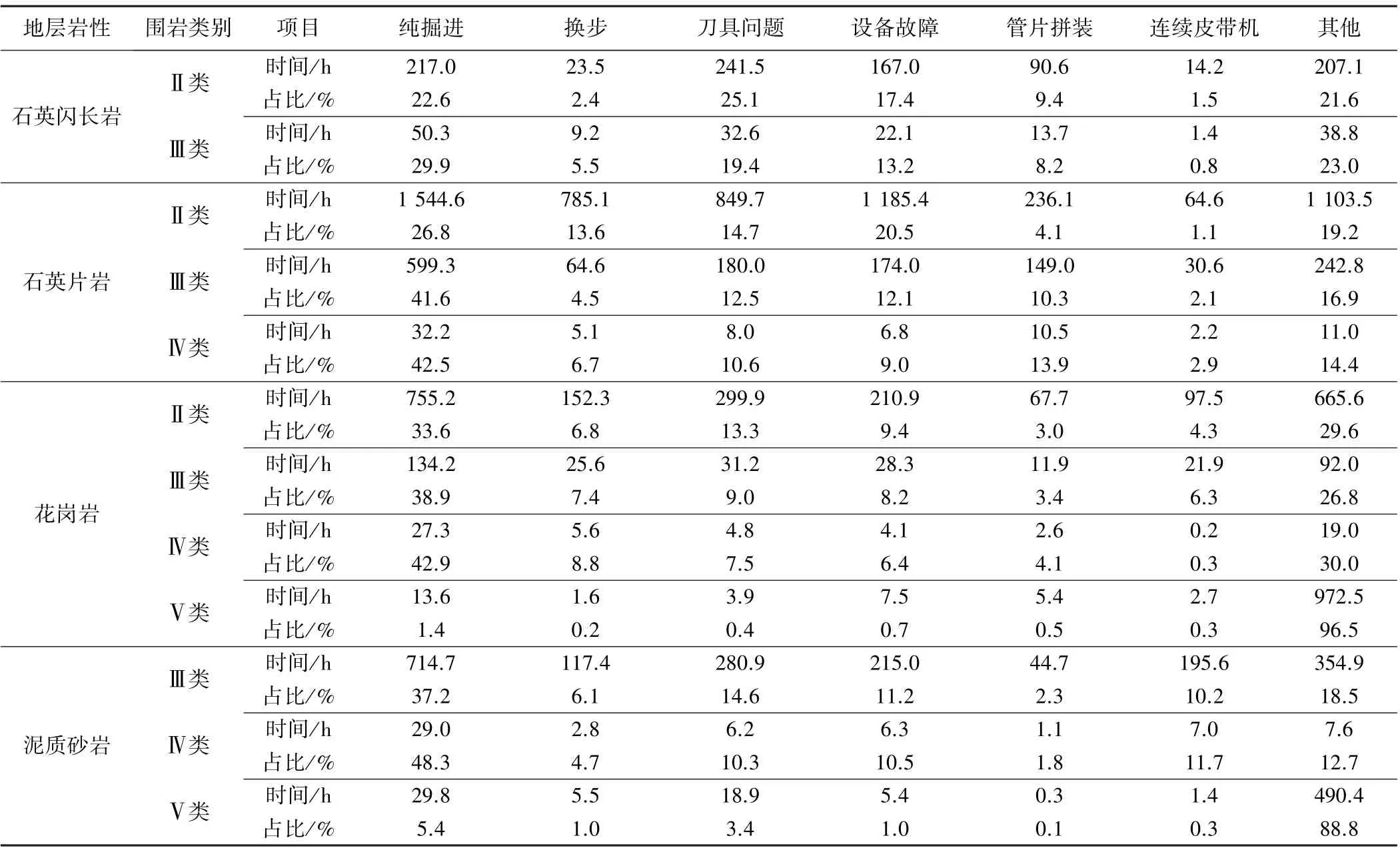

表2 为不同地质条件下TBM 利用率统计。 在表2中:纯掘进时间是指正常掘进的时间;换步时间是双护盾模式下每掘进循环结束后,主推进油缸复位,支撑靴重新撑紧洞壁所需要的时间,一般为5 ~10 min;刀具问题时间指的是刀具更换、刀盘内刀具维修所占用的时间;设备故障时间指的是推进油缸、导向系统、管片拼装机、豆砾石吹填系统等故障的停机时间;管片拼装时间主要有两个,一是双护盾模式下,管片拼装和掘进同时进行,管片每环拼装时间多出每环掘进的时间,二是单护盾模式下每环掘进停止后,拼装管片所需要的时间;连续皮带机时间指皮带机跑偏、皮带割裂、托辊损坏所导致的停机时间;其他指的是皮带硫化、设备强制维保、设备部件更换及其他所导致的停机时间。

由表2 可以看出地质条件对TBM 的利用率影响较大。 对于Ⅱ类、Ⅲ类、Ⅳ类围岩,TBM 利用率随着围岩类别的降低而提高,如Ⅱ类石英片岩的利用率为26.8%,而Ⅲ类和Ⅳ类石英片岩分别提高至41.6%和42.5%,石英闪长岩、花岗岩及泥质砂岩也有类似的规律。 其主要原因如下:①围岩类别越高,其岩石强度及岩体完整性越高,TBM 破岩掘进则需要较高的推力,长时间在高负荷的条件下工作,TBM 的设备故障率明显升高;而从不同地质条件下TBM 设备故障时间占总时间百分比来看,随着围岩类别的降低,设备故障率逐渐下降。 ②围岩类别越高,刀具的损耗越大,刀具更换及维修所占用的时间越多,从而纯掘进时间减少。 但是,由不同地质条件下TBM 刀具问题占总时间百分比可以看出,随着围岩类别的降低,相同岩性条件下刀具问题时间亦减少。

表2 不同地质条件下TBM 利用率统计

对于Ⅴ类花岗岩及泥质砂岩,TBM 利用率下降明显,分别为1.4%及5.4%,主要是由于在Ⅴ类花岗岩洞发生了围岩挤压变形导致的卡机及破碎围岩涌水事故,不得不停机处理,时间长达近2 个月,在Ⅴ类泥质砂岩洞段发生了软岩收敛变形导致的卡机事故,共花费了20 余d 进行处理。

由以上分析可以看出,双护盾TBM 利用率与开敞式TBM 利用率差别较大,开敞式TBM 在局部稳定性差和不稳定的Ⅲ类、Ⅳ类围岩中施工时,为保证围岩的稳定及人员、设备的安全,需要停机进行钢筋排、锚杆、挂网、钢拱架、灌浆及喷混凝土等初期支护,同时为保证有足够的支撑反力,有时需要对撑靴部位围岩进行加固,这会大量占用掘进时间,导致设备利用率较低[18-19]。 而双护盾TBM 施工时,受护盾的保护作用,少量的顶拱围岩坍塌不需要进行初期支护,也不影响管片的安装;在软弱破碎围岩洞段可采用辅助推进系统进行单护盾模式掘进,亦不需要加固撑靴处围岩。因此,在Ⅲ类、Ⅳ类围岩中掘进时,双护盾TBM 可保持较高的设备利用率,这也是双护盾TBM 相对于开敞式TBM 的优势所在。 但在Ⅴ类围岩洞段,断层破碎带塌方、涌水、围岩收敛变形等不良地质问题较多,双护盾TBM 超前处理手段较少,易发生卡机、TBM 掘进受阻等事故,TBM 利用率极低,在兰州水源地建设工程输水隧洞的花岗岩及泥质砂岩的Ⅴ类围岩洞段,发生了卡机及涌水等事故,TBM 利用率仅为1.4%及5.4%,远低于正常掘进时的利用率。

3 滚刀损耗分析

在TBM 掘进过程中,受岩石的摩擦、冲击等作用,会发生滚刀的正常磨损、偏磨、刀圈断裂、漏油、断轴等损耗。 大量的滚刀损耗及更换,一方面会占用施工时间、降低TBM 的利用率及掘进速度,另一方面会显著增加施工成本[20-22]。 滚刀的损耗受多种因素的影响,如地质条件、滚刀质量及掘进参数等,其中地质条件是客观因素,其对滚刀的损耗起主要作用。 兰州市水源地建设工程输水隧洞TBM1 施工段存在较高比例的石英闪长岩、石英片岩、花岗岩等硬岩段,其对滚刀的损耗不容忽视,研究不同地质条件下的滚刀损耗规律对类似工程降低滚刀的损耗具有一定的参考意义。

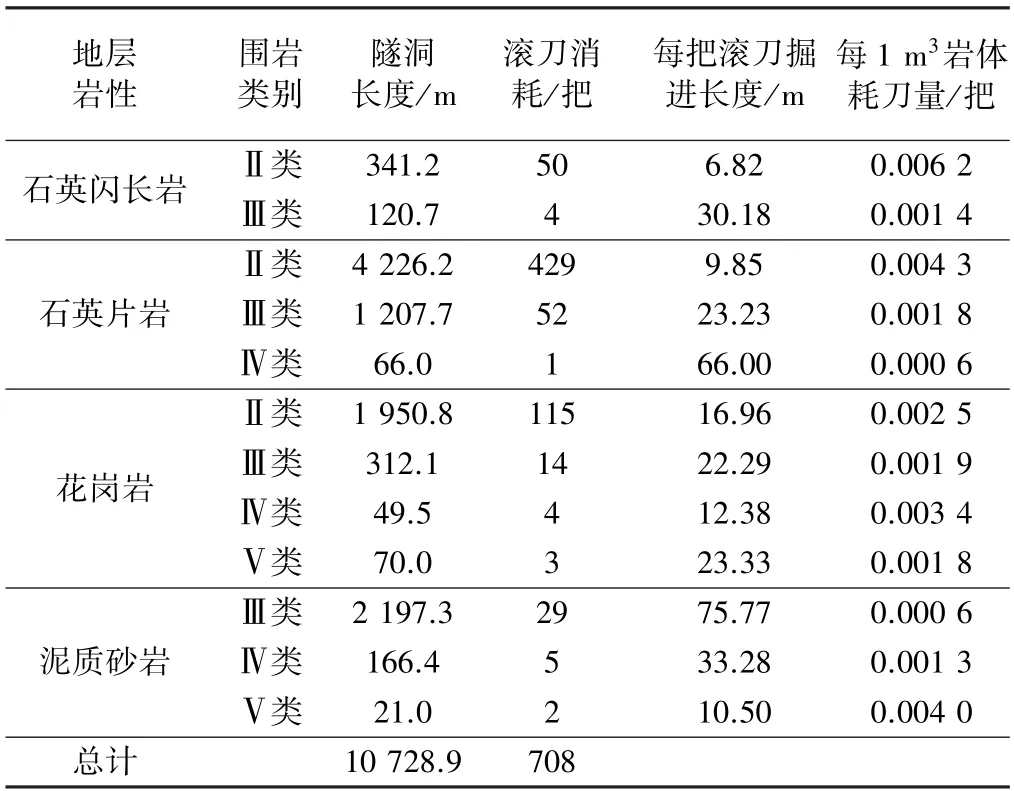

兰州市水源地建设工程输水隧洞TBM1 施工段开挖洞径5.48 m,刀盘上共配备盘形滚刀37 把,共掘进长度10.729 km,施工中损耗滚刀708 把,平均每15.15 m损耗1 把滚刀。 隧洞沿线地质条件复杂,地层岩性共有石英闪长岩、石英片岩、花岗岩、泥质砂岩4 种,而每种岩性亦有不同的类别。 对不同地质条件下的滚刀损耗进行统计,统计结果见表3。

表3 不同地质条件下滚刀损耗统计

对于泥质砂岩等软岩段,其滚刀损耗明显低于石英闪长岩、石英片岩及花岗岩等硬岩段,对比地质资料,单轴饱和抗压强度石英片岩为135 ~175 MPa、石英闪长岩为90 ~147 MPa、花岗岩为127~134 MPa、泥质砂岩为11~85 MPa,可以看出岩石强度对滚刀的损耗影响较大,单轴饱和抗压强度高的岩石对滚刀的损耗明显高于单轴饱和抗压强度低的岩石。

对于硬岩,石英闪长岩的滚刀损耗高于石英片岩及花岗岩,如Ⅱ类石英闪长岩、石英片岩及花岗岩洞段每把滚刀的平均掘进距离分别为6.82、9.85、16.96 m,3 种岩石的单轴饱和抗压强度相差较小,但3 种岩石的石英、长石等耐磨性矿物含量相差较大,导致其滚刀损耗有较大的差异。

对于同一种岩性,无论是硬岩还是软岩,随着围岩类别的降低,滚刀损耗随之降低。 如Ⅱ类石英片岩平均每掘进9.85 m 消耗1 把滚刀,而Ⅲ类石英片岩则延长至23.23 m,Ⅳ类石英片岩进一步延长至66.00 m,石英闪长岩、花岗岩也有类似的规律。 究其原因,这与TBM 滚刀破岩机制相关:在刀盘推力的作用下,TBM滚刀刀圈压入岩石,在岩石中产生微裂纹,当相邻滚刀间的裂纹贯通后会形成岩片剥落,TBM 完成破岩。 在破岩的过程中,如果岩石坚硬完整,其对滚刀的损耗主要体现在两个方面:①完整硬岩中滚刀贯入度较低,为增加贯入度进而提高掘进速度,需要增加推力,刀具受力大,磨损及发生非正常损坏的可能性大;②硬岩中的贯入度往往低于软岩,在相同掘进距离下,刀盘需要转动更多的转数,滚刀在开挖岩石面的摩擦距离长,从而磨损量增大。 随着围岩类别的降低,岩石的强度及完整性均会降低,岩体中本身存在较多的节理裂隙,在不需要较大推力的情况下即可获得较高的贯入度,且在相同的掘进距离条件下,刀盘转动的转数少,滚刀与开挖岩石面的摩擦距离短,因此软弱破碎围岩对滚刀的损耗小。

对比国内其他工程,兰州市水源地建设工程输水隧洞TBM1 施工段的滚刀损耗低于西康铁路秦岭隧道及引汉济渭工程秦岭隧洞的花岗岩洞段的滚刀损耗,总体上处于正常损耗的范围。

4 掘进速度分析

掘进速度是TBM 施工评价中的一个重要指标,对隧洞早日贯通、发挥经济效益具有重要的意义。 在国内外的TBM 掘进速度评价中,常采用两个指标来表示掘进速度,即净掘进速度及平均掘进速度。 净掘进速度又称贯入速度(penetrate rate,简写为PR),指的是TBM 掘进时单位时间的进尺,单位为mm/min 或m/h,其主要影响因素为地质条件、设备性能等。 平均掘进速度又称施工速度(advance rate,简写为AR),指的是一段时间内TBM 进尺,一般用平均日进尺、平均周进尺、平均月进尺等表示,计算时包括掘进时间和停机时间。 日平均掘进速度为净掘进速度与TBM 利用率的乘积。

式中:AR为日平均掘进速度;PR为净掘进速度;U为TBM 利用率。

掘进速度是TBM 与围岩相互作用的结果,其体现在不同地质条件下的TBM 掘进参数,每种地质条件均有其对应的最优掘进参数,如在完整硬岩段,一般采用高推力、高转速、低扭矩掘进;而在软弱破碎围岩段,多采用低推力、低转速、高扭矩掘进。

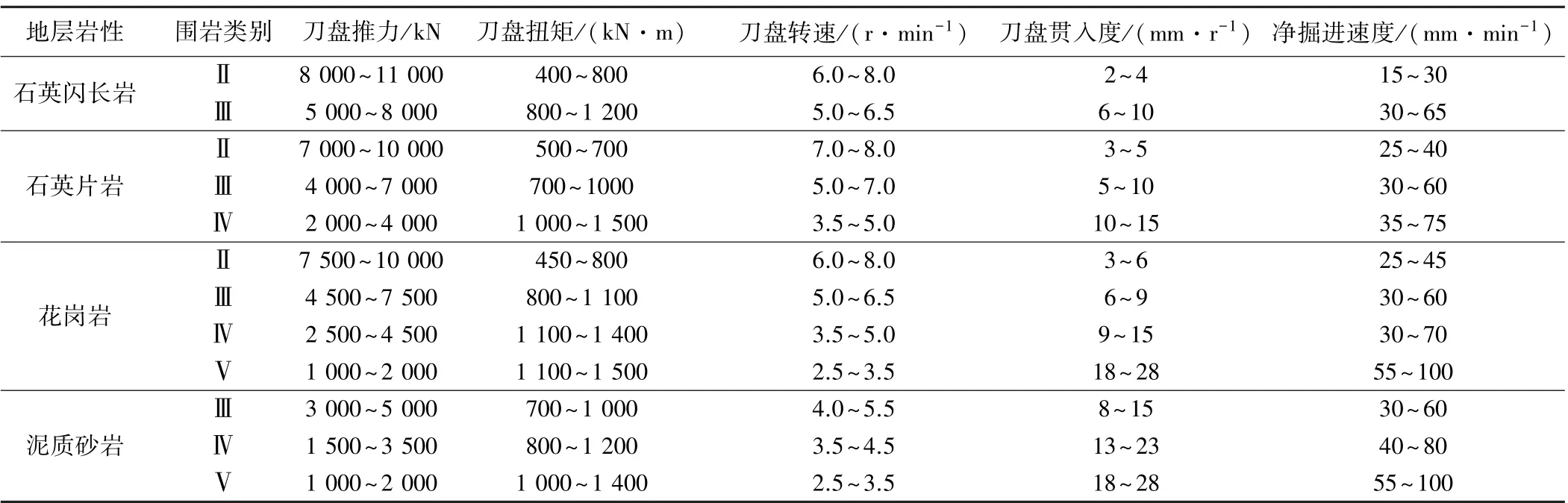

兰州市水源地建设工程输水隧洞TBM1 施工段不同地质条件下所采用的掘进参数及净掘进速度见表4。

表4 不同地质条件下掘进参数及净掘进速度

由表4 可以看出,对于Ⅱ类石英闪长岩,其刀盘推力达到了8 000~11 000 kN,基本上达到了所有滚刀的最大承载力,刀盘转速维持在高转速,而其贯入度仅为2 ~4 mm/r,净掘进速度为15~30 mm/min,每掘进1 环(1.50 m)需要50~100 min,净掘进速度较低。 随着围岩类别的降低,所需的推力及刀盘转速均降低,而贯入度及净掘进速度均明显提高,如Ⅳ类石英片岩,在2 000~4 000 kN 的刀盘推力下,其最高净掘进速度可达到75 mm/min,是Ⅱ类围岩的2~3 倍。

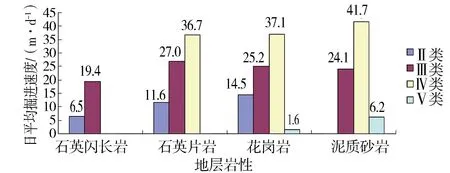

根据式(1)及不同地质条件下的TBM 利用率,计算得出不同地质条件下的TBM 日平均掘进速度,见图4。

图4 不同地质条件下的TBM 日平均掘进速度统计

由图4 可以看出,对于Ⅱ、Ⅲ、Ⅳ类围岩,日平均掘进速度随着围岩类别的降低而提高,如石英片岩,Ⅳ类围岩时相对Ⅱ类时提高了216%,其他岩性与此规律类似。 其主要原因有两点:一是TBM 利用率随着围岩类别的降低而提高;二是净掘进速度随着围岩类别的降低而提高。 在这两者的共同影响下,日平均掘进速度随着围岩类别的降低而大幅提高。 但对于Ⅴ类围岩,虽然能获得较高的净掘进速度,但由于发生涌水或卡机等事故,需要较长的时间来停机处理,导致TBM利用率极低,因此其日平均掘进速度极低。

综上所述,双护盾TBM 在Ⅲ类、Ⅳ类围岩条件下,能获得较高的掘进速度;而在Ⅱ类、Ⅴ类围岩条件下,由于设备利用率、净掘进速度低等原因,导致掘进速度较低。

5 结 论

以兰州市水源地建设工程输水隧洞复杂地质条件下双护盾TBM 施工为背景,分析TBM 利用率、滚刀损耗及掘进速度,得到以下结论:

(1)只有在适宜的地质条件下,TBM 才能发挥较好的掘进性能,双护盾TBM 在Ⅲ类、Ⅳ类围岩条件下能获得较高的设备利用率、掘进速度及较低的滚刀损耗;而对Ⅱ类、Ⅴ类围岩适应性较差,TBM 利用率、掘进速度等处于较低水平。

(2)双护盾TBM 易在Ⅴ类围岩中发生卡机事故,脱困处理一般需要较长的时间,导致TBM 利用率极低,这是双护盾TBM 应用的明显劣势。 在今后的研究中,可重点研究在围岩挤压变形或收敛变形条件下的双护盾TBM 快速通过技术,从而提高TBM 利用率,进而提高掘进速度。

(3)本文研究了TBM 利用率、滚刀损耗及掘进速度与围岩类别的关系,实际上围岩类别受岩石强度、节理裂隙发育情况等多种因素的影响,下一步的研究可采用室内和现场试验相结合的方法,研究TBM 的掘进性能与岩石强度、节理裂隙发育程度的定量关系。