利用减压精馏工艺对汽车涂装清漆清洗溶剂进行回收再利用探究

马健 展嘉楠 朱力友 安成松

(一汽-大众汽车有限公司, 成都 610100)

1 汽车涂装清漆废溶剂现状

汽车工业经过了近百年的发展,各制造工艺环节已经趋于成熟,自动化率在近几年来也得到了显著的提高。目前,得益于汽车工业自动化进程的进步,涂装车间车身油漆喷涂过程也采用机器自动喷涂(空气喷涂和静电喷涂)替代人工喷涂,以大幅度提升喷涂效率和油漆利用率。机器自动喷涂靠循环管路输送清漆及固化剂,在机器人喷涂末端也有盲端存在,在喷涂工艺完成后,需要使用清洗溶剂按一定频次对机器人喷涂管路和喷漆机器人设备进行清洗,以避免清漆凝固堵塞管道、保证车身喷漆质量稳定,由此产生大量的清漆废溶剂。

清漆废溶剂中的各类有机溶剂含量大约在85%~90%之间,其中含有大量的间二甲苯、乙苯以及其他芳香烃类物质,属于具有中等毒性和易燃性的危险废物。目前行业内对于这些废溶剂的常用处理办法是直接当作危险废弃物外委给危废处理厂进行处理。随着国家环保法规的日益严格,危废处理厂的处理能力达到了饱和,危险废物外委处理费用也日益上升,最终造成清漆废溶剂的处理成本上升。

本研究旨在探究一种新型清漆废溶剂分离工艺,利用清漆清洗剂和清漆中含有物质之间的存在相对挥发度不同的特性,使用精馏手段回收清洗剂并循环利用。使用流程模拟软件Aspen Plus进行模拟计算和优化操作参数,并从实验的角度加以分析验证,为工业上清漆废溶剂的回收利用提供了设计参考。

2 工艺分析

精馏是利用混合物中各组分挥发度不同而将各组分加以分离的一种分离过程,自上个世纪20年代提出精馏概念以来,通过不断发展,精馏技术已成为一门独立的科学技术,也是工业上最常用的液体混合物分离与提纯的技术之一。根据操作方式,精馏可分为连续精馏和间歇精馏;根据混合物的组分数,可分为二元精馏和多元精馏;根据是否在混合物中加入影响气液平衡的添加剂,可分为普通精馏和特殊精馏(包括萃取精馏、共沸精馏等)。若伴有化学反应,则称为反应精馏。

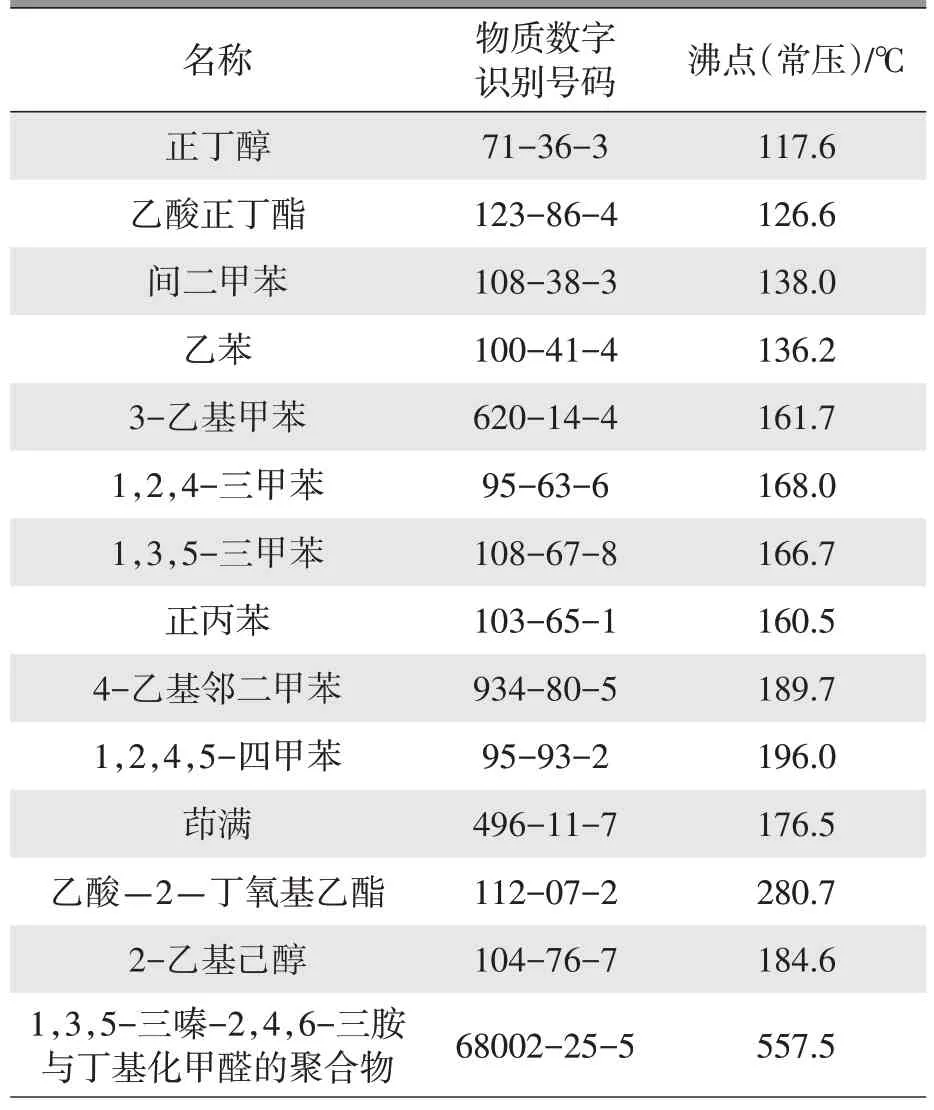

清漆废溶剂是溶剂型液体,其组成来源包括了清漆、清漆清洗剂和清漆固化剂,主要成分包含了各类溶剂和树脂聚合物。以一汽-大众成都分公司使用的产品为例,其主要组成及沸点分别见表 1、表 2 和表 3 所示。

表1 清漆清洗剂主要组成及沸点

表2 清漆主要组成及沸点

表3 清漆固化剂主要组成及沸点

从表1~表3 可知,需要回收的乙酸正丁酯、正丁醇、间二甲苯和乙苯四种物质与剩下物质的最小沸点差为22.5 ℃,且无最低或最高共沸物的产生,具有精馏分离的条件。通过试验得,清漆废溶剂在常压下的泡点是134.3 ℃,常压下的精馏操作温度必将大于134.3 ℃才能实现有效分离,而清漆废溶剂中含有固化剂的有效成分:己二异氰酸酯。其-NCO 基团在120 ℃及以上会加速与废油漆中的羟基等官能团反应造成整个体系粘度上升甚至固化,不仅增大了回收难度,而且使回收率大幅降低。

图1 所示为清漆废溶剂中各常见物质沸点与压力的关系。从图中可知随着压力降低,各物质的沸点是可以显著降低的。因此可以采用减压连续精馏技术对汽车清漆废溶剂中的有效成分进行回收。减压操作有效降低了操作温度,保证物料不会固化,降低了操作难度;连续操作保证了回收溶剂的质量和稳定性。

图1 各物质沸点随压力变化曲线

3 清漆废溶剂减压精馏回收

3.1 试验分析

先从试验室角度对减压连续精馏可能性进行初步分析。

清漆废溶剂中各物质组成如表4 所示。

表4 清漆废溶剂中各物质组成

采用如图2 所示的试验装置,实现了清漆废溶剂的减压连续精馏试验。

图2 清漆废溶剂减压连续精馏试验装置示意

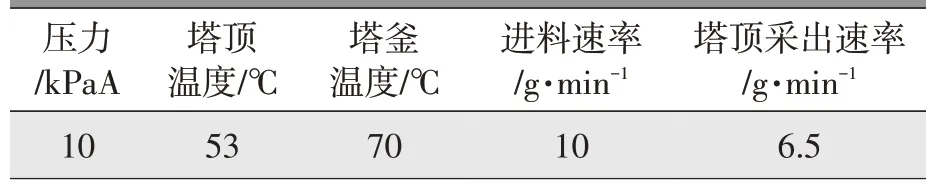

试验操作参数如表5 所示。

表5 试验操作条件

塔顶采出产品通过气质联用进行成分分析,组成如表6 所示。

表6 塔顶采出产品组成

3.2 利用Aspen Plus软件模拟分析及优化

利用Aspen Plus 软件建立模型对清漆废溶剂的回收可行性和相关工艺进行了模拟优化确认。Aspen Plus 是一个生产装置设计、稳态模拟和优化的大型通用流程模拟系统,也具有适用于工业的大量物性模型和数据。本研究使用的是Aspen Plus V7.1 版本进行模拟分析。

3.2.1 确定模拟的基本条件

物质体系含有聚丙烯酸树脂等高聚物,采用选择Polymer 物性模型(Polyfh),同时为了方便模拟,对聚合物进行简化。

以一汽-大众成都分公司的清漆废溶剂为例,单日清漆废溶剂的产生量约为1 200 kg,简化后的各物质的成分(除溶剂外,聚丙烯酸树脂等物质按15%的聚合物统一进行评估)如表4。回收产品为丁醇、乙酸丁酯、间二甲苯和乙苯,产品回收率为65%。

对于理论塔板数确认,由于汽车行业为机械加工制造行业,精馏工艺偏向于化工,从整理安全角度考虑建议精馏塔高度设计不宜过高,应将塔的总高度控制在5 m 之内。本次模拟使用填料精馏塔,并预设填料塔的净高为4 m,对所选填料进行实测,每米填料理论板数为3,计算的整塔理论板数为12 块。精馏模拟装置见图3。

图3 精馏模拟装置

3.2.2 通过模拟确认其它操作条件

先初步设置:塔顶压力选择0.001 MPa,塔板间压降是0.8 kPa,回流比为1。

a.进料位置。通过Sensitivity 模块,以塔顶产品纯度为优化目标对进料位置进行了优化,最终结果如图4 所示,确定最佳进料位置为第5 塔板。

图4 产品纯度与进料塔板数位置的关系

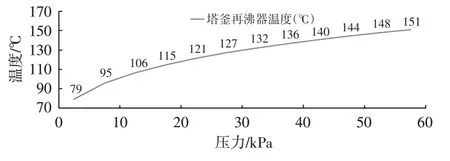

b.操作压力。通过回收率及回流比不变,改变压力得到不同的塔釜再沸器温度如图5。由于加热源为95 ℃,再沸器需要约10 ℃的温差进行换热。建议精馏塔的操作压力为5 kPa。

图5 塔釜再沸器温度与操作压力的关系

通过以上条件的确定,模拟得到的塔顶溶剂产品组成如表7。所关注的清洗溶剂质量分数为98.14%。

表7 回收产品溶剂组成

3.2.3 工艺优化探究

总所周知,对于常规精馏而言,回流比越大产品纯度越高,但相应的能耗也越高。回流比与设备再沸器和冷凝器能耗之间的关系如图6,可看到能耗与回流比成正比的线性关系。注:冷凝使用常温工业水即可,不计其能耗。

图6 热负荷与回流比R的关系

回流比与产品纯度之间的关系如图7,以产品纯度98%为目标,由图7 可知,产品纯度由最初低回流比R=0.1,产品纯度W0=94.7%较快速上升到在R=0.9 时,产品纯度达到98.0%。后续随着回流比上升,产品纯度上升变缓。

图7 回收产品纯度与回流比的关系

由于回收溶剂是继续作为清洗剂进行循环再利用的,而在回收溶剂中含有的杂质的物质种类和量多少是否会对回收溶剂的清洗能力造成影响?对此需要讨论分析如下内容。

a.低分子类聚合物在长期使用过程中存在机器人管路中残留的风险,从而设备管路造成损害,而在精馏过程中,适当提高回流比即可避免这个问题发生。

b.C8、C9 类物质本身在工业中即是常用的有机溶剂清洗剂,其本身具有清洗溶解能力,少量的残留不会对回收溶剂清洗能力和机器人设备造成负面影响。当然这个也需要实际验证,后续3.3 章节将从实际试验角度验证这个问题。

c.其它物质(乙酸-2-丁氧基乙酯、2-乙基己醇、茚满等)在回收溶剂中的作用未知,建议避免其存在回收溶剂中。

针对其他物质(乙酸-2-丁氧基乙酯、2-乙基己醇、茚满等)在回收溶剂中的含量随回流比的变化见图8。在R=1.1 时,杂质含量小于0.01%。

图8 回收溶剂中杂质W 杂(%)与回流比R的关系

4 减压精馏工艺对清漆废溶剂回收的实际应用

4.1 回收溶剂性能分析

目前该工艺技术已成熟应用于一汽-大众成都分公司西区涂装车间(以下简称一汽-大众涂装车间),首先对在一汽-大众涂装车间现场的工业化精馏装置的回收溶剂进行了性能分析,主要包括了回收溶剂本身的清洗性能(浸泡实验)和可能产生负面进行的指标进行了检测(含水率、抗缩孔性等)。

a.回收溶剂清洗性能。将马口铁用乙醇擦拭干净后称重(M0),将其浸入清漆中后2 min 后取出,放置10 min 后,称取试片质量(M1),将试片发在清洗溶剂中浸泡30 s 取出,放置30 s;重复本操作3 次,再放置20 min,称取试片质量(M2);最终测得回收溶剂的清洗效率为99.79%,可得回收溶剂清洗效率完全满足要求。清洗效率X=(M1-M2)/(M1-M0)%;清洗效率X≥95%。

b.与清洗剂的相溶性。将回收溶剂和原清漆清洗剂分别按2:8、5:5、8:2 比例进行混溶,混合后放置48 h,无任何分层、外观异常现象。可得回收溶剂与原清漆清洗剂混溶性非常好。

c.抗缩孔性。向清漆中加入5%的回收溶剂进行了喷板试验,无缩孔产生。可得回收溶剂成分与质谱检测结果一致,无任何其他可产生缩孔的物质残留。

d.含水率。含水率过高会造成水与固化剂中异氰酸基团(-NCO)的微弱反应,长期以往会使得机器人管路存在堵塞风险。使用卡尔费休水分测定仪进行检测,含水量为0.09%,满足现场要求。

图9 清洗试验装置

图10 相溶性试验装置

最终,减压精馏工艺对清漆废油漆进行回收后得到的回收溶剂,通过各项指标分析和现场实际的长期使用验证,满足现场多次循环再利用要求。

4.2 设备系统运行情况

不仅在一汽-大众涂装车间,对于整个汽车行业也是首次采用减压精馏技术。所以对于该设备系统的运性、维护需要涂装现场人员更多的学习和了解。目前一汽-大众涂装车间的精馏系统也开发了“一键启停”系统,大大降低了涂装现场人员操作该系统的难度。目前该设备运行稳定,分离提纯的回收溶剂直接应用于现场机器人管路和旋杯等的清洗,清洗效果优良,无不良反应,并且回收溶剂可直接与新鲜溶剂任意比例混用,避免了新增回收溶剂存储设备,也简化了涂装现场使用清洗溶剂的管路系统。

在设备运行良好,回收溶剂产品性能满足现场使用的前提下,更需要关注设备的回收效率,目前在一汽-大众涂装车间运行的减压精馏设备可实现将清漆废溶剂的固含量浓缩至50%以上,剩余的溶剂作为产品全部回收再循环利用。一汽-大众涂装车间清漆废溶剂的固含量大约在18%~20%,相比行业内其它涂装车间10%左右的清漆废溶剂固含量算比较高的。结合原料(清漆废溶剂)固含量η1和塔釜浓缩液固含量η2可计算出该工艺设备的回收率超过60%。60%的回收率可显著降低现场清漆废溶剂的外委处理量和新鲜清洗溶剂的采购量。甚至在针对10%固含量的清漆废溶剂,该工艺设备可实现80%的回收率,其经济效益和环保效益优势将会更加突出。

图11 减压精馏设备

5 结束语

精馏技术作为成熟的工艺技术,再结合汽车行业涂装清漆废溶剂的特性采用减压精馏降低操作温度,能对清漆废溶剂中的清洗溶剂进行有效回收,在降低企业相关成本的同时,也能增加其环保和社会效益,可以明显降低单车危废产生量,使得汽车涂装向更加低碳环保的绿色涂装转型,助力汽车行业构建低碳制造和资源循环性经济。

最后,对于溶剂型色漆的清洗溶剂回收,此工艺也具有良好效果。目前汽车行业还存在部分企业在色漆上还是使用溶剂型色漆工艺,对此采用相同精馏工艺也能试验清洗溶剂的回收再利用。针对具体的物质体系,精馏塔的工艺参数及回收率需要通过试验进行具体分析。

不同主机厂的清漆、清漆清洗溶剂等供应商不同,成分也不同。同时,GB 38508—2020《清洗剂挥发性有机化合物含量限制》和GB 24409—2020《车辆涂料中有害物质限量》2 个标准从2020年12 月1 日开始执行,特别是对“苯含量”、“甲苯与二甲苯(含乙苯)总和含量”等的新要求,清漆清洗剂、清漆的成分变化较大。本文的相关技术数据不能直接引用,需要相应进行参数优化。