电热处理对Ti-55511合金黑斑组织演变及拉伸性能的影响

邵 晖,单 迪,张 慧,张赛飞,孙 峰,赵小花,王凯旋,孙利星,邹军涛

(1.西安理工大学材料科学与工程学院,西安 710048;2.西部超导材料科技股份有限公司,西安 710018)

0 引 言

Ti-5Al-5Mo-5V-1Cr-1Fe(Ti-55511)合金是一种具有高强度、高韧性及高淬透性的亚稳钛合金,也是目前先进飞机大型锻件的候选材料之一,适合用于制造飞机机身和起落架等大型承力结构件[1]。在锻造过程中,该合金局部大尺寸β晶粒内会析出高密度α相,这种组织也被称为黑斑组织;析出的α相在随后的两相区热处理时会发生粗化,导致合金的局部塑性降低[2-3],无法达到飞机锻件所需的韧性和抗疲劳性能要求[4-5]。

已有研究[6]表明,在低于Ti-55511合金相变点温度40 ℃下进行30 min传统热处理并空冷后,其大尺寸β晶粒未发生再结晶,且晶粒内部仍有大量位错。在保证β晶粒细化的前提下,在高于合金相变点温度15 ℃下进行30 min传统热处理并空冷后,β晶粒内的位错诱发α相析出的现象依然比较明显[3]。这说明通过传统热处理工艺消除合金中由β晶粒内位错引起的黑斑组织存在难度。与传统热处理不同,电热处理工艺将直流电直接通入合金进行快速加热,可提高合金再结晶形核率,抑制晶粒长大,并获得均匀细小的晶粒[7-8]。由电流诱发的热和非热耦合效应也可激发传统热处理不可能出现的合金元素快速迁移[9-10]、位错重排[10-11]、相变点降低[12]等现象。SONG等[13]研究认为,电致焦耳热效应是Ti-6Al-4V合金中α相发生再结晶的原因,电致焦耳热效应具有独特的“靶向效应”,低电导率位错缠结区域的电流密度大,焦耳热效应会瞬时促进位错回复和再结晶,形成小角度晶界。ZHAO等[10]对Ti-6Al-4V钛合金进行了电热处理,发现组织中α相小角度晶界数量增加到31%,抗拉强度和断后伸长率分别增加到1 400 MPa 和13%。此外,电流诱发的电子风力也会协同促进位错的重排和亚晶的形成,这些亚晶将进一步演变为小角度晶界,促进再结晶形核[14]。 然而上述电热处理工艺基本聚焦在密排六方α相再结晶细化的研究中,在体心立方β晶粒再结晶方面的研究较少。

因此,作者通过Gleeble3800型热模拟试验机对Ti-55511合金进行不同保温时间的电热处理,观察了黑斑组织的演变,分析了不同组织对合金拉伸性能的影响,以期为制备组织均匀的亚稳钛合金提供理论依据。

1 试样制备与试验方法

试验材料Ti-55511合金锻棒由西部超导材料科技有限公司提供,该棒材在β相区进行75%变形量开坯锻造,最终规格为φ320 mm,其化学成分(质量分数)为5.64%Al,5.24%Mo,5.03%V,1.01%Cr,0.89%Fe,余Ti。采用金相法测得合金的相变点为(885±5) ℃。将合金锻棒加热到930 ℃进行固溶处理,保温时间为30 min。采用线切割在固溶态合金棒上沿拔长方向切割出尺寸为10 mm×10 mm×10 mm的块状试样和尺寸为φ6 mm×17 mm的圆棒状试样,在Gleeble3800型热模拟试验机上进行905 ℃电热处理,升温速率为200 ℃·s-1,保温时间为10,20,40,60 s,电流密度为115 A·cm-2,空冷至室温。

将块状试样用200#,400#,800#,1000#,2000#砂纸依次打磨,并进行抛光和腐蚀,腐蚀液由体积比1…2…5的HF、HNO3和H2O组成,腐蚀时间为5~10 s,使用OLYMPUS型光学显微镜(OM)观察显微组织,利用JSM-6301F型场发射扫描电子显微镜(SEM)电子背散射衍射(EBSD)方式进行相取向分析。在固溶态合金中切取厚度为0.5 mm的片状试样,用1000#砂纸减薄至0.1 mm,再进行电解抛光减薄,双喷腐蚀液由体积比5…95的高氯酸和甲醇组成,环境温度为-20~-30 ℃,双喷电压为25 V,采用JEM-3010型透射电子显微镜(TEM)观察黑斑形貌。采用XRD-7000型X射线衍射仪(XRD)分析固溶态合金的物相组成,扫描速率为8 (°)·min-1。按照GB/T 228-2010,将圆棒状试样加工成标距尺寸为φ3 mm×15 mm的拉伸试样,在INSTRON 5975型拉伸试验机上进行拉伸试验,拉伸速度为1 mm·min-1。使用JSM-6301F型场发射扫描电子显微镜观察拉伸断口形貌。

2 试验结果与讨论

2.1 固溶态合金显微组织

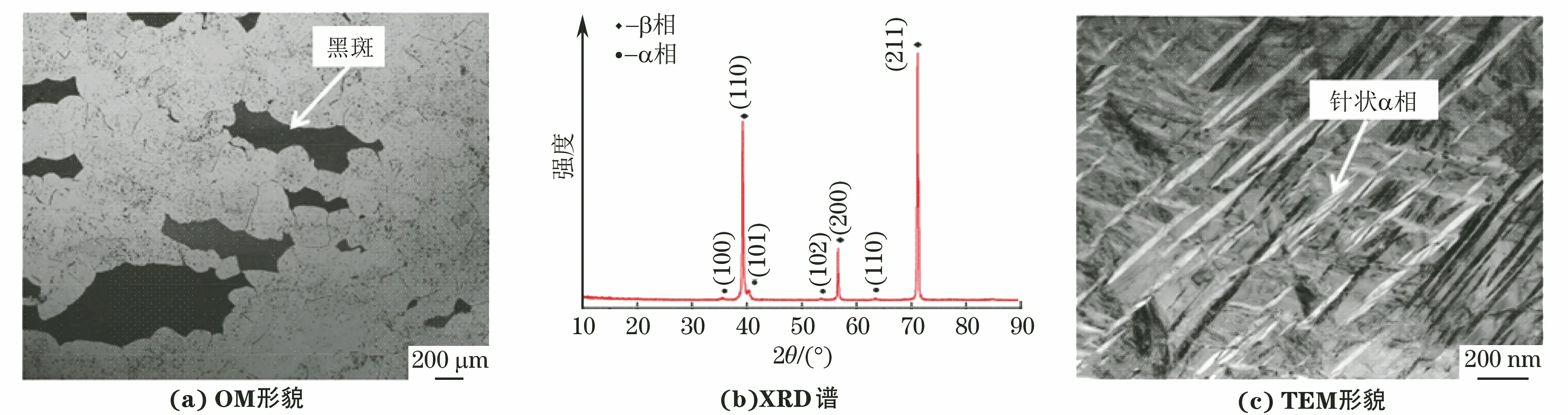

由图1可见:固溶态试验合金内部出现黑斑组织,大尺寸晶粒呈现黑色拉长形貌,晶界曲折而不规则;合金组织由α相和β相组成,其中β相的(110)和(211)晶面衍射峰明显较强,这表明在合金中存在上述晶面的织构分布;黑斑区域内有高密度针状α相析出,这些析出α相沿特定方向有序平行排列。FURUHARA等[15]认为高密度α相的析出是由位错应变场导致的,而且α相(100)面平行于β相(112)晶面。

图1 固溶态合金的显微组织和XRD谱Fig.1 Microstructure (a,c) and XRD pattern (b) of solid soluted alloy

由图2可见,合金试样中黑斑区域G1和G2晶粒分别有(110)〈001〉Goss和(100)〈001〉Cube典型织构取向。正常晶粒内仅存在少量亚晶界,而存在织构的晶粒含有高密度的角度在1°2°的亚晶界,并有较高的晶格畸变能。这是因为在高温变形时两种织构晶粒属于难变形晶粒[5],滑移系开动数量少,不利于位错交滑移,冷却之前大量位错被保留下来,形成大尺寸回复态β晶粒,导致在后续冷却过程中由位错诱发了高密度α相析出。

图2 固溶态合金中黑斑区域的EBSD形貌Fig.2 EBSD morphology of black spot regions in solid soluted alloy:(a) grain orientation map; (b) pole figure of G1 and G2 grains;(c) grain boundary distribution and (d) Kernel average misorientation

2.2 电热处理过程中黑斑组织演变

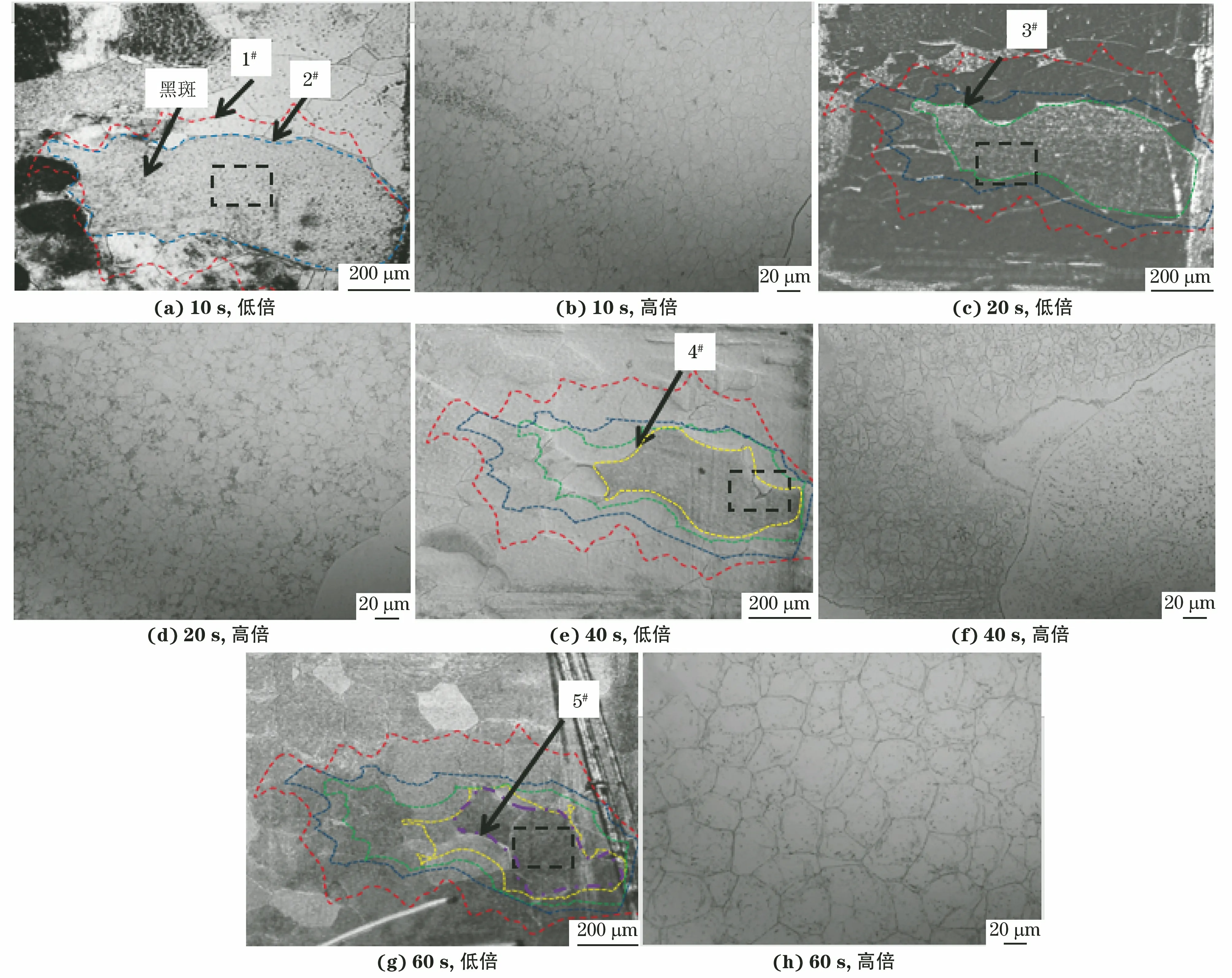

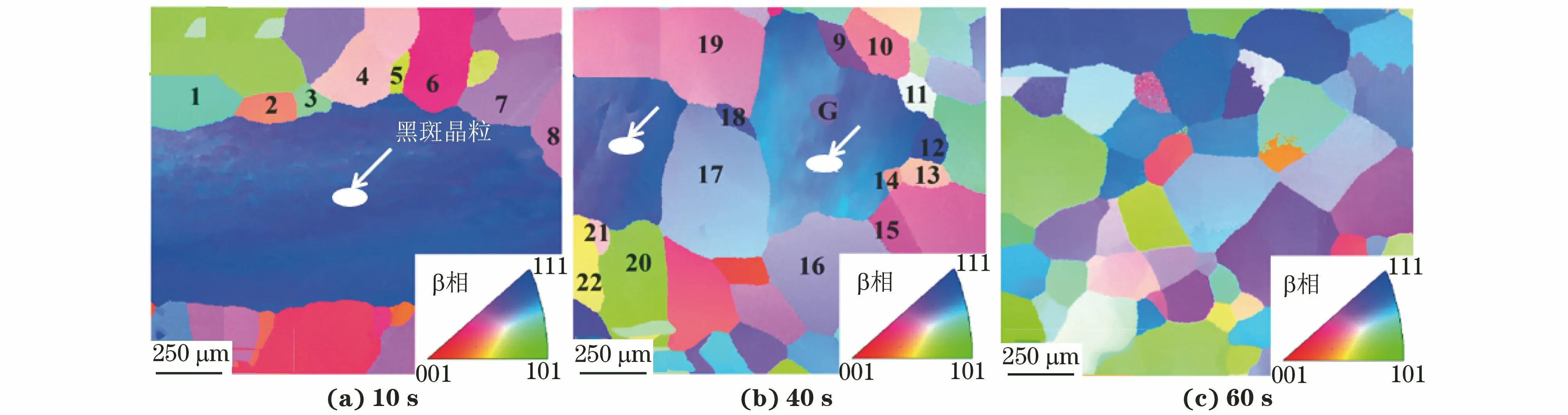

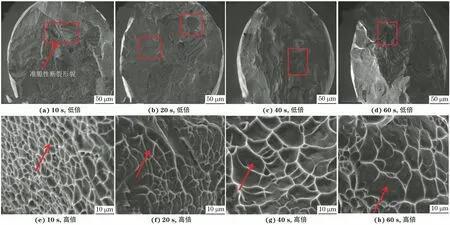

图3中1#,2#,3#,4#,5#虚线分别表示固溶态以及电热处理不同时间后黑斑轮廓。由图3可见:随着电热处理时间延长,黑斑组织面积逐渐减小,其面积分数由固溶态的23.5%下降到电热处理60 s时的2.1%,β相内部针状α相陆续消失;β相在电热处理10 s时开始出现再结晶,当电热处理时间延长到60 s时,再结晶晶粒长大,平均尺寸由10 μm增加到27.3 μm。由图4可见,电热处理10 s后,合金黑斑中大尺寸β晶粒形貌完整,当电热处理时间延长至40 s时,黑斑组织内部出现大量大角度晶界,编号晶粒与残留黑斑晶粒取向差均高于15°,其中编号13,18,19,20的晶粒与黑斑晶粒取向差在40°~50°。在电热处理过程中,合金中大角度晶界向具有高畸变能的黑斑区域发生竞争迁移,但再结晶晶粒并未出现择优取向。

图3 不同时间电热处理后合金的显微组织Fig.3 Microstructures of test alloy after electric heating for different times: (a,c,e,g) at low magnification and(b,d,f,h) at high magnification

2.3 拉伸性能及断口形貌

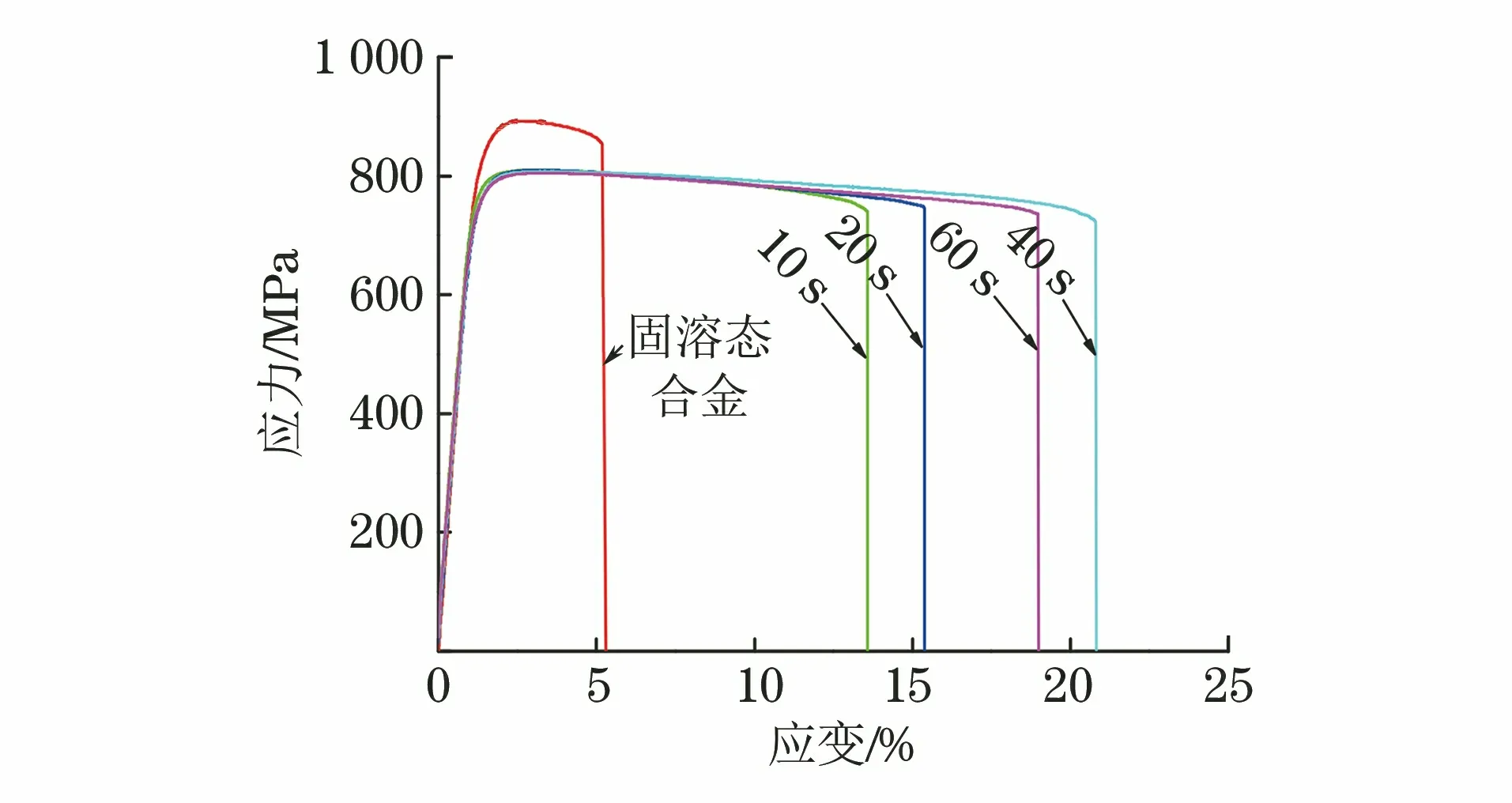

由图5可知:固溶态合金的抗拉强度和断后伸长率为905 MPa和5.14%,电热处理10,20,40,60 s后合金的抗拉强度分别为810.3,810.7,808.0,805.1 MPa。当电热处理时间延长到40 s时,断后伸长率由固溶态的5.14%提高至20.8%。这是因为固溶态合金中高密度针状α相的析出导致局部β晶粒硬化,降低了合金的塑性,而电热处理可使α相快速转变为β相,且有助于位错重排诱发β相晶粒发生再结晶,从而显著改善合金的塑性;当电热时间延长到60 s时,断后伸长率降低至19.0%,这是因为合金中β相再结晶晶粒长大,使得合金易发生颈缩而导致断后伸长率降低。

图4 不同时间电热处理后合金黑斑区域的EBSD取向图Fig.4 EBSD orientation maps of black spot regions of alloy after electric heating for different times

由图6可见:相比于其他处理时间,当电热处理时间为60 s时,合金断口断面起伏最大,颈缩现象最明显,这是因为合金中大角度晶界阻碍位错运动的程度增加,易导致合金颈缩和变形失稳;不同时间电热处理的合金断口均呈现韧窝和准解理断裂的复合形貌,但当电热处理时间为10 s和20 s时,合金拉伸断口上的韧窝尺寸较小,相应合金强度较高。

图5 不同时间电热处理后合金室温拉伸应力-应变曲线Fig.5 Room temperature tensile stress vs strain curves of alloy after electric heating for different times

3 结 论

(1) 随着电热处理时间的延长,Ti-55511合金中黑斑晶粒周围向内部发再结晶长大,导致其含量逐渐减小,从固溶态的23.5%(面积分数)下降到电热处理60 s时的2.1%。

(2) 与固溶态合金相比,电热处理后合金抗拉强度下降,断后伸长率增大;随电热处理时间延长,电热处理合金的抗拉强度基本不变,断后伸长率先增后降,当电热处理时间为40 s时,断后伸长率最大,达到20.8%。

(3) 不同时间电热处理的合金断口均呈现韧窝和准解理断裂的复合形貌,当电热处理时间为10 s和20 s时,断口中韧窝的尺寸较小。

图6 不同时间电热处理后试验合金拉伸断口SEM形貌Fig.6 Tensile fracture SEM morphology of test alloy after electric heating for different times: (a-d) at low magnification and (e-h) at high magnification