陶瓷膜分离技术在矿井水处理中的研究

0 引言

我国煤矿面临煤炭产区严重缺水和矿井水污染环境两大难题,中国煤矿每年外排矿井水约38亿立方米,矿井水利用率仅22%,北方大型煤矿矿井水利用率不足20%。因此,如何高效合理地处理矿井水是每个相关企业都面临的难题。

随着矿井水资源化利用和排放标准日趋严格,传统的“混凝+沉淀+过滤”技术已不能满足排放要求。传统矿井水处理工艺自动化程度不高。以陶瓷膜分离技术为基础发展起来的水资源处理技术,涵盖超滤、反渗透、纳滤的集成组合,对实现煤矿区的矿井水处理意义重大。

1 陶瓷膜概述

1.1 陶瓷膜的概念

陶瓷膜又名无机陶瓷膜,是由无机复合陶瓷材料采用特定工序所生产的非对称膜。陶瓷膜通常包括陶瓷层、管状膜和扁平陶瓷膜。陶瓷膜管壁上密布着微孔。在高压水的作用下,液体原料顺着膜管流出膜。小分子(或液体)材料通过薄膜,高分子(或固体)材料被薄膜拦截,从而实现了分散、浓缩、净化与保护的目的。陶瓷膜平板表面密布小孔,由于尺寸在薄层规定的孔径范围内,所以如果渗透材料的分子直径不同,渗透性也就有所不同。薄层两端的压力为主要推动力。由于薄层是一种过滤介质,在特定压力的作用下,当进料液流经膜表面时,水和无机盐的允许含量较低。小分子化合物穿过涂层表面,以防止悬浮液、胶体和水微生物等聚合物材料的传播。陶瓷膜具有净化效率高、加工效果稳定、理化稳定性好、耐酸碱、耐有机溶剂、抗霉、耐热、耐化学污染、机械强度高、可再生性能好等优势,分离工序简单,能耗较少,运行保养简便,使用寿命长等优点。在许多领域,例如精密化学品,可以执行分散、去除、净化、浓缩、灭菌和脱盐处理技术。

1.2 陶瓷膜的原理分析

陶瓷膜分离工艺是一个“错流过滤”型式的流体分离工艺程序:主要材料液体在膜管内高速流淌,在气压驱使下含有中小分子组成的渗透液沿与之相垂直方向向外界穿透膜,含有大分子组成的混浊稀释液则被薄膜所拦截,从而使流线自由运动以实现分散、浓缩、提纯的目的。

陶瓷膜的空隙率为30%~50%,孔径为50nm~15μm,以陶瓷为载体,采用水溶胶-凝胶法或其他工艺制备不对称复合膜。用于剥离的陶瓷层的结构通常是基底层(也称为载体层)、过渡层(也称为中间层)和膜层(也为绝缘层)的三明治结构。背光层的孔径通常为1~20μm、空隙率为30%~65%,用于提高涂层的机械强度。中心层的孔径通常小于背景层的孔径。该功能是防止粒子在薄膜制造过程中渗透到多孔支撑层中,厚度范围约为20~60μm、空隙率约为30%~40%。胶片具有分散功能,孔径为0.8nm~1μm、厚度约3~10μm,所有空隙率约为40%~55%。整个膜的多孔分布从支撑表面到整个膜层逐渐减少,形成不对称的结构分布。

根据孔径,陶瓷滤波器膜分为微滤波器(孔径大于50nm)、超滤波器(孔径2~50nm)、纳米滤波器(孔径小于2nm)等。在离心力的作用下,产品超薄的分子层被切断,达到净化的目的。

1.3 陶瓷膜的优势

①陶瓷膜的分离效率高。

②机械稳定、物理化学稳定能力好、抗酸碱。

③抗有机溶剂、抗菌、耐热、抗化学污染。

④机械强度高、再生性能好。

⑤孔径分布相对较窄、无污染、无残留,是一种绿色的环保科技。

⑥分离流程简单、能耗少、运行维修简单。

⑦筛选准确度很高、滤液澄明度较高、杂物浓度低、保留了原有配制的主要成份、并增加了有效成份的浓度。

⑧筛液中的杂质蛋白、鞣质、果胶浓度降低、从而使后续的有机超滤/纳滤膜在过滤或浓缩时的膜污染程度降低、水通量增大,洗涤时间和寿命都得以增长。

2 项目背景

目前,某矿矿井水处理规模约为160m/h,现主要采用调节、混凝、斜板沉降、机械过滤、消毒等工艺。目前,煤矿的井底污水经处置后主要回用作井下灭火、洒水和地面绿化,少量的工业废水则排入汾河。回用水体,应当符合国家消防用水和地下洒水水质标准《地下消防工程和大型煤矿洒水设计技术规范》(GB50383—2016)和《城市废水回收再生利用城市杂用水水质》(GB18918—2002);排出水体符合《煤炭工业排污规范》(GB/T1892—2002)。按照国家有关的环保规定,由于目前所有矿井理站处置后的出水SS、COD、氨氮废水、石油类、阳离子表面活性剂等技术指标均不能满足地表水三级达标要求,所以,政府必须对所有的矿井理站进行提标整改。

3 工艺设计

3.1 设计思路

矿井水处理站重组和重建面临两大困难:第一,为了确保地下煤矿的正常开采,矿井水处理站必须确保在整改期间持续运行。第二,处理后的出水水质必须达标:回用水体满足《地下灭火与喷煤设计规范》(GB50383-2016)中的地下水灭火与喷灌水质规范和《城市污水循环利用规范》(GB18918-2002)中的各个城市区域的水质规范;出水水质达到国家地表水三级标准。

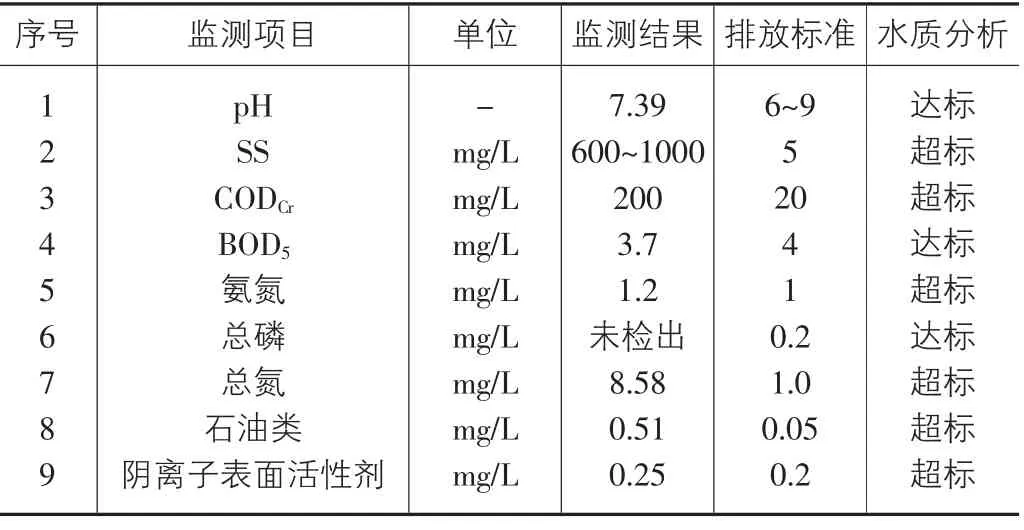

一般而言,不合格的矿井水水质指标主要是表1所列的九项指标。通过对实际水体的检验,水体指数的相对值见表1。由表1可知:主要超标原水标准元素为SS、COD、氨氮废水、总氮、油和阳离子表面活性剂。只有当污染水体为湖泊和水库时,才能评价总氮指数。如果污染水体为汾河,则无法检测总氮指数。

表1 原水主要水质指标

分析表1中的原水水质后,主要是煤粉、石粉和粘土,超过SS和COD指数,可通过沉淀去除。矿山挖掘机、液压支架等机械设备有时会在地下水体中掺入大量的排油和乳化液(约0.2~0.49mg/L),导致超过矿井水体的含油指数。此类化合物由于密度较水体小,无法使用普通沉积的方式来消除,给矿井水的处理带来了麻烦。在常规处理方式中,投加巨量的PAM助凝剂也是致使阳离子表面活性剂超标的重要因素。面对以上浓度的超标项目,则需要在净化工序中考虑到油品组成化合物的除去工序,并尽可能减少药物投加量。通常方案为提高药物投加量,但实际的处理效率却并不理想,且加用量也较大,无法从根本上处理矿井水体的油污问题。

大量工程实践都证明,必须选用适宜的膜过滤工艺才能解决上述问题。最常见的无机薄膜为陶瓷膜,该薄膜耐油污力较强,适用于石油工业废水的处理施工。陶艺膜是由陶艺材质(氧化物铝、氧化物锆等)所构成的不对称分离薄膜,呈单管状和多形式状,在操作压力的影响下,污染物在膜管内错流流动,流经膜孔径的物体部分经由膜孔径流入渗透侧形成筛液,开口以外的物体被膜管截留,形成稀释剂,达到净水的目的。就全世界来说,无机陶瓷膜过滤是目前最领先的工艺技术。该技术的好处是出水水质好,水质稳定,进水条件较宽。也不需要太多复杂的预处理。预处理后,进入膜体中的悬浮物浓度不应大于2000mg/L,才符合进入要求。另外,因为该过程中不需加入其他药剂,所以并不能造成阴离子表面活性剂的进一步过量,对油性化合物的生成不太敏感,膜管易于清洁,并具有很强的再生能力,因此,出水水质可满足国家地表水三级标准的具体规定。同时,应用无机陶瓷膜过滤法技术的滤波体系占地面积较小、布局灵活,能够确保既有的矿井理站不停站改造,因此非常适合矿井水处理站提标改建工程项目。弊端是投入成本较高,且系统在长期运转后膜通量减少,系统回流比高,通常是5∶1,而超高回流比会使得调节池废水的含量增加,排泥频率也会提高。

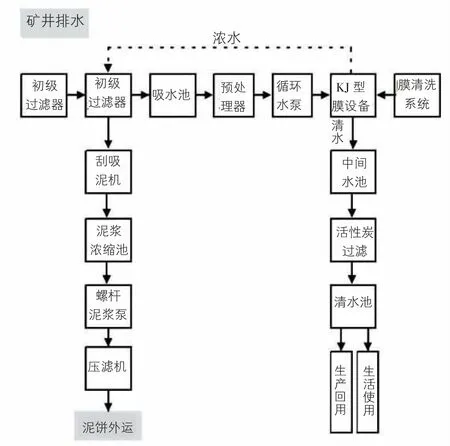

3.2 工艺流程

矿井水经水泵上升至地层后,首先流经粗滤网,然后流入预沉淀调节池。预沉调节池的主要功能是将大颗粒污物预沉在井底一侧,调节供水平衡,使整个系统连续地工作。进入预沉淀调节池的煤矿水先是经过外溢进入干吸池,然后再经过预处理器前置层滤网,然后再经过循环水泵吸入无机陶瓷膜的过滤装置。经无机陶瓷膜过滤装置处理后的矿井水主要包括两部分:一部分为经净化后的透明液体,经由清水管路直接进入洁净池;另一部分则是取一定量的纯化水溶液,经由回流管回流至预沉淀调节池进行循环净化。排入净水池的矿井水能满足《生活饮用水卫生标准》(GB5749-2006)的指标要求。其排放主要包括两部分:一是地面回用和井底回用;另一部分的矿井水经消毒后用作工矿卫生用水;其余部分向外排放。

无机陶瓷膜过滤装置在实践工作中经常出现的难题主要是膜的污堵,因此为确保装置持续、平稳地工作,在控制系统中须设有冲洗控制系统。而冲洗控制系统中又包括了现场机器冲洗装置和现场化工冲洗装置两个部分。线下机器清洁安装设计有手动反冲洗时间,常为3~5min,并依据调试状况加以调节。而线下化学清洁管理系统则针对膜污染的状况定期上线自动冲洗,清洁持续的时间常为1~2个月,并依据膜通量的衰减状况调节。线下机器清洁与化学清洁,都确保了净化系统的长时间平稳工作。

3.3 工艺设计

根据矿山现状,矿山改造后的废水处理控制系统将选用三套Ⅶ-3无机陶瓷膜过滤设备,两用一备。单机运行,生产能力约80m/h,整个控制系统的日空气净化力将达到3200m/d以上。装置中使用的37通道管状陶瓷膜直径为800nm,膜设计流量为60L(/mh),总膜面积约2700m。

3.3.1 调节池

针对矿井水水量失稳的特征及其富集抽放的特征,将调整水池的工程设计用来舒缓和调整水量,以提高进入后级净化系统运行水体的稳定能力。同样,充分考虑到矿点抽放时段的集中和应付矿山突发状况,在施工过程中要全面考察调整水池的适应能力。设计调节水池二个,单座长度为40m×6m×5m(H),总容量为1200m,由钢筋砼结构构成,设计排水量贮存时限在井下最高排放量时不少于6H。并配合设有刮泥机二台,规格为:B=6m,N=0.37kW。

图1 提标改造工艺流程图

3.3.2 污泥浓缩池

为进一步提高污泥的脱水效果,设计了一座规格为4m×5m×5m(H)、中间分隔、全开、有效容积为80m的钢筋混凝土结构水箱。

3.3.3 压滤间

充分考虑坑底排水SS指标在600~1000mg/L左右,针对污泥高含水率的特性,选择技术成熟、安全的手动张力板压滤机和框架压滤机。采用结构式滤板和压滤机,污泥含水量大约70%~80%。它还具备了安全性高、工作强度低的优势。避免了卧式分离设备噪音大、带型压滤机事故率高、运行过程复杂等问题。同时,充分考虑到操作的简便,原设计压滤室使用了钢筋混凝土的框架结构,规格为6m×4.8m(H)。提升压滤机装置和压滤机,将成型的水泥饼通过滤斗直接落入停止的输送设备中,便于向外运输,提高效率和强度。设计中采用了一套xy40/630-30u全自动板框压滤机。整个钢筋混凝土框架结构的建筑面积约为60m。

3.3.4 净化车间

污水处理厂一般采用混凝土或钢砖结构,建筑规格为10m×18m×4.8m(H),总面积约180m。安装了三套vii负三无机陶瓷膜过滤设备,单台设备产量约80m/h。净化空间内还设有机械清扫系统、化学清扫系统,以及陶瓷膜的过滤设备。

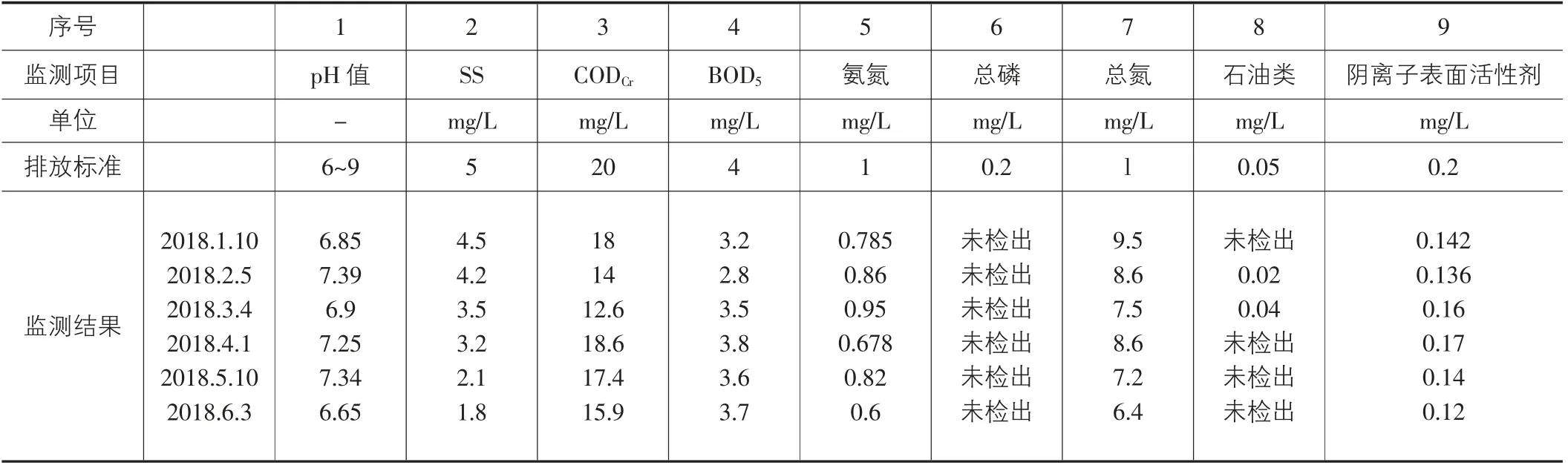

3.4 运行效果分析

在矿井水处理站升级改造过程中,首次安装了无机陶瓷膜滤水设备。因为设备占地面积较小,无须拆除原来的矿山水处理装置,能保障矿山的正常生产。通过改造,经过了一段时间的调试与操作,水排放得比较均匀,膜流速基本维持在50~60L(/mh),单台机组的平均总产水量大约为80m/h。表2为出水主要水质表。

表2 出水主要水质表

3.5 运行成本分析

本项目所处的区域矿山地下水资源使用收费大约为0.6元/吨,采用无机陶瓷膜处理工艺提高矿井水的流出质量,基本能够达到一般家庭生活自来水国家标准(水质硬度及离子指数除外),如果其质量基本能够达到矿山内一般的生活用水要求,则能够降低地下水资源开发量。该技术的实施成本约为0.41元/吨,而根据相同的处理效果,常规矿山废水处理技术的实施成本约为0.8~0.9元/吨,随着水价的上涨和水资源成本的快速增加,该工艺技术已显示出可观的效益。

4 结语

综上所述,本文结合实例研究了陶瓷膜分离技术处理矿井水的工艺,并在实际应用后对运行效果和成本进行分析,发现不仅能够更好地对矿井水进行处理,也节约了成本,因此,使用陶瓷膜分离技术处理矿井水,值得进一步的推广。