污水处理厂PLC控制系统升级改造

李墨洋,高晓光,李少鹏,丁玉美

(天津创业环保集团股份有限公司,天津 300381)

自控系统能够保证污水处理系统可靠运行、降低能耗、节约人力[1];因此完整的自动化控制系统成为工业控制领域的重要话题。由于污水处理厂原有自控系统已运行多年且历经多次改造,存在系统老化、设备配置不统一、无法在同一框架下进行控制管理等问题,对工艺运行和设备管理造成很多不利影响。为此,本文以实际工程为例,提出一种自控系统改造方案,将新增系统融入原有工业控制以太网并使用新软件对控制系统进行组态整合,可以实现对厂区新建及原有设备的监视、控制,最大程度将新老系统融合在一起,满足工艺运行要求。

1 系统现状及存在问题

1.1 污水处理厂概况

某污水处理厂升级改造后处理规模为15×104m3/d,新增的主要运行生产类设备包括:二级提升泵、磁絮凝装置、三级提升泵、纤维转盘滤池、臭氧催化氧化装置、次氯酸钠加药装置等。

现状自控系统采用计算机和PLC组成的集散型分布控制系统,网络结构采用快速环状以太网结构,由中央控制室的监控工作站及4座分控站组成。中央控制室设置一套监控工作站,用于对污水处理厂工艺过程进行集中管理。

1.2 存在问题

1)原自控系统已运行多年,经历多次维修改造,存在设备老化、现场设备接口繁多杂乱、设备型号和通讯方式不统一等诸多问题,需要对原有自控系统进行整理,清除停用点位、对系统中老化损坏的点位进行维修。

2)新增工艺,特别是一些流程复杂的工艺段,如磁絮凝装置、纤维转盘滤池等均由自身集成的子系统独立控制,要考虑如何将这些子系统妥善对接,尽可能提高系统整体的稳定性与可靠性。

3)现状和新增系统集成在统一的框架下集中管理,需要考虑多种特殊情况,如新旧系统数据通信、控制任务分配、整体结构精简、人机交互便捷等。

2 自控系统改造方案

2.1 设计原则

1)应具有较高的可靠性,服务器可备份保存数据、具有主备双工等技术,确保发生故障时可快速启动备用系统。

2)应具有较高的可维护性,支持自诊断、远程调试和下载等功能[2]。

3)应具有较高的自由度,兼容多种标准模块和接口,支持多种标准协议的数据通讯[3]。

4)应具有较高延伸性,在统计好资源配置的基础上适当扩充,便于后期运行设备、监控仪表的更换和增加。

5)充分利用现状控制系统,尽可能保留网络、信号,不得对现状控制柜及配电柜进行大幅拆改。

2.2 硬件部分

采用“集中监控、管理,分散控制”的集散型系统[4]。新系统与现状自控系统各自独立,在中控室内实现信息互传,组态整合。综合污水处理工艺过程、构筑物布局、设备和检测仪表分布等相关因素,由一个中央控制室、四个现场控制站、联结各层之间的全厂实时工业控制网络组成集散型控制系统。

中央控制室由工程师站、操作员站和组态软件组成。现场控制站由PLC、HMI和远程I/O站组成,既可以受到上位机的监视与控制,也可以独立运行,确保运行生产过程的安全稳定。

2.2.1 自控设备

1)西门子S7-1500PLC。采用模块式PLC结构,各部分模块可根据实际需求自由组合,大大提高了现场硬件布置的便捷性和灵活性;具有CPU现实模块,可直接查询CPU状态、CPU诊断信息,也可以对PLC进行简单的参数设置、查看和修改变量,降低调试和故障检查的难度;可使用博图TIA作为编程软件,可应用一切软件专为此设备设计的新功能,包括硬件组态、网络连接、上位机组态和软件编程等,最大程度共享HMI/PC与PLC之间的资源。

2)博图TIA作为组态软件,可将simaticS7体系内的大多数设备统一集成在一款软件中进行相应的配置、编程和调试。各设备组态、配置和编程工作高度集成,各部分在组态环节中出现的参数、变量以及在编程过程中使用的数据可以高度共享[5];各部分的数据集成并统一管理,确保信息层、控制层、设备层之间所有数据成为一个整体;所有部件的通信集成配置和管理,使得通信更为高效,因全部信息集成在一款软件中,因此在编译过程中可自动匹配通信双方的相关协议和配置。

2.2.2 自控系统硬件布置

中央控制室在综合楼内,设置中央监控计算机2台,数据存储服务器1台,另设通用接口装置、网络通讯系统、不间断电源、系统监控软件、综合信息化管理软件等相关设备。

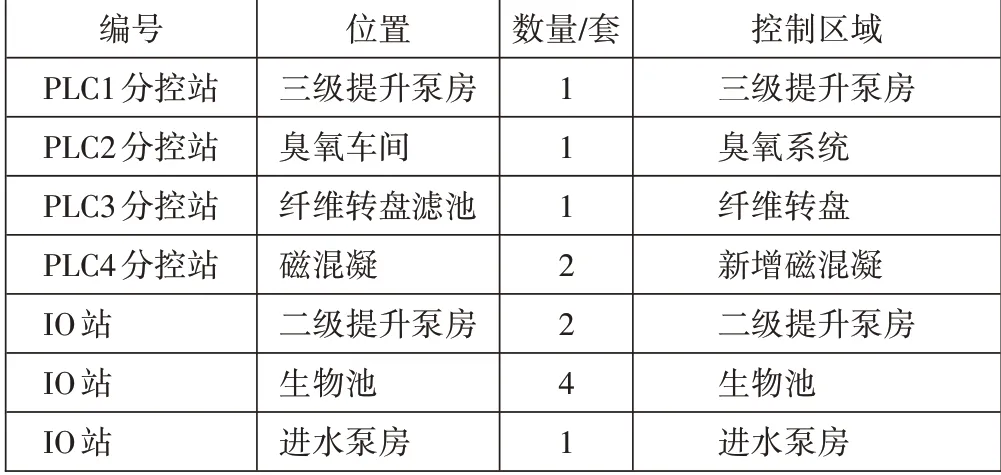

现场控制站布置在运行生产设备附近,每个控制站均配备网络通讯系统及不间断电源,见表1。

表1 控制站分布

进水区IO站主要负责采集进水水质、进水泵运行情况、进水流量等数据。生物区IO站负责采集回流污泥泵运行情况、剩余污泥泵运行情况、推流搅拌器运行情况、二沉池刮泥机运行情况、回流流量、剩余流量、空气管流量、溶解氧、ORP、污泥浓度数据。

控制系统网络以工业以太网交换机为核心,采用1 000 M光纤工业以太网建立环形网络,每个PLC子站之间使用全双工通信,主站与远程IO站之间使用半双工通信控制系统。见图1。

图1 控制系统以太网结构

2.2.3 自控系统硬件组态

硬件组态是在计算机软件中配置与硬件有关的所有信息,包括各模块IP地址、设备名、各种参数以及其中各个输入输出通道的地址等;这些信息需要编译并下载到CPU模块中并根据这些组态信息识别各模块,配置各模块参数、关联映像存储器与各模块中的输入/输出通道上的数据以及通过CPU获知总线上的各设备和需要通信的数据格式,在总线上周期性地访问各设备,进行数据交互。

2.3 PLC程序设计

2.3.1 主要环节的控制逻辑

设备的控制逻辑需要针对特定的被控对象单独设计,不过对于任何被控对象,都遵循“输入决定状态,状态决定输出”的原则{6}。

2.3.2 旧系统数据读取

旧系统使用S7300系列PLC作为控制器,部分独立子站使用S7200SMART系列PLC作为控制器。前者虽可以使用博图平台组态,但旧系统设备点位多,工程量大且不符合新旧系统独立的设计原则;后者不属于博图平台,无法直接组态,使用KEPSERVER作为OPC服务器,通过OPC中转建立博图WINCC与PLC变量的关联。

2.4 人机界面组态设计

所有人机界面的配置与设计均由博图TIA实现。设置HMI设备与PLC之间的连接,根据实际情况选择HMI设备与PLC的通信方式,确保PLC与HMI设备正常通讯。定义HMI变量,将提前规划好的需要在人机界面显示的变量统一输入并将这些变量与PLC变量进行关联。绘制HMI界面、设置控件报警和配方等,将其与HMI变量相关联,使用画面管理及控件实现画面切换、数据显示、报警动画等功能。

设计好的监控界面包括工艺流程、各工艺段监控、历史数据、报警和事件管理。可以通过各工艺段监控完成对运行设备的状态监视和远程操作;在历史数据界面查看运行数据并可以生成导出数据报表;在报警和事件管理界面可以查看设备状态。

3 结论

1)系统可以准确读取、显示污水处理厂原有设备与新增设备的数据、状态,可实时记录数据,可按需求生成数据质量报表供运行人员参考或导出。

2)具备故障报警功能,可针对设备故障和PLC处理器故障做出报警,可生成设备运行台账方便运行人员排查故障。

3)运行人员可以通过中控室操作员站或现场触摸屏远程操作设备、调整工艺运行参数。

4)在自动运行模式下可实现纤维转盘滤池的自动运行、三级提升泵池及出水泵池的液位自动控制。

未来要继续以污水处理厂降低能耗、改善水质、节约人力成本为目标、在设备运行的精准控制方面做进一步研究。