高过载联动薄膜压力敏感芯片仿真分析

赵鑫宇,揣荣岩

(沈阳工业大学信息科学与工程学院,沈阳 110870)

1 引言

MEMS压力传感器是MEMS产品中最早开始研制的微传感器,是MEMS传感器的一个重要研究方向[1]。经过50多年的发展与研究,MEMS压力传感器在工业工程、汽车电子、航空航天以及科研实验等领域得到了广阔的应用[2~3]。压力传感器作为最成熟的MEMS器件之一,在大量程(100kPa以上)已经实现商业发展。测量100kPa以下压力的小量程压力传感器,由于制备困难以及工艺成本较高等因素相对发展较慢,而针对微小量程(10kPa以下)压力传感器更是不常见[4]。由于微小量程压力传感器的量程较小,在运输存放过程容易因过载问题发生损坏。在工业工程、航空航天以及汽车电子等领域中的使用环境更是对其过载能力有着较高的需求,这对MEMS压力传感器的抗过载能力提出了新的挑战与要求[5],所以有必要研究具有较高过载能力、可适用于极端苛刻工业环境下的微小量程压力传感器。

2 传感器结构

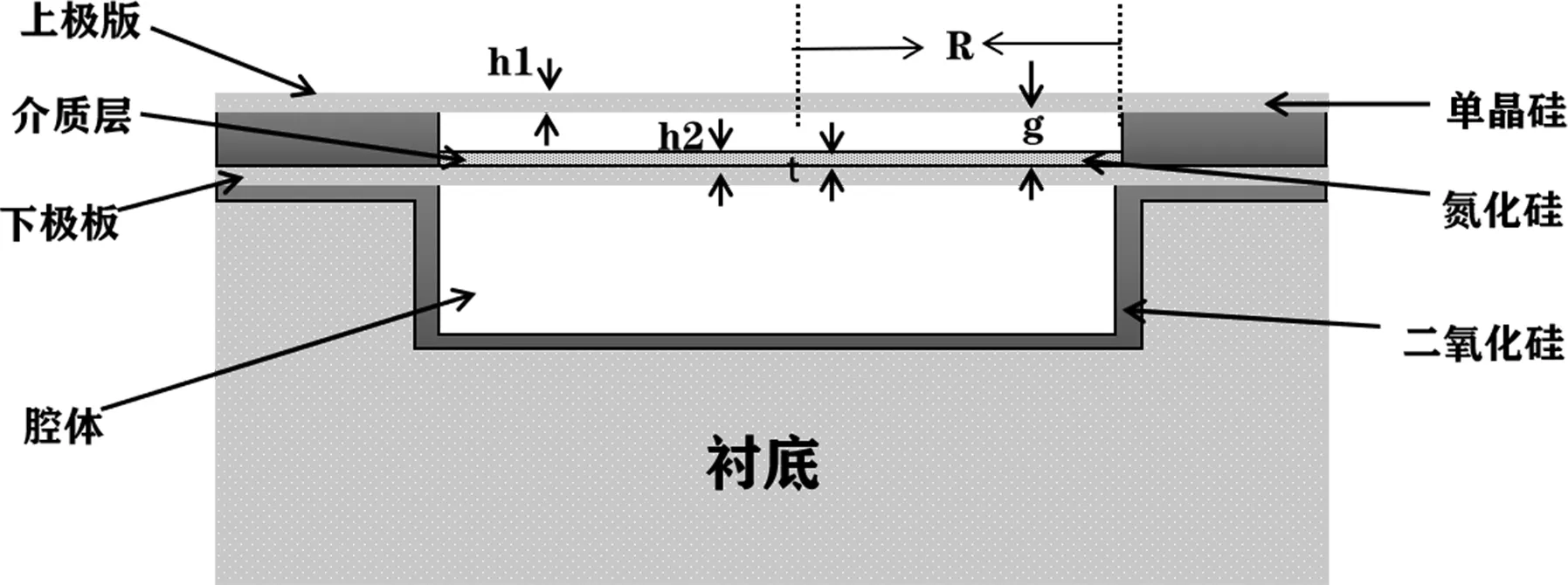

所设计的联动薄膜电容式压力传感器主要由上下联动的感压极板、腔体、介质层和衬底五部分构成,敏感结构如图1所示。其中h1为上极板厚度,h2为下极板厚度,R为极板半径,t为介质层厚度,g为腔体高度,r0为上下极板接触面积半径。

图1 联动薄膜压力敏感芯片结构示意图

联动式压力敏感结构在衬底与上极版之间增加了悬空可动的下极板,当外界施加较小的负载压力时,上极版与介质层不发生接触,此时敏感结构的工作状态为非接触模式。当负载压力继续增加,上极版产生较大挠度形变,负载压力达到一定值时上极版恰好与位于下极板上方的介质层接触,此时施加的压力被称为接触压力Pt。当负载压力超过接触压力Pt时,敏感结构开始进入接触工作模式。随着压力的不断增加,下极板会随着上极版产生的较大形变而产生形变,因此形成联动效果,其接触工作模式如图2所示。

图2 压力敏感结构接触状态示意图

联动式压力敏感结构的感压膜片采用微米级的单晶硅感压薄膜,基于单晶硅尺寸效应的断裂强度来提高压力敏感结构的过载能力。增加的悬空可动下极板会对上极版形成明显的依托作用,这种联动效果调节了上极版的形变状态,使输出电容平缓稳定的增加,提高了压力传感器的输出特性[6],同时下极板对上极版的支撑联动作用也会提高压力敏感芯片的过载能力。

3 有限元仿真及尺寸优化

电容式压力传感器的过载能力主要取决于敏感结构感压膜片的应力分布以及感压膜片材料的断裂强度。感压膜片所受到的最大应力随着加载压力的增加而不断增大,当膜片任意位置的最大应力达到弹性应变的极限,甚至是单晶硅材料的断裂强度时膜片就会发生断裂,导致传感器失效,此时所施加的压力便为压力敏感结构的最大过载压力。影响联动式压力敏感结构过载能力的主要参数有上极板厚度、上极版半径与上腔体高度。下极板与介质层的尺寸参数会影响联动式压力敏感结构的输出特性,将下极板厚度与上级版厚度比值设为1,介质层厚度设为0.1μm以4kPa量程为例,通过有限元仿真软件仿真敏感结构尺寸与过载能力的关系。

3.1 单晶硅尺寸效应

由相关文献可知,单晶硅材料的断裂强度具有尺寸效应[7],当单晶硅薄膜的厚度远远小于长度与宽度时,膜片的断裂强度主要取决于薄膜的厚度。参照文献[8]和[9]中试样尺寸对单晶硅尺寸断裂强度的实验结果,可得到单晶硅厚度为0.255 μm、1.91 μm、17μm、520μm样品的测试数据,计算不同厚度单晶硅薄膜断裂强度的平均值,并对上述四组实验数据进行函数拟合。所得到的单晶硅薄膜断裂强度与厚度的关系如图3所示。

图3 单晶硅薄膜断裂强度对厚度关系曲线

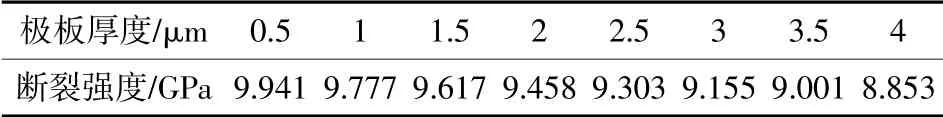

根据图中单晶硅尺寸效应的拟合曲线,可计算出不同极板厚度下的断裂强度值,如表1所示。

表1 不同厚度单晶硅材料断裂强度值

3.2 过载能力仿真分析

基于单晶硅的尺寸效应来研究敏感结构尺寸与过载能力的关系,首先要确定厚度一定敏感结构具有相同量程时,腔体高度对过载能力的影响。以上极版厚度为2μm、h2/h1为1、介质层厚度为0.1 μm、下腔体高度为20μm为例,仿真过程保证线性压力范围内非线性度小于1%。

改变腔体高度,针对量程不变时不同腔体高度所对应的极板半径进行仿真,结果如图4所示。可见,在厚度一定敏感结构具有相同量程时极板半径会随着腔体高度的增加逐渐增大。

图4 上腔体高度与极板半径关系图

对不同腔体高度与极板半径的敏感结构进行应力仿真,由表1可知单晶硅薄膜厚度为2μm时,断裂强度为9.458GPa,当应力达到这一数值时,便是极板所能承受的最大过载压力。不同上腔体高度与最大过载压力的关系如图5所示。分析可得上腔体高度越小,敏感结构的过载能力越强。上腔体高度为0.5μm时,最大过载压力为2.01MPa。

图5 上腔体高度与过载能力关系图

采用上述同样的仿真方法,将上腔体高度设为0.5 μm,h2/h1保持为1,其他参数不变,仅改变上极版厚度,分别对不同厚度下的极板半径进行仿真优化。仿真得出量程为4kPa不变时,不同上极板厚度与极板半径的关系如图6所示。分析可知,随着极板厚度的增加,相同量程下敏感结构的极板半径会随着极板厚度逐渐增大。

图6 上极板厚度与极板半径关系图

按照表1的数据,仿真相同量程时上极板厚度与最大过载能力的关系如图7所示。分析可知随着上极板厚度的增加,过载能力逐渐降低,上极板厚度越薄过载能力越强。但是综合工艺条件、制作成本等因素考虑,敏感结构的极板厚度不宜过薄,因此最终上极板厚度选定为1μm,对应极板半径为140μm。在该尺寸下,过载能力为2.51MPa。

图7 上极板厚度与过载能力关系图

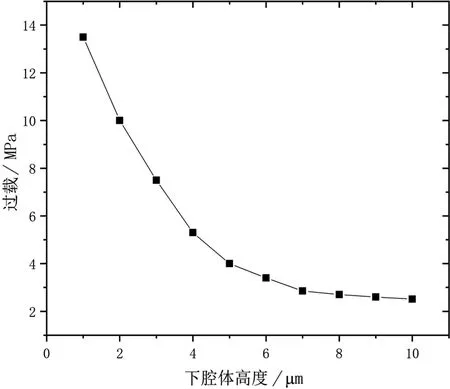

联动式压力敏感结构衬底的支撑作用会显著提升敏感结构的过载能力,但是如果下腔体高度过小,敏感结构在量程范围内接触衬底会导致敏感结构出现较为严重的非线性误差和非线性形变,因此要保证敏感结构在满量程时,下极板不与衬底接触,同时兼顾工艺水平与研制可行性,还要使下极板与衬底之间保有一定得空隙。将下腔体高度由10μm减小到1μm,仿真优化得出下腔体高度与过载压力的关系,如图8所示。分析可知,在尺寸一定时下腔体高度的减小会进一步提升敏感结构的过载能力。因此结合工艺的可行性将下腔体高度设为1μm,保证满量程下敏感结构线性响应,此时敏感结构的过载能力为13.5MPa。

图8 下腔体高度与过载压力关系图

4 结束语

本研究通过有限元仿真软件对联动薄膜电容式压力传感器进行了仿真优化。重点对基于单晶硅尺寸效应的断裂强度展开仿真,通过优化敏感结构的尺寸来提高敏感结构的过载能力。仿真结果展现了引入悬空可动下级板的联动式压力敏感结构所带来的功能改善,证明了通过优化敏感结构尺寸可以显著提升敏感结构的过载能力。所设计的量程为4kPa压力敏感结构的过载能力为13.5MPa,极大的提高了敏感结构的过载能力。