石油定向井振动减阻工具安放位置优化设计与应用

米飞

(中国石油大庆钻探工程公司,吉林松原 138000)

在石油领域开展定向钻井过程中,钻柱沿着轴向不可避免地会产生摩擦阻力。如果阻力过大,可能导致钻柱出现屈曲、拖压等问题,对钻进过程造成不良影响,还会对钻井效率产生影响,增加施工成本。为避免出现以上问题,可以在钻柱上安装轴向振动减阻工具,振动装置可以产生低幅、低频的轴向振动,驱动钻柱发生振动,避免钻柱工作时产生静态摩擦和扭转振动,可以有效解决拖压问题。振动减阻工具的安放位置会对其振动效果产生非常明显的影响,如何确定减阻工具的安放位置,需要综合考虑多方面因素进行确定。本文对定向井振动减阻工具的安放位置进行了优化设计研究,并将其部署到工程实践中,取得了良好的效果。

1 振动减阻工具主要结构

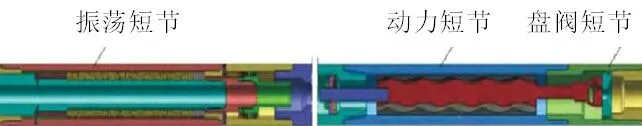

1.1 主要结构

研究的振动减阻工具是一种水力振荡器,具体型号为SLZDQ172,图1所示为振动减阻工具的整体结构示意图,整体的外形直径和长度分别为172 mm和5.5 m,总量为600 kg。由图可知,水力振动装置主要由三部分构成,分别为振荡短节、动力短节和盘阀短节。动力短节由一个1:2的液压马达构成,盘阀短节由上下盘阀构成,其中上盘阀可以在外界的驱动下作旋转运动,下盘阀固定不动。振荡短节主要由蝶簧、密封组件、活塞、花键心轴、防掉短节等部分构成。

图1 振动减阻工具整体结构

1.2 工作原理

液压马达工作时可以将液压能进行转换,随之成为旋转机械能,驱动盘阀短节中的上盘阀作旋转运动,下盘阀固定不动。两个盘阀由于一个固定,一个作旋转运动,因此两个盘阀会作周期性的重合和错开。当两个盘法完全重合时,液体流经盘阀时的面积最大,压力降最小。相反,若两个盘阀完全错开时,液体流经盘阀时的面积最小,压力降最大。液体的压力变化会传递到振荡短节中,短节中的碟簧不断地存储然后释放能量,使整个装置产生周期性的振动。

2 振动减阻工具安放位置优化设计

2.1 安放位置对有效振动长度的影响

将钻柱假设为单一钻杆,使用材料的弹性模量和密度分别为210 GPa和7850 kg/m3,钻柱的内径和外径尺寸分别为108.6 mm和127 mm,井眼直径为215.9 mm。将管柱的长度设置为1000 m,接触面刚度、冲击频率、钻进液密度分别为1.68×105 N/m、10 Hz、1200 kg/m3。利用MATLAB软件计算振动减阻工具安装在不同位置时的有效振动长度,结果图2所示。

图2 振动减阻工具安装位置对有效长度的影响

由图可知,安装位置靠近钻头部位时,有效振动长度几乎可以忽略不计,此时的减阻效率几乎为0。出现这种情况的原因在于当减阻工具与钻头比较靠近时,工具的振动效果会受到钻头的制约,无法达到理想效果,工具向下传递的能量会被钻头消耗。当振动减阻工具与钻头位置逐渐拉长时,有效振动长度随之不断增加,意味着减阻效率随之增加。但当安装位置增加到一定程度后,有效振动长度基本保持稳定,不再继续增加。

2.2. SLZDQ172型安防位置确定

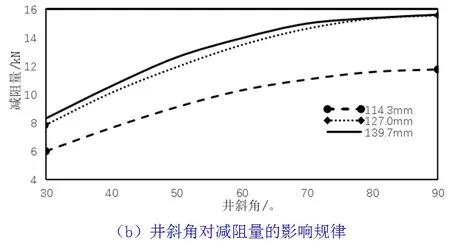

以上分析了振动减阻工具安装位置对有效振动长度的影响规律,以下详细分析SLZDQ172水力振荡器的安放位置。该水力振荡器正常工作时的频率及冲击力大小依次为15 Hz和50 kN,根据钻杆的实际情况,利用MATLAB软件建立模型研究了井斜角在30°~90°范围,管柱直径尺寸分别为114.3 mm、127 mm、139.7 mm时的有效振动长度和减阻量。计算时相关参数取值与上文相同。

图3所示为不同工况时的有效振动长度和减阻量。图(a)显示的是井斜角对有效振动长度的影响规律,可见随着井斜角的不断增加,有效振动长度随之不断降低,且管柱直径不同时有效振动长度的演变规律呈现出一定的差异,当直径为139.7 m时,降低幅度最大。对比图中三条曲线可以发现,在相同井斜角的情况下,管柱直径越大,有效振动长度越低。图(b)显示的是井斜角对减阻量的影响规律,可以看出随着井斜角的不断增加,减阻量随之不断增加,且当管柱直径不同时,增加的幅度差异相对较小。对比三条曲线可以发现,当管柱直径为114.3 mm、139.7 mm时,相同井斜角情况下,对应的减阻量差异较小,而当管柱直径为127 mm减阻量比另外两种情况较小。上图明确了SLZDQ172水力振荡器在不同工况条件下的有效振动长度和减阻量,实际应用时可以根据该结果合理确定有效振动长度,进而确定振动减阻工具的安放位置。

图3 不同工况时的有效振动长度和减阻量

3 定向井振动减阻工具的实践应用分析

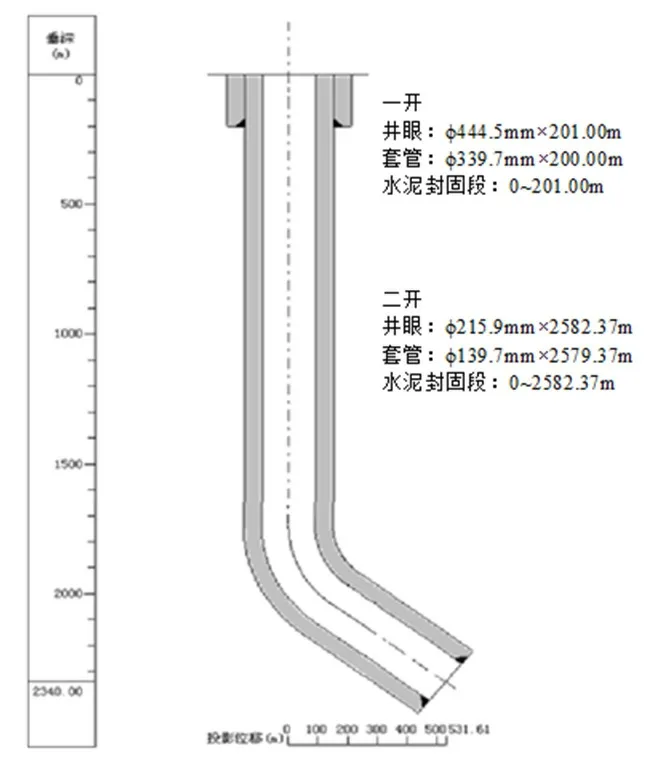

3.1 工程概述

以下以某石油定向钻井过程为例进行分析,确定SLZDQ172水力振荡器的安放位置。该定向井的深度和斜角分别为2600 m和59°,设计的工作排量和泵压依次为28 L/min和14 MPa。图4所示为定向井的井身结构,图中显示了不同位置井眼、套管以及水泥封固段的尺寸。根据排量28 L/min和管柱尺寸127 mm,结合图3(a)可以确定在使用振动减阻工具的情况下,对应的有效振动长度为98 m,基于此可确定有效振动范围为49 m,即将振动减阻工具安装在与钻头相距49 m范围以内时才是有效的。结合图3(b)可知在此工况条件下的理论减阻量是13.5 kN。

图4 定向井的井身结构

3.2 应用效果分析

根据理论分析结果,将振动减阻工具安装在与钻头相距48 m的位置,在使用振动减阻工具的情况下开始对定向井进行处理。将泵压设置为10 MPa,钻进至深度1800 m,然后将泵压设置为12 MPa,循环排量设置为28 L/min,转盘转动速度设置为35 r/m,按正常速度钻进,直到深度为2600 m。整个过程对相关数据进行准确记录。

将结果与同井同层位的钻井数据进行对比。结果发现,未使用振动减阻工具前,钻进时钻压大约在30~50 kN范围内,机械转速分别为7.05 m/hr,而使用工具以后,钻进时钻压大约在40~60 kN范围,机械转速增加到了11 m/hr。可见通过使用振动减阻工具可以在一定程度上增加钻进时的钻压,增加量为10 kN左右,机械转速的提升幅度达到了56%,达到了预期效果。定向井钻井效率的提升意味着能在一定程度上缩短施工周期,降低施工成本,初步估计,振动减阻工具的成功实践应用,每口定向井可以节省100万元左右,经济效益显著。

4 结论

以定向井钻进中使用的SLZDQ172型水力振荡器为例,分析了工具安放位置对钻进过程的影响情况,所得结论主要有:水力振荡器整体上由三大部分构成,即振荡短节、动力短节和盘阀短节,工作时可以驱动钻柱沿轴向发生振动,提升钻进效率;分析振动减阻工具安放位置对有效振动长度的影响规律,发现随着工具与钻头距离的逐渐增大,有效振动长度随之不断增加,然后保持稳定;将SLZDQ172水力振荡器应用到工程实践中,根据实际参数确定安装位置距离钻头48 m,通过数据对比发现取得了良好的效果,机械转速提升了56%,每口定向井可以节省100万元左右。