数字陀螺罗经驱动方位分罗经黑箱设计

吴 炜,冯爱国,袁 伟

(1. 江苏航运职业技术学院 交通工程学院,江苏 南通 226010;2. 江苏科技大学 自动化学院,江苏 镇江 212003)

0 引 言

在过去20年中,陀螺罗经等航海仪器迭代更新较快,数字化程度大幅提升,数据传输逐步统一到计算机接口(目前主要为串行通信或CAN总线),采用标准航海仪器交换NMEA报文,以满足现代雷达、电子海图、AIS、VDR等信息化设备数据采集,逐步形成高集成度的综合驾驶台系统IBS。作为船舶驾驶台基础传感器之一,陀螺罗经或新型首向传感器如光纤罗经虽然也有罗经航向数值的显示装置,但鉴于测方位的需要,数字化的分罗经在驾驶台两舷侧不能满足实船应用(方位测量)的需求,而且,大量现役舰船自动舵设备仍然基于给定航向与机电分罗经航向之间的电气比较,如某型潜艇4207-G型航向自动操舵仪,完全数字化改造成本巨大,施工困难,已有的研究着重于对分罗经电机驱动方式的改进,即对现有分罗经系统全部替换,未见运用中间结构达成与现有分罗经系统兼容的内容,本研究运用中间系统进行数字驱动机电传动的控制方法,实现中间转换机构航向虚拟仪表显示与云台协议下的自整角机分罗经同步机械表盘传向。

1 总体结构

1.1 系统主要功能

系统通过全数字化陀螺罗经(如安许茨标准22型陀螺罗经)或捷联航姿参考系统(AHRS)航向与分罗经反馈航向比较参数自动驱动执行电机转动,执行电机与机电分罗经发送器(本黑箱以交流同步自整角机为例,步进式原理类似)同轴联结,分罗经电机同步转动,分罗经电机转角信号数字转换(可以选用罗经传向数字转换标准件如CDI-2,也可以在一台分罗经刻度盘转轴利用角度传感器轴联),黑箱嵌入式板卡提供LED数码显示,通过计算机图形技术编程(GUI+)实现罗经航向虚拟刻度盘显示。

1.2 系统总体结构

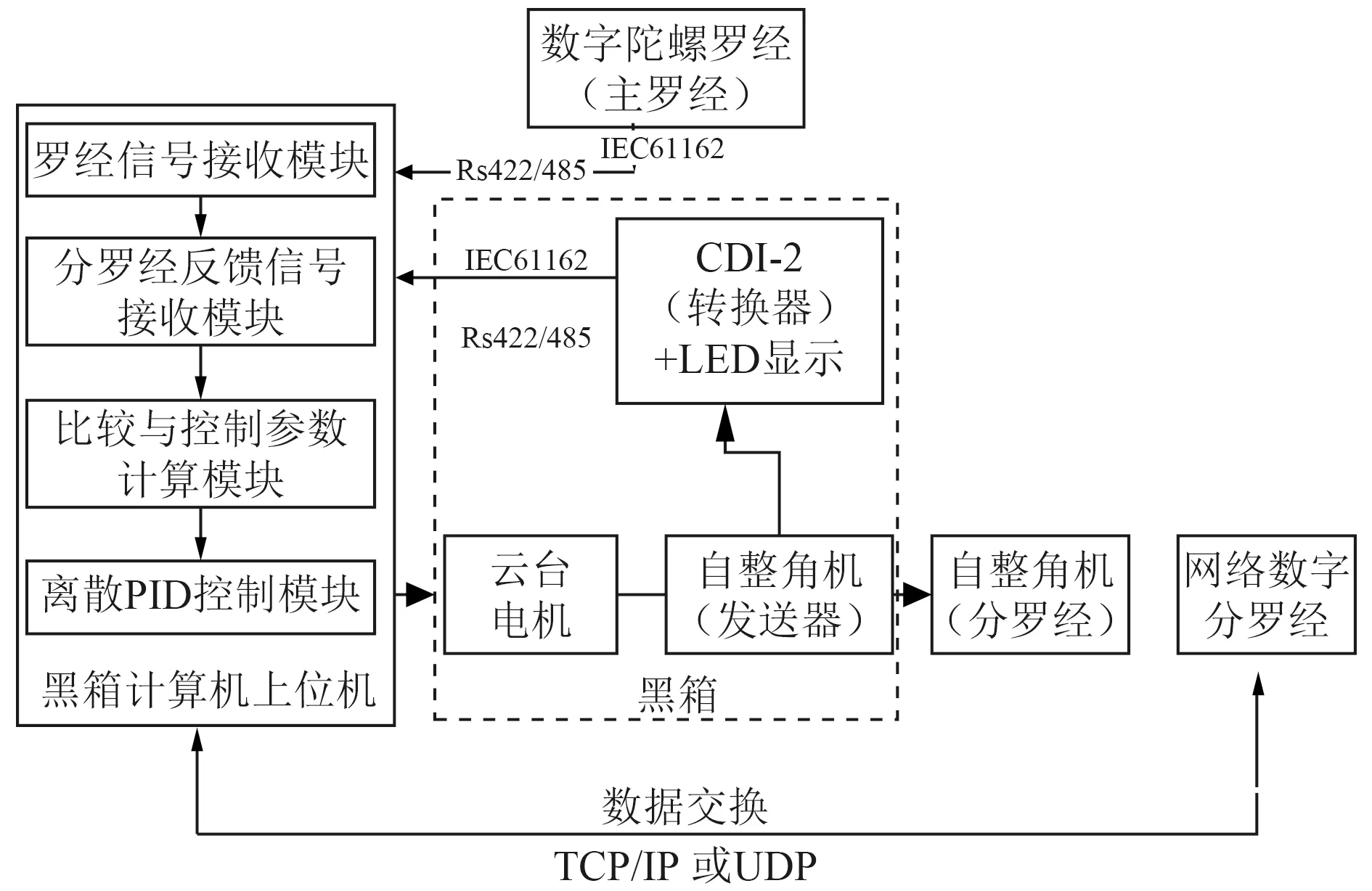

系统由安许茨标准22型陀螺罗经提供本船首向参数与旋回速率参数,系统主体部分包括:数字陀螺罗经、黑箱上位机、下位机(云台电机+自整角机发送器)、航向机电信号数字转换模块CDI-2或轴联角度传感器、控制软件、电源等组成。总体结构如图1所示。

各部件作用:数字陀螺罗经(主罗经):通过NMEA接口向黑箱上位机提供罗经航向数据;黑箱:云台电机:接收黑箱上位机Pelco-D驱动启、停、正反转调速指令,同轴带动传统自整角机(分罗经发送机)转动;航向机电信号数字转换模块CDI-2:船用标准部件,将自整角机信号转换为分罗经数字信号向黑箱上位机传送,提供LED数字航向显示;分罗经接线箱与自整角机分罗经:船用标准件,实现黑箱对分罗经驱动,使分罗经刻度盘与主罗经同步;黑箱上位机:通过主罗经航向、分罗经航向数据接收模块、主、分罗经航向数值比较模块、比较参数转方位电机驱动指令模块、控制算法模块的序列解算,实现控制指令向黑箱云台伺服电机传送,实现伺服电机与轴联自整角机角运动控制。系统中分罗经信号数字转换也可以在一台分罗经刻度盘轴联角度传感器,并通过单片机编程实现LED显示与向黑箱上位机分罗经航向反馈数值,方案成本更低,但精度与可靠性略低;系统也可以驱动步进式罗经传向系统,原理类似。

图1 系统总图Fig. 1 General layout system

2 系统功能实现的相关技术

2.1 IEC61162协议下的主、分罗经航向参数采集与解码设计

安许茨标准20/22型陀螺罗经航向数字输出线路,位于主罗经顶部有3片PCB电路板,其中Connection-PCB NB05-356 板卡CAN1、CAN2可以以CAN总线形式输出航向信号;B2、B3、B4端子以RS422串口形式输出NMEA0183标准航向语句,语句为明码发送。

串口采集流程如图2。

CDI-2型电罗经模拟信号数字转换部件,可以将传统自整角机同步式与步进电机式分罗经信号转换为与主罗经输出格式一致的航向数字信号,作为黑箱驱动机电分罗经后的反馈信号,同步式与步进电机式接口连接与配置,除同步与步进选择开关拨到准确位置外,还需注意不同系列机电分罗经铭牌标注的齿数比。

图2 航向数据串口采集流程Fig. 2 Process of heading data serial port acquisition

2.2 主、分罗经偏差转换方位电机控制指令算法

1)航向偏差与执行电机驱动指令关系

由主罗经与分罗经反馈航向偏差计算执行电机驱动指令,设输入偏差: Δ α=(C-C).其中:主罗经航向为C,分罗经航向为C。若 0 <Δα<180,左转;Δα>180 , 右转;若 Δ α<0 , | Δα|>180 , 左转;|Δα|<180,右转。

转动速度参数,由输入偏差 | Δα|根据PID控制算法计算得出。

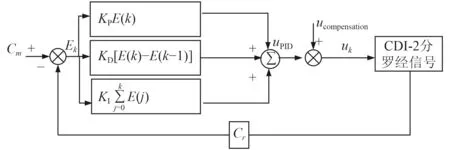

2)基于Pelco-D协议的执行电机驱动方法

利用离散数字式PID控制算法实现主罗经与分罗经机电传向,考虑实现航向平滑传递,在分罗经航向反馈基础上加入了主罗经ROT(转向速率),以扰动信号叠加,由于机电传向自身阻尼特性较好,控制系统中惯性环节考虑省略。控制系统回路设计如图3所示。

图3 云台控制系统回路Fig. 3 Loop of gimbal control system

利用计算机设计数字PID控制器,主罗经航向值与分罗经反馈值之差构成系统偏差输入,运用角位置PID控制得控制器输出和增量控制法的系统输出分别如下:

增量式控制算法的优点是误动作小。系统角位置跟踪采用增量PID控制,故在较大偏差范围内电机方位速度指令给出最大值时,能快速给出传向动作使本系统机电分罗经与主罗经同步,经调试,系统设计在航向偏差超过30°时,Pelco-D给出最大转速执行指令,在航向偏差30°以内,设时刻第次采样给定主罗经航向参数C, CDI-2分罗经航向采样反馈C,偏差输入()=(C-C)/30=Δα/30,PID控制输出为(),云台控制指令十进制数据为:()×64,十进制转十六进制即为云台方位电机速度指令,以免主、分罗经接近同步时超调震荡。系统直接给出明码动作指令。

2.3 航向刻度盘虚拟仪表显示与航向记录

用C# SerialPort类接收罗经航向报文,经CRC校验后,再利用“split”拆分并解析报文全句获得航向值句块,为达到与传统机电式机械刻度盘分罗经等效的表达效果,采用计算机图形技术实时绘制平面仪表图形,利用循环绘制了十度刻度线与一度刻度线,将“000”“010” …“350”字串label1(i)控件数组计36个倒序为350,340…文本,打印在对应屏幕位置,实现了虚拟罗经刻度盘显示。

黑箱上位机采集到主罗经与分罗经航向数据实时航向数据库,存储策略为“先入先出”,设计含时间、主航向、分显航向字段的数据表,运用SqlConnectionstring构建系统与SQLServer的数据库连接,运用SQL语句实现数据库操作,运用SqlDataAdapter及DataTable实现数据绑定显示。采用计算机图形技术绘制基于时间轴的主罗经航向变化曲线。

3 安装、校调及测试结果验证

黑箱样机由微型工控机、云台控制器、云台PAN电机轴联自整角机、CDI-2罗经信号转换模块,3路RS422串口(主罗经、分罗经、云台控制器)卡座、电源端子与自整角机分罗经接线端子(R1,R2,S1,S2,S3)组装成型,正面开孔嵌入工控显示屏与数码显示屏,并提供工业以太网及WiFi类型网络平面分罗经显示。

黑箱前端配置安许茨STD22型数字陀螺罗经,通过黑箱与4 207-G型航向自动操舵仪(原航海—Ⅲ型电罗经配套),并与同类110 V/50 Hz供电BS—404A型(360X)自整角机式分罗经连接(通过分罗经接线箱可拖动12个)。

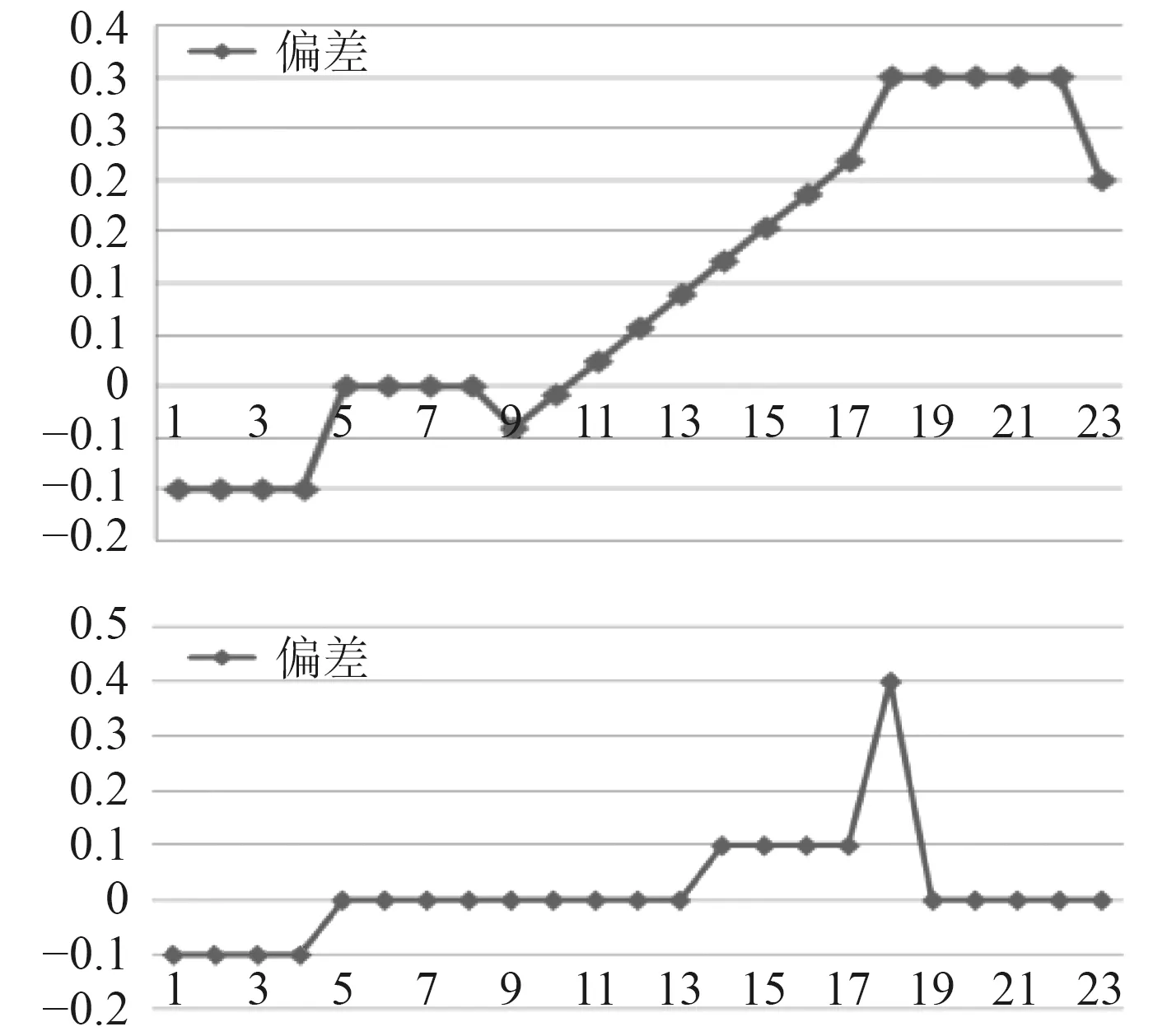

接通黑箱云台电机电源、110 V/50 Hz自整角机分罗经激磁供电电源、CDI-2模块电源,打开黑箱上位机自动运行控制程序,为满足一机多用需求,控制程序可置于后台运行,用机械手柄匹配分罗经刻度盘航向与主罗经航向一致,设置CDI-2初始航向值与主、分罗经读数一致,启动上位机同步运行键,主罗经通过万向轮底座改变航向,假设舰船航行速度忽略,分别模拟平正状态与轻微摇摆状态(航向摇摆角幅值为6, 周期为7 s;纵摇角幅值为8,周期为5 s;横摇角幅值为10,周期为8 s),进行匀速转向、变舵角转向、突停等模拟测试。测试结果如图4和图5所示。结果表明,反应灵敏度 < 0.3,偏差< 0.3,响应速度< 1 s。

图4 匀速转向一周主分罗经航向值与偏差Fig. 4 Heading value and deviation of the main division compass in a uniform turning cycle

图5 变速转向一周与转动突停主分罗经航向偏差Fig. 5 Variable speed steering round and rotation stop main compass heading deviation

4 结 语

本文介绍一种罗经数字航向信号驱动机电分罗经的黑箱系统,能解决罗经航向数字化显示与机械表盘式方位分罗经配备要求之间的矛盾。解决方案同样适用于步进式分罗经系统传向,对磁罗经传感器数值也能实现机械表盘传向。系统分罗经航向反馈亦可采用角度传感器与一台分罗经轴联,然后利用嵌入式板卡处理实现,进一步降低成本。系统对解决航海仪器数字化升级后与现有装备之间向下兼容问题有较高的实用性,具有数模双态支持的灵活性。