双桥套闸大桥简支钢桁梁设计

詹正龙

(苏交科集团股份有限公司,江苏 南京 210019)

1 工程概况

双桥套闸大桥为老桥拆除新建项目。双桥套闸老桥位于南通市,老桥跨越新江海河,建成于2006年,桥梁结构为预应力混凝土空心板梁,桥跨布置为3 m×21.5 m,桥梁全长70.62 m,桥宽24 m。因新江海河航道等级提升,老桥通航净空已不能满足新航道要求,故需要拆除新建。双桥套闸老桥距离两侧建筑物较近,移位改建拆迁工程大,故双桥套闸桥采用原位拆除重建方案。在桥位基本确定以后,结合地质、水文、景观协调和经济合理等因素进行综合比较,最终确定采用建筑高度低、现场施工速度快的下承式简支钢桁梁桥方案。

双桥套闸大桥路线中心线和航道中心线交角90.8°,新建桥梁采用一跨过河,跨径布置为88.8 m。主桥上部结构采用下承式简支钢桁梁,主桥下部结构采用柱式墩、承台、钻孔灌注桩基础。双桥套闸大桥道路等级为城市主干路,设计速度为50 km/h,汽车荷载等级为城-A级,主桥桥面标准宽度为29 m。

2 结构设计

2.1 总体布置

双桥套闸大桥主桥上部结构采用88.8 m简支下承式钢桁梁桥,计算跨径为87.04 m。主桁采用无竖杆的三角形桁架,主桁高度为11 m,高跨比为1/7.92,节间长度为10.88 m。主桁节点采用焊接整体式节点,主桁在节点外通过高强度螺栓连接。主桁架腹杆通过大的节点板与上、下弦杆连接,连接方式均采用插入式。桥梁全宽为29 m,横断面设置两片主桁,主桁中心距为23.5 m,宽跨比为1/3.7,两侧各设置2.75 m挑臂。

2.2 主桁杆件设计

主桁上、下弦杆均采用带肋箱形截面,主桁除两侧端腹杆采用箱形截面外其余腹板均采用焊接H形截面。上弦杆高1.1 m,内宽0.7 m,上弦杆上、下水平板的板厚为24/28 mm,竖板厚为24/28 mm;在杆件的竖板上设一道板式加劲肋,板式加劲肋尺寸为240×24 mm,节段间连接,上、下水平板及竖板均采用高强螺栓栓接。

下弦杆高1.5 m(上水平板顶缘至下水平板顶缘),内宽为0.7 m,下弦杆的上、下水平板的板厚为20/24 mm,竖板厚为20/24 mm,杆件的竖板上设两道板式加劲肋,板式加劲肋尺寸均为160×16 mm,节段间连接,上水平板采用焊接,下水平板及竖板均采用高强螺栓栓接。

端斜杆采用箱型截面,宽度为700 mm,高度为800 mm,腹板厚36 mm,顶底板厚32 mm,其余斜腹杆均采用焊接H形截面,翼缘宽度为600~800 mm,截面高度700 mm,最小板厚20 mm,最大板厚36 mm。

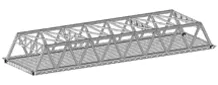

图1 钢桁梁立面图

2.3 桥面系设计

由于钢桁梁桁间距较大,采用钢混组合桥面方案,结构自重大,方案经济性较差,故车行道桥面系采用正交异性钢箱桥面板结构。车行道钢桥面顶板厚度为16 mm,顶板采用U型肋加劲,U肋间距为600 mm,U肋上口宽度为300 mm,下口宽为180 mm,高度为280 mm,厚度为8 mm,钢桥面顶板与下弦杆采用焊接。行车道桥面系每隔2.72 m设置一道横梁。端横梁采用箱型截面,截面高度为1.524~1.739 m,随双向2%的横坡变化。端横梁顶板即为钢桥面顶板,端横梁底板宽为1500 mm,底板厚为24 mm,腹板厚为24 mm。端横梁腹板与主桁采用高强度螺栓连接,底板与主桁采用焊接。中横梁采用工字型截面,截面高度为1.524~1.739 m,随双向2%的横坡变化。中横梁顶板即为钢桥面顶板,底板宽为600 mm,底板厚为24 mm,腹板厚为16 mm。中横梁腹板及底板与主桁均采用高强度螺栓连接。

2.4 上平联、横联及桥门架设计

上平联采用X形式,与弦杆在节点处相连,以抵抗横向风荷载、竖向荷载及弦杆变形等产生的内力。上平联横杆采用焊接箱型截面,截面高度为500 mm,宽为500 mm,板厚均为16 mm,斜杆采用焊接工字型截面,截面高度为500 mm,翼缘板宽度为400 mm,厚底为16 mm,腹板宽度为12 mm。

在钢桁梁两端斜杆所在的斜平面设置桥门架,上弦每2个节点处设一道横联。桥门架及横联杆件均采用焊接工字型截面,高度均为480 mm,板厚均采用12 mm。

因国内偶有发生高强度螺栓断裂掉落,砸中桥上正常行驶车辆的事故发生,故本次上平联、横联及桥门架与主桁杆件连接时均采用焊接。焊接可以完全消除高强度螺栓断裂对车辆冲击损坏的发生。

2.5 车行道桥面铺装设计

为综合解决传统钢桥铺装易损坏和钢桥面易疲劳裂纹的问题,双桥套闸大桥主桥拟采用超高性能轻型组合桥面方案。主桥行车道采用40 mm厚SMA13(SBS改性沥青混凝土,玄武岩) +改性环氧树脂粘结层+45 mm厚STC层超高性能轻型组合桥面方案。钢桥面铺装方案为:在钢桥面上铺设薄层超高韧性混凝土(STC)层,将钢箱梁转变成钢-STC组合桥面,即在钢箱梁上焊剪力钉,再浇筑STC层,然后在其上摊铺沥青混凝土磨耗层。

超高韧性混凝土STC是一种具有超高性能、超高耐久性的水泥基复合材料。STC材料主要由STC干混料、钢纤维、水和高效减水剂按一定比例配制而成,它通过提高组分的细度与活性,使其材料内部的缺陷(孔隙与微裂缝)减至最少,以获得由其组分材料所决定的最大强度及优异的耐久性,钢纤维则阻碍了混凝土内部微裂缝的扩展,使混凝土表现出良好的塑性特征。在施工性能方面,STC具有优异的和易性,易于施工操作和保证均匀密实。

3 桥梁施工方案

结合双桥套闸大桥主桥受力特点及河道现状,主桥施工采用造价低、施工风险小的少支架施工方案。在桥位处搭设施工支架,支架搭设需预留现状通航孔,运输主桥钢构件至桥位处,在支架上组合拼装。具体施工步骤如下。

(1)基础及下部结构施工,搭设施工临时支架,支架需预留现状通航孔位,并对支架进行120%超载预压。工厂加工制造主桁钢构件。

(2)通过浮运运输主桁钢构件至桥位处,在支架上拼装成整体。拼装顺序为下弦杆、车行道桥面系、人行道托架、主桁腹杆、上弦杆、上平联最后安装桥门架及横联。

(3)钢桁梁拼装完成后,拆除支架完成体系转换,施工桥面铺装和栏杆等桥面工程。

(4)进行动、静荷载试验,施工完成。

4 结构受力分析

主桥钢桁梁结构验算采用midas Civil程序建立空间有限元模型,以理论轴线为基准进行结构离散。主桁上弦杆、下弦杆、腹杆、横梁等采用梁单元模拟,车行道及人行道桥面系采用板单元模拟,按实际结构的施工过程进行模拟,主桥结构离散见图2。

图2 钢桁梁有限元模型

结构计算考虑的荷载主要有永久作用和可变作用两种。永久作用主要包括一期恒载即钢结构自重;二期恒载包括桥面铺装、护栏、过桥管线等荷载。可变作用主要有汽车荷载、人群活载、温度作用荷载、风荷载等。汽车荷载等级为公路—Ⅰ级,按最不利情况布载,人群荷载按满人荷载考虑。主桁杆件主要计算结果见表1。

表1 主桁主要杆件检算结果

5 结 语

下承式简支钢桁梁具有建筑高度低、现场施工速度快、自重小、跨越能力强、刚度大等优点。随着我国钢产量的增加,钢材焊接及防腐技术的进步,加之交通部发文要推进公路钢结构桥梁建设,下承式简支钢桁梁桥型在公路项目中有了更多更广泛的应用。

以88.8 m下承式简支钢桁梁桥为例,对钢桁梁总体布置、主要结构构件设计、桥梁施工方案及结构计算分析进行了详细介绍,可为类似桥梁设计提供参考。建议在钢桁梁设计过程中,应事先征求钢结构加工制造厂和现场安装施工单位的意见,按照切实可行的制造工艺及施工方案进行设计。