缩短透波罩产品交付周期创新实践

潘蕊、那伟、陈政伟、周永鑫、岳松、李翔 /北京航天长征飞行器研究所

透波罩是保护无线电寻的导引头天线在飞行器飞行过程中免受自然环境影响、维持正常工作的一种设备。透波罩位于高速末制导飞行器的最前端,集防热、承载、透波等多种功能于一身,是末制导机动飞行器的关键单机产品之一;透波罩电性能是其最主要性能之一,关系到末制导的作用距离及制导精度,是透波罩整罩产品验收与交付的最主要依据。

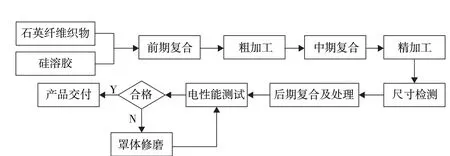

目前,北京航天长征飞行器研究所承担了多个类型透波罩的研制和生产任务,其中绝大部分透波罩产品采用石英纤维复合材料。石英纤维复合材料透波罩从编织成型到具备交付条件,中间经历的工艺环节较多,生产周期长,交付流程如图1 所示。同时,复合材料的性能受工艺影响较大,在产品长周期、批量生产时,产品密度、介电性能等会出现周期性波动,导致整罩性能与产品尺寸失配,周期内大量产品电性能超差,严重拖延交付进度;生产过程中一些重点工艺和过程环境因素也会影响产品性能及质量,导致产品整罩电性能超差。此外,总体要求透波罩整罩电性能测试100%覆盖,同时根据末制导需求,透波罩电性能测试项目多、精度要求高、流程复杂、周期长,一件透波罩产品需要2 ~4 天才能完成测试,导致透波罩电性能测试资源非常紧张。如遇透波罩电性能测试不合格的情况,需对产品进行一对一修磨或补偿后再次开展电性能测试,进一步加重了电性能测试资源的压力,延迟了产品交付。透波罩生产、测试及交付周期均较长已经成为影响交付的最短线产品。基于此,研究所开展透波罩短线产品流程梳理,从优化流程、提升效率、质量保证和人员保障等方面精准施策,缩短透波罩产品交付周期。

图1 透波罩生产交付流程

一、工作与实践

研究所对透波罩生产、测试、交付周期长问题开展专项工作,通过对大量数据的整理分析及深入挖掘,协调上下游关系,优化测试项目,牵引工艺改进,前移质量管控环节,加强过程控制,从优化电性能指标和测试项目、控制产品工艺关键环节、牵引优化工艺流程、加强人力资源保障等方面开展工作,如图2 所示。

图2 透波罩生产、测试、交付周期长原因分析及解决措施

1.优化电性能指标和测试项目

提高透波罩电性能测试效率,首先要优化透波罩电性能测试项目,设计人员通过大量数据分析,总结前期已交付透波罩电性能测试结果,筛选出关键代表性指标,从生产角度出发,合理优化电性能测试项目,提升测试效率的同时也保证产品性能一致性和质量稳定性。

项目1 透波罩将测试极化方式由前期的2 种缩减至1 种,减少了50%的测试周期。同时,将空间角测试产品数量由100%全部测试缩减至批次性10%抽测,采取上述措施后共计减少了80%以上的测试量。为进一步提升产品测试及交付效率,对该项目前2 组产品电性能测试结果进行统计分析,根据分析结果及交付产品的性能稳定状态,对3 ~5组外罩产品直接进行减薄处理,每件透波罩产品电性能测试由原外罩、外罩减薄状态、组合罩3次测试简化为组合罩1 次电性能测试,减少了2/3 的测试周期,大幅优化了测试流程,从而有效保证了交付进度。

项目2 透波罩电性能测试项目较多,包括2 个极化的和波束(透波率和方向图畸变)和差波束(瞄准线误差)方向图测试。现行的测试流程为2 件透波罩产品1 组,2 种极化差波束方向图各1 天,2 种极化和波束方向图各1 天,2 件透波罩合计需要4天时间。该项目已交付产品电性能测试结果见表1。

表1 项目2已交付透波罩产品电性能分析

经分析,已交付透波罩产品的透波率、瞄准线误差等主要指标均较为吻合,透波罩电性能稳定,同时结合产品实际使用性能,具备电性能测试项目优化的条件。优化后,仅针对极化1 和波束方向图、2 个极化差波束方向图开展测试,同时,测试采样间隔在原基础上增大一倍,测试时间减半。该项目电性能测试项目优化后,测试周期由2 件/4 天缩短至3 件/3 天,极大地提高了测试效率。

2.控制产品工艺关键环节

针对透波罩产品受工艺影响大的问题,研究所对透波罩产品工艺流程开展精细化梳理分析,识别出影响电性能一次通过率的工艺过程,提出相应建议措施,提前对产品性能波动进行预判和处理;加强与生产单位工艺人员沟通,主管设计深入工艺现场,掌握透波罩的生产状态,实时获取产品生产进度,确保建议措施落实到位。

以某项目透波罩为例,在透波罩生产工艺过程中精加工之后增加一道减薄工序,将产品生产工艺过程中精加工尺寸及产品重量作为关键过程参数控制,建立其与整罩电性能之间的联系,提前对最终产品的实际性能进行预判,针对每一件产品实际性能给出特定的修调优化意见。同时,重点控制透波罩防潮处理环节,加强过程管控,主管设计深入生产一线,对识别出的重点工艺环节全程跟踪,优化工序流程,加强生产环境管控,严格控制未防潮状态透波罩暴露时间和风险,最大程度降低生产流转环节对产品性能的影响,保证产品电性能稳定,提升产品质量,如图3 所示。该项目透波罩首次电性能测试通过率由21%提高至86%,大大缩短了交付周期。

图3 某项目控制产品工艺关键环节前后流程图

3.牵引优化工艺流程

为从源头上解决透波罩产品生产供货周期长的问题,在透波罩设计过程中开展并贯彻了产品化工作理念,对不同项目透波罩产品的设计、研制及配套状态进行了梳理,形成了透波罩型谱表。不同项目透波罩可实现通用化透波罩毛坯时,通过相关手续与流程借用毛坯,提高了产品生产计划的弹性,有效缓解了长周期产品在应对计划调整上的压力。

另外,针对透波罩产品工艺流程复杂、生产周期长的特点,研究所支持并牵引产品配套单位开展生产工艺流程优化,取消对产品增重率影响小的部分复合工序及净化处理工序工艺验证工作,有效缩短透波罩生产周期;同时,在分析大量产品性能数据的基础上,取消了部分非关重性能检测项目,有效减轻了生产单位的生产测试压力。

针对项目1 透波罩,设计人员开展了透波罩性能数据包络分析。通过分析,透波罩所有性能均满足指标要求,无超差情况,材料工艺及性能相对比较稳定;同时,结合透波罩随炉试样制备周期,取消了本项目非关重力学性能验收,减轻了生产单位的生产与测试压力。

针对项目2 透波罩,设计人员与工艺人员共同分析了产品在复合过程中复合次数与增重率的关系,具体见表2。通过分析,目前复合使用的硅溶胶具有前期浸渍效率高、后期浸渍效率低的特点。经过前期浸渍复合后,产品增重极其明显,产品密度基本可满足指标要求;在后期复合过程中硅溶胶胶粒已无法进入产品内部,仅残留在表面,同时精加工后仍有复合工序,基于此取消本项目粗加工后的中期复合工序,以缩短产品生产周期。

表2 产品复合工序与增重率关系分析

4.加强人力资源保障

面对透波罩产品交付周期长、需求量大的压力,研究所设计人员超常规工作,7×24 小时跟进产品进度,2 小时内给出产品关键尺寸意见,严格匹配生产过程;电性能测试完成后当天完成测试数据分析处理,如需修磨,当天给出修磨意见,保证产品持续流转。此外,设计人员实时掌握每件产品技术状态、生产进度等信息,工作进展采取日报制度,队伍信息直通。及时对产品性能情况进行总结分析,规避风险,全力保障产品交付。设计跟产制度如图4 所示。

图4 透波罩设计跟产制度

二、实践效果

1.取得的效果

透波罩一次电性能测试通过率大大提高,透波罩生产周期和电性能测试周期大幅缩减,不同项目优化前后电性能测试周期与电性能一次通过率情况见表3。各项目均已按时完成透波罩产品电性能测试与交付,交付数量为优化前的2 ~3 倍。

表3 不同项目优化前后电性能测试周期与电性能一次通过率对比

2.项目创新点

(1)合理优化电性能指标和测试项目,提高透波罩电性能测试效率

深入分析已交付产品各项性能数据,综合产品测试性与使用性,从生产与交付角度出发,合理优化测试项目。深入开展已交付产品电性能测试数据,把握产品电性能规律,及时与总体及导引头单位沟通,确定合理验收指标,简化电性能测试项目,优化测试流程,减轻测试资源压力,提高测试效率。

(2)识别控制生产过程关键环节,提高透波罩一次测试通过率

设计人员深入开展透波罩电性能测试数据挖掘与规律研究,在系统分析各项目透波罩结构参数与整罩电性能之间影响关系基础上,提前对透波罩产品性能进行判断和电厚度设计优化,简化反复迭代流程。针对透波罩产品受工艺影响大的问题,设计人员重新对影响产品电性能的环节和因素进行梳理与辨识,识别出影响电性能一次通过率的工艺过程,在原验收控制方法的基础上,重点加强对透波罩周转防潮防护及电厚度精加工尺寸确认等重点环节控制。

(3)牵引优化工艺流程,缩短透波罩工艺周期

支持并牵引产品配套单位开展生产工艺流程优化,取消部分非关重力学性能参数测试项目,开展对取消部分复合工序工艺验证工作,有效减轻了配套单位的加工测试压力和产品复合周期,工艺流程优化后,从织物到完成整罩产品生产工序,单件产品的生产周期缩短了18 天。

(4)加强人力资源保障,建立设计跟产制度

研究所设计人员超常规工作,建立关键过程环节跟产制度,保障人力资源到位,确保产品交付进度。及时跟进产品生产环节,实时掌握各个产品技术状态、生产进度等信息,设计人员深入生产一线,对识别出的重点工艺环节全流程跟踪,在保证产品进度的同时确保产品质量。结合产品生产进度,合理安排电性能测试,当天反馈处理意见,并及时对产品电性能测试情况进行总结分析,保证了精加工尺寸一次到位,提高了首次电性能测试通过率。

三、后续思路

研究所设计人员通过优化透波罩电性能设计、电性能测试项目,控制透波罩工艺稳定性,牵引生产单位优化工艺流程和测试项目,加强人力资源保障等多项措施,有力保障了相关项目透波罩产品的交付工作。面对后续日益增长的交付任务,需要对相关措施进一步优化或改进。

1.继续落实工作措施,完成相关文件更改

前期,研究所与总体部协调优化了透波罩电性能测试项目,牵引生产单位优化工艺流程和测试项目,这些临时性措施有效提高了透波罩生产和测试效率。为了应对后续交付任务,需要组织相关设计和工艺文件更改,将这些有效措施以文件的形式固化下来,作为后续生产的依据。

2.加强电性能数据统计分析,开展透波罩电性能优化

前期产品交付过程中,各项目均积累大量的电性能测试数据。后续,需要进一步加强对电性能测试数据的统计与分析,分析已交付透波罩电性能的变化规律。针对易超差项,基于大量子样进行统计,分析电性能测试项目与产品尺寸、性能的内在联系,从而获取易超差电性能的优化方法,并将优化方法落实到后续交付任务中,提高透波罩电性能合格率。

3.进一步优化透波罩电性能指标,提高电性能测试效率

在开展工作的产品中,部分项目是首次开展生产交付,电性能指标基于早期少量子样确定,部分电性能指标过于严格,造成电性能超差后让步放行。随着交付数量的增加,产品生产状态趋于稳定,具备基于大批量子样进行包络统计并进行电性能指标优化的条件。优化后的透波罩电性能指标能够反应透波罩产品的实际状态,有利于提高透波罩电性能的合格率,减少电性能超差带来的反复修磨,缩短测试周期,加快透波罩交付进度。

4.持续加强生产工艺管控,提高产品稳定性

前期尽管通过对影响产品性能的环节和因素进行梳理与辨识,加强过程管控,优化工艺流程,一定程度上提高了产品稳定性,但仍发现部分产品重量、整罩电性能等存在偏差,影响了产品交付进度;同时,由于产品交付进度压力,生产单位存在质量管控措施不到位的情况。因此,需要持续加强生产工艺管控。针对产品织物入所复验、机加等重要流程,对相关文件严格把关,监督落实各环节的质量要求;加强随炉试片的质量要求,提高测试数据的有效性。针对环节漏洞,及时通过各个渠道进行信息反馈并查缺补漏。

通过对影响透波罩产品电性能测试通过率和交付周期因素的分析,从设计、工艺、测试等方面开展了提高透波罩首次电性能测试通过率、缩短产品交付周期的创新实践。实践证明,所有措施均取得了良好的效果,有效提升了对天线罩电性能的管控能力,有力保证了透波罩产品的齐套交付,并为后续透波罩产品交付工作积累了工程经验。