新型SMA-13沥青混合料的配制及其在高速公路项目中的应用

侯建华

(衡水龙翔公路工程勘察设计咨询有限公司,河北衡水 053000)

0 引言

SMA 最初是为解决沥青路面车辙问题而研发的一种新型断级配沥青混合料,作为广泛应用于我国路面工程中的沥青玛蹄脂碎石路面的原料,SMA 主要由沥青玛蹄脂(含有矿粉、稳定剂等,作为填充介质)与集料(作为混合料的骨架)均匀细密地组合而成,其中的集料粒径较大,属于粗骨料。混合料中的粗骨料互相镶嵌挤压形成基本框体,表现出较强的刚度,可抵抗大部分普通条件下产生的变形。SMA 中的沥青玛蹄脂则凭借所含的矿粉与纤维,通过充填遍布骨架之间的孔隙,使混合体表现出优异的抗裂强度与防水耐久性能。

一般情况下,在沥青混合料的类别中,悬浮-密实结构所使用的粗骨料大多采用玄武岩,但玄武岩在一些地区的分布较少,原材料价格高昂,导致应用性价比较差。为此,基于当地原材供应市场实际情况,因地制宜地选用其他类型的粗骨料以替代玄武岩,配制出一种新型SMA-13 沥青混合料具有重要的现实意义和广阔的应用前景。

1 工程概况

某高速公路区间为一条南北向直线路,属于我国高速公路规划网中的关键一环,区间公路设计全长约为12km,规划红线宽50m。由于该高速公路建设项目当地的市场供应原材中的玄武岩资源较少,且价格昂贵,因此拟采用当地产量较多的石灰石进行替代,研发配制一种新型的SMA-13 沥青混合料,并选取某段一定长度的高速公路作为试验段,通过检测试验等手段判定该沥青混合料的路用性能,并从中总结经验,进而更好地进行推广应用。

在实际配制与生产试验中,主要考虑解决的方向为:一是采用石灰石作为沥青混合料的粗骨料时,由于石灰石质地较软,使用中较容易发生破碎,导致混合料出现无骨架区域,引起整体构造破坏,难以符合实际路用性能要求;二是石灰石的整体色泽较浅,作为路面结构骨架使用时,在一定的使用年限内,其色泽度的耐久性问题值得商榷。

该高速公路中所选取的试验段长度约为1 000m,公路采用双向四车道设计形式,机动车道总宽度为22m。道路结构方面,从下往上的构造组成依次为厚70mm下封层,玻纤土工织物,厚50mm改性AC-16C沥青混凝土,厚40mm 改性SMA-13 改性沥青混凝土。其中,下封层所用材质为乳化沥青,中间层沥青混凝土为中粒式,上面层沥青混凝土为细粒式。

2 试验段原材料选用

2.1 沥青

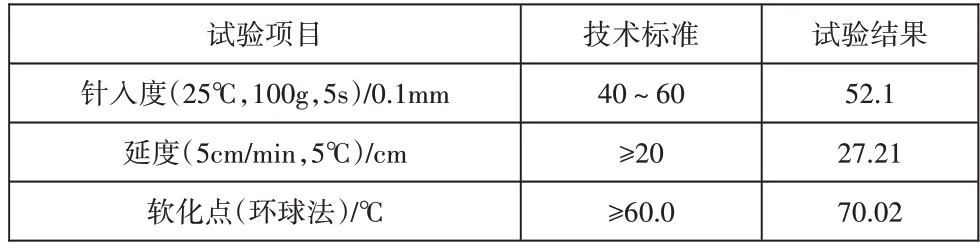

高速公路试验段采用当地一家市场口碑良好的公司所生产的SBS(Ⅰ-D)改性沥青,各项技术指标试验结果见表1。

表1 SBS改性沥青试验结果

2.2 骨料

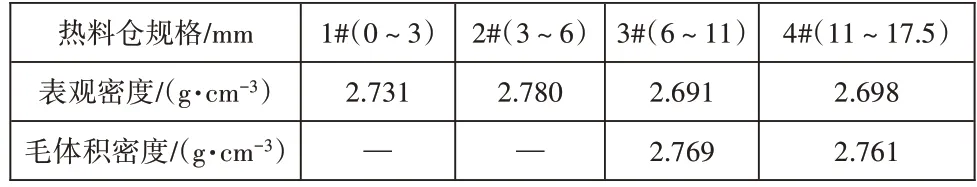

试验段粗细集料采用当地地区的石灰岩,热料仓石料密度试验结果见表2。

表2 集料密度试验结果

2.3 填料

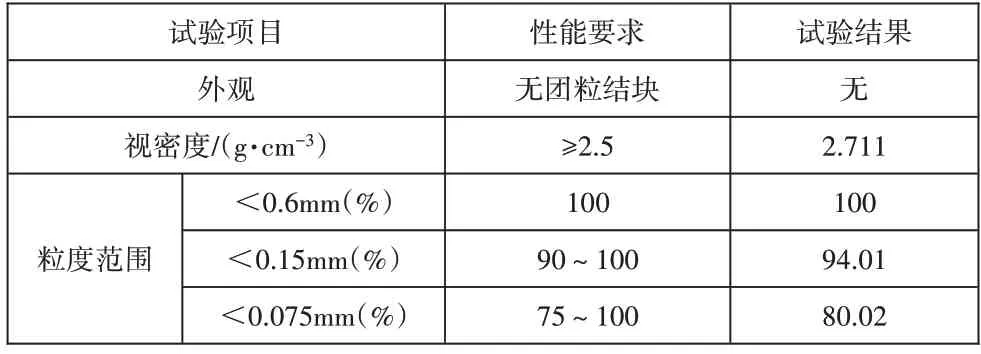

试验段填料为高速公路当地紧邻的某城市生产的石灰岩磨细矿粉,相关的一些质量指标情况见表3。

表3 矿粉试验结果

2.4 稳定添加剂

试验段沥青混合料所用的稳定剂为木质素纤维。

3 生产配合比

在本次试验段配制SMA-13 沥青混合料的过程中,考虑到粗骨料石灰石的压碎值达到20.5,而普通情况下所采用的玄武岩等原材的压碎值均较小,因此在目标配合比设计时,为保证沥青玛蹄脂胶浆的质量,应对配合比进行科学设置,综合考虑的沥青、纤维以及矿粉等用量,从而保证混合料中骨架的强度,达到孔隙率标准要求。

本次试验段所设计的新型SMA-13 沥青混合料由于使用了压碎值较大的石灰石骨架材质,需要有含量相对较高的沥青玛蹄脂胶浆进行包裹缓冲,以保证施工后高速公路路面的表观质量,同时提升路面色泽度的持久性。

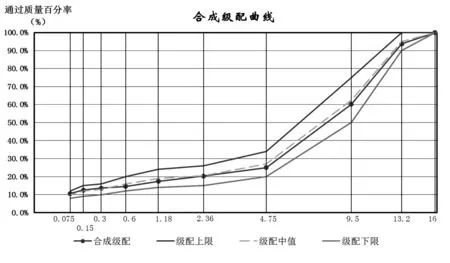

确定好目标配合比后,即可按相应数据称取各种原材,并按照配合比将其按顺序投入至拌和楼中,按既定工序开展拌和、烘干、分筛等工作后,再对相应热料仓中骨料实施筛分检测。合成级配曲线图见图1。

图1 试验段合成级配曲线图

按照所述合成级配曲线,可计算获得沥青最佳用油量,同时设定沥青混合料总质量一定比例的稳定剂用量,即木质素纤维,两者数值分别取为6.0%、0.4%。

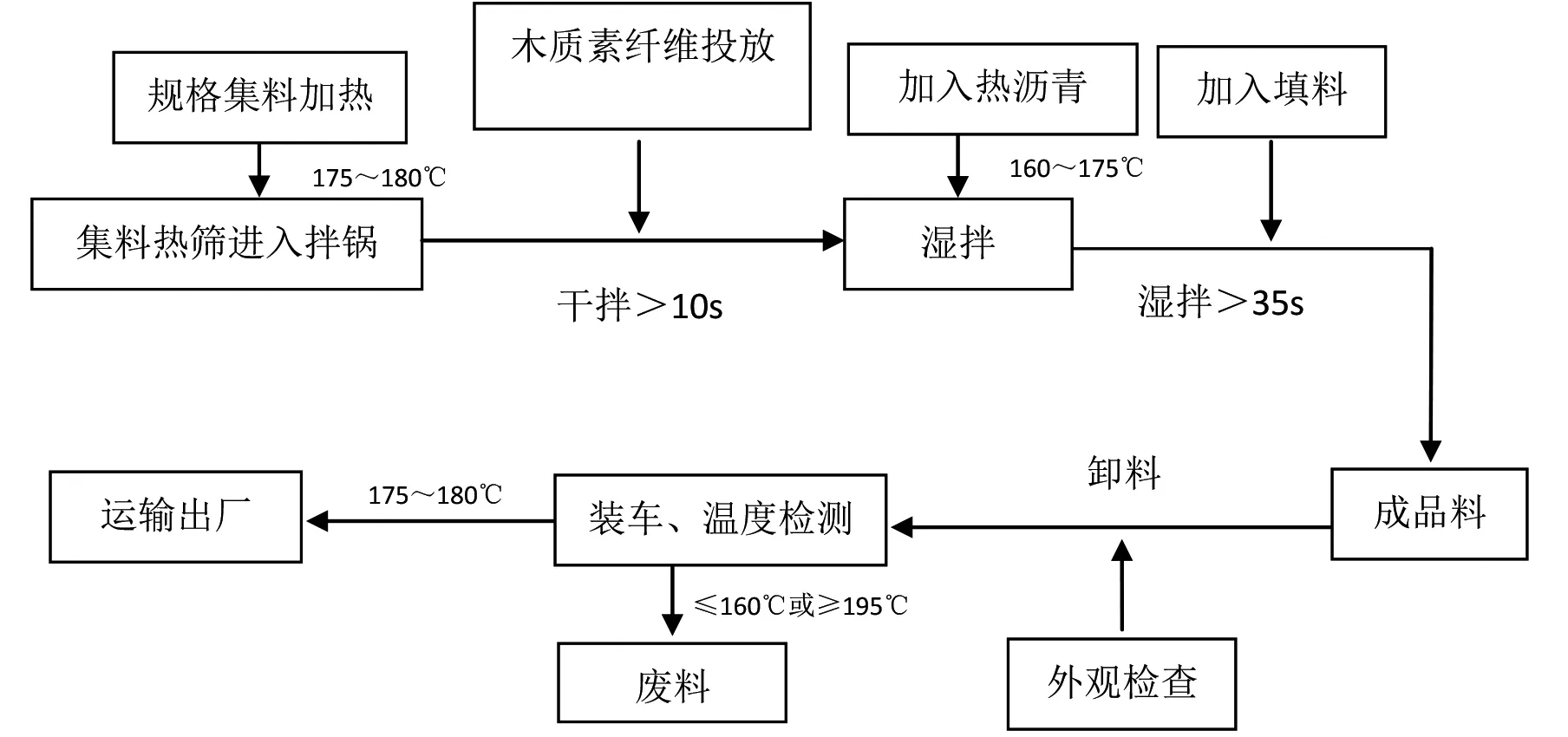

4 新型SMA-13沥青混合料的生产

沥青混合料的生产流程主要分为拌和、检测、装车运输等,具体见图2。其中,骨料与稳定剂至少需拌和10s,掺进沥青后再湿拌35s 以上。在本次试验条件下,由于纤维输送装置的管径较小,矿粉输送装置功率较低,相应拌和时间均比以往更长。

图2 沥青混合料生产流程

5 沥青混合料的运输及施工

5.1 沥青混合料的运输

(1)基于石灰石粗骨料的沥青混合料在拌和楼生产完成后,由大型自卸车进行运输。在下料前对车体各运转部件进行检查,车厢内壁应保持干净整洁,避免污染混合料。同时,采用专用设备将防黏剂均匀喷涂于箱体侧壁与底面。运料车卸载后的车厢内应无沥青混合料黏结、滞留,呈现洁净的车厢底板。

(2)在沥青混合料的装车运输过程中,为满足摊铺需要,保证混合料温度不至于降低过多,可用篷布覆盖车体进行保温。

(3)在现场实际摊铺操作过程中,该工序应能保证3车以上的混合料连续不间断进行摊铺,避免摊铺开始后发生中断。

5.2 沥青混合料的摊铺

(1)现场一般路段的摊铺机械选用固定式摊铺机,在一些特殊的加宽路段辅以伸缩式摊铺机进行操作。

(2)在摊铺进程中应保持均匀、恒速、持续,尽量避免速度的突变或卸料的暂停。本次高速公路试验路段的实际摊铺速度不超过3m/min,满足设计规定。

5.3 沥青混合料的碾压

(1)为降低石灰石骨料破碎的概率,本次SMA-13混合料配制中包括大量黏性较高的沥青玛蹄脂胶浆,因此现场应保持一定的温度,以利于胶浆的压实。

(2)在摊铺过程中对车轮喷洒适量的清水可降低混合料黏轮现象,水中可考虑加入防黏剂,且喷洒量不得过大,以免降低摊铺温度。

(3)基于石灰石骨料的沥青混合料采用黏性较大的改性沥青进行配制,因而不宜使用胶轮压路机操作。

对石灰石骨料的沥青混合料碾压过程中,应按照“高频低幅”的方式进行碾压,且速度宜慢,与前车距离不得过大。初压时温度至少保持155℃。路面碾压方案应参考实验段碾压参数开展实施,具体工艺方案为:采用双钢轮压路机,初压以静压方式、2~3km/h 的速度碾压0.5 遍,复压以振压方式、3~4km/h 的速度碾压2.5~3.5 遍,终压以静压方式、4~5km/h 的速度碾压1~2 遍,初压温度应不低于155℃,终压温度应不低于80℃。

6 试验段施工质量评估

6.1 沥青混合料性能验证

在案例工程高速公路区间建设项目的试验段摊铺施工时,同步选取适量的样品进行马歇尔体积指标以及动稳定度检测,相应的试验结果见表4,其中动稳定度试验数据为6 492 次/mm,远大于标准中要求的3 000 次/mm。

表4 SMA-13马歇尔体积指标

根据表中的试验数据可知,该高速公路试验段所选取样品的马歇尔体积指标、动稳定度均在相应的标准技术区间内,满足要求。

6.2 试验段路面检测

6.2.1 路面综合性能检测

高速公路试验段沥青混合料摊铺结束后,对相应的沥青路面进行综合性能检测,具体参数指标除构造深度外,还应包括渗水系数等。试验数据显示,选取三处现场的沥青路面的构造深度分别为0.98、0.91、1.05mm,均在标准规定的区间内。渗水系数分别为28、0.5、41mL/min,均满足规范要求。

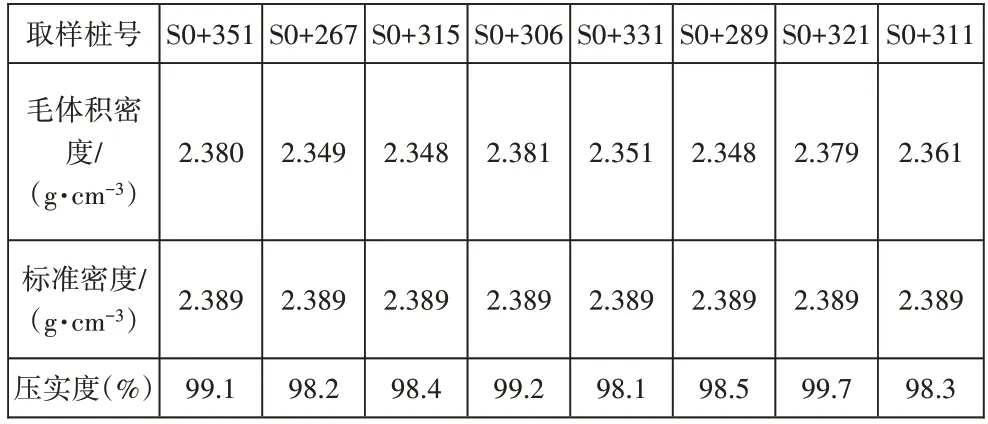

6.2.2 压实度检测

选取天气晴朗、温湿度相对稳定的时间段对案例高速公路项目中试验段的SMA-13 沥青路面开展压实度检测,试验报告见表5。

表5 沥青面层芯样试验报告

芯样试验数据显示,现场高速公路试验段的沥青面层压实度满足至少98%的规范要求值。

7 结语

悬浮-密实结构体系的SMA-13沥青混合料常规采用的粗骨料类型一般为玄武岩或辉绿岩等压碎值较小的材质,但当受高速公路当地市场供应条件限制,考虑综合造价,不便于应用玄武岩等材质时,研究配制新型的SMA-13沥青混合料,以满足实际使用需求。本文基于某高速公路区间建设项目的沥青混合料摊铺施工案例,因地制宜地选取石灰石作为粗骨料进行配制,替代传统的玄武岩材质,并对所形成混合料的马歇尔体积和动稳定度等材料性能,以及道路试验段路面的构造深度、渗水系数等综合性能,分别进行了检测分析。同时,通过具体数据的对比验算,证明所配制的新型SMA-13沥青混合料满足规范中的设计要求,最终成型的高速公路路面表观质量良好、色泽均匀,各项路用性能满足交通通行要求。