超细CaCO3惰化剂对铝合金抛光伴生粉尘爆炸的防控效果*

仝校炎,吕 辰,崔新荣,焦 勇,楼琴霞,王信群

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018;2.绿盾注册安全工程师事务所,浙江 嘉兴 314599)

0 引言

铝、镁等轻金属粉尘与空气的混合物爆炸敏感度及猛烈度均明显高于有机物粉体[1],相关生产场所防控措施较为严格,而打磨、抛光作为铝合金压铸毛坯件表面处理的重要环节,工艺过程伴生废弃物粉尘,存在一定安全隐患,爆炸事故偶有发生。在江苏昆山某铝合金抛光车间发生特别重大粉尘爆炸事故后,如何有效防范类似事故重演,引起相关学者广泛关注和研究。许多研究者以纯度较高的铝粉产品为研究对象,进一步揭示粒径分布、表面形态、初始湍流度等因素对爆炸特性参量、火焰传播进程的影响[2-8]。一些研究发现,由于铝粉颗粒表面存在不同程度的氧化层,只有在点火源高温作用下将其熔化,才能发生着火现象[9]。较铝粉产品相比,抛光废弃物多为合金粉尘,并伴随其他杂质,不能简单沿用铝粉爆炸参数,且不同生产场所、工艺流程之间,实际爆炸危险性存在较大差异,作为隐患排查基础性工作,粉尘爆炸性判定方法受到相关研究者关切。Marmoa、韩波等[10-11]利用改进哈特曼(Hartmann)装置及其他辅助措施,根据测定结果,将铝合金抛光粉尘划分为易爆炸性、可爆炸性及无爆炸性3类。与此同时,某些测试装置的适用性等历史遗留问题,重新引起国内外相关研究机构的学术兴趣[12-13]。基于生产现场实际,采取恰当的防控措施,是工业爆炸控制领域始终关注的焦点。向可燃粉尘中添加惰性粉末,有助于降低其点燃感度及爆炸威力。Addai等[14]通过向玉米淀粉中施加(NH4)2SO4惰性粉末,以考察对点燃性能的影响,当(NH4)2SO4质量分数为60%时,可使玉米淀粉的最小点火能量钝化至1 J;Amyotte[15]全面检验CaCO3、NH4H2PO4及NaHCO3粉体对匹兹堡煤粉、玉米淀粉及铝粉爆炸强度的影响,结果表明,在可燃粉尘与惰化粉体混合体系中,只有惰化剂的质量分数高于可燃粉尘时,惰化防爆效果方能体现。我国相关机构也开展了类似研究[16-18],取得了较为显著的成果。

然而粉体物料作为最终产品,采用施加粉状惰化介质的方法进行爆炸防控,对产品纯度所造成的潜在影响是实际生产必须考虑的现实问题。针对铝合金抛光伴生废弃物粉尘,以某些特定的粉状介质(超细CaCO3粉末)作为惰化介质,既能有效防控粉尘爆炸,其共混物又可作为某些污水处理絮凝剂的原材料,对危险废物的资源化利用可起到一定促进作用。为此,本文以典型铝合金抛光伴生废弃物粉尘为研究对象,通过施加超细CaCO3粉体,考察对粉尘爆炸敏感度的钝化效果,研究惰化剂施加量对爆炸火焰传播进程的影响规律,研究结果可为降低铝合金废弃物粉尘爆炸风险提供一定参考依据。

1 实验系统及流程

1.1 实验系统及流程

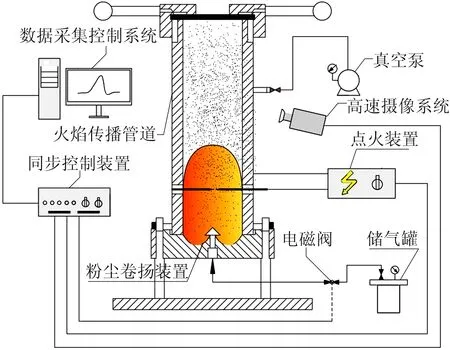

施加超细CaCO3粉体对铝合金抛光废弃物粉尘最小点火能量、爆炸下限影响的研究,主要在Hartmann爆炸装置中进行,遵从相应实验流程及判定规则。爆炸火焰传播进程的研究,则利用自行构建的实验平台。实验系统如图1所示,主要包括爆炸火焰传播管道、粉尘卷扬系统、配气系统(包含真空泵、电磁阀、储气罐)、点火装置、同步控制装置与数据采集系统以及高速摄像系统。

图1 爆炸火焰传播实验系统Fig.1 Experimental system of explosion flame propagation

爆炸装置主体为高度500 mm、截面100 mm×100 mm(长×宽)垂直布设的不锈钢火焰传播管道,两侧嵌有带标尺的观测视窗,以拍摄火焰传播进程。装置底部安装有储粉槽,槽中间连接蘑菇型喷嘴,用于分散粉尘,槽下部与配气系统相连。配气系统主要由导管、电磁阀和储气罐组成。1组点火电极对称安装于装置两侧,点火电极距底部100 mm。在程序中预设电磁阀、点火电极放电、数据采集系统和高速摄像的触发时间,实现对各实验系统的同步控制。

针对特定惰化比(超细CaCO3粉体与可燃粉尘的质量比),根据预设质量浓度,定量放置粉尘,装配实验装置并确认气密性完好。控制系统发出指令开启电磁阀,初始压力为0.7 MPa的压缩空气经蘑菇型喷嘴将粉尘卷扬,以保证可燃粉尘在实验装置中均匀分布。采用电容放电产生火花的方式提供点火源,点火能量设定为20 J,点火装置在电磁阀开启后150 ms时刻触发,高速摄像同步触发。

为确保实验过程中的安全,管道顶部采用厚0.1 mm的聚乙烯泄压膜片进行密封。卷扬粉尘压缩空气的喷入,将导致爆炸装置内初始压力略有升高,为保证实验初始条件为常压,将爆炸装置预抽一定真空度。为保证实验稳定性,每组工况均进行3次重复实验。

1.2 铝合金废弃物粉尘及超细CaCO3粉体样品

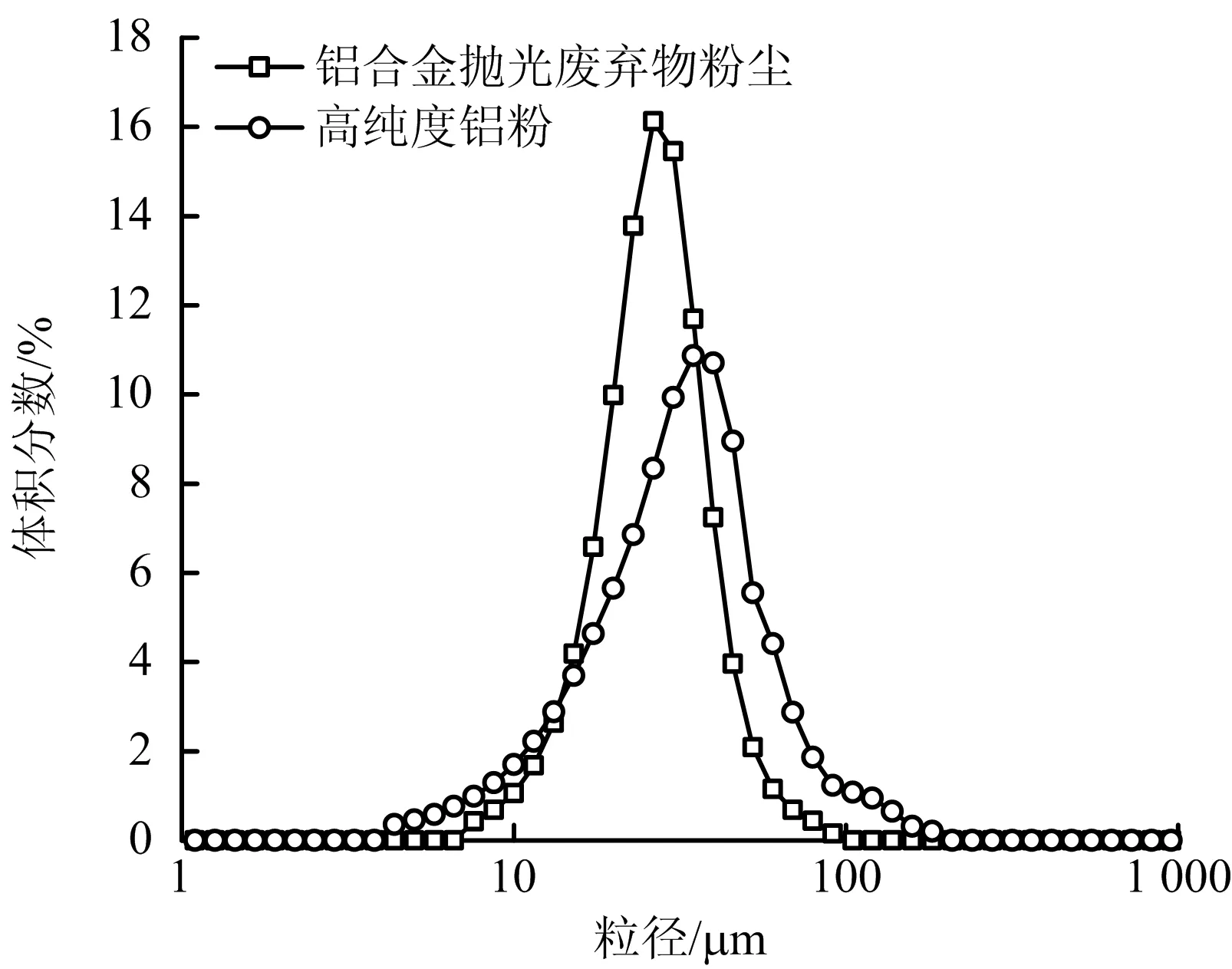

铝合金废弃物粉尘从砂带打磨机现场收集,为YZASi9Cu4(YL112)铝合金,经干燥、筛分(过200目筛网),得到粒径小于75 μm的干燥粉尘。铝合金铸件在抛光过程中,抛屑表面受到一定氧化,经X射线能谱分析,抛光粉尘中O,Si,Al元素分别占比6%,8%,81%,其余为Cu、Fe等元素。此外,选用同等粒径的高纯度铝粉(铝含量99.5%),进行爆炸参数及惰化防爆效果对比研究。采用Mastersizer 2 000型激光粒度仪对经过预处理的铝合金废弃物粉尘与高纯度铝粉样品的粒径进行测量,如图2所示,其中位粒径分别约为31 μm和29 μm。利用扫描电镜对样品表面形态进行分析。如图3所示,砂带打磨铝合金抛光废弃物粉尘为平滑纤维状,表面粘附少量打磨膏,并夹杂细小颗粒,而同等粒径的铝粉产品则为球形颗粒,粉体的整体分散性较好。

图2 铝合金废弃物粉尘与高纯度铝粉粒径分布Fig.2 Particle size distribution of aluminum alloy waste dust and high purity aluminum powder

图3 铝合金抛光废弃物及高纯度铝粉表面形态Fig.3 Surface morphology of aluminum alloy polishing waste dust and high purity aluminum powder

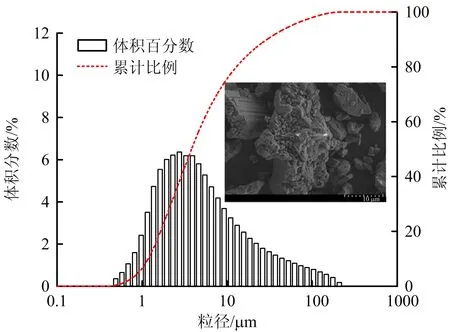

惰化剂为1 500目超细CaCO3粉体,粒径分布及表面形态如图4所示,CaCO3粉体的中位粒径约为6.5 μm,但小粒径颗粒存在一定程度的团聚现象。根据设定的惰化比,将碳酸钙粉体、铝合金抛光粉尘通过三维混料机均匀混合。

图4 超细CaCO3粉体粒径分布及表面形态Fig.4 Particle size distribution surface morphology of ultra-fine CaCO3 poweder

2 结果与讨论

2.1 惰化介质对粉尘爆炸敏感度的钝化效果

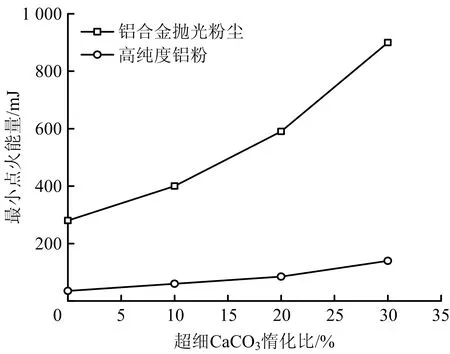

CaCO3粉体对粉尘爆炸敏感度的钝化效果如图5所示。在未进行惰化条件下,高纯度铝粉最小点火能量约为35 mJ,而同等粒径铝合金抛光粉尘最小点火能量约为280 mJ。因而,针对铝合金打磨抛光工艺流程的爆炸风险评估,不宜简单沿用铝粉爆炸敏感度指标。

图5 超细CaCO3对最小点火能量的影响Fig.5 Influence of ultra-fine CaCO3 on minimum ignition energy

施加不同惰化比CaCO3粉体对粉尘爆炸特性的影响也不尽相同,当添加CaCO3粉体惰化比为20%时,抛光伴生粉尘最小点火能量钝化约至600 mJ,而高纯度铝粉最小点火能量约为80 mJ,进一步提高惰化比至30%,铝合金抛光伴生粉尘最小点火能量接近1 J,属于较难点燃级别,而同等条件下铝粉最小点火能量约为140 mJ。由此可见,施加CaCO3粉体对铝合金抛光废弃物粉尘点燃敏感度的钝化效果更为显著。

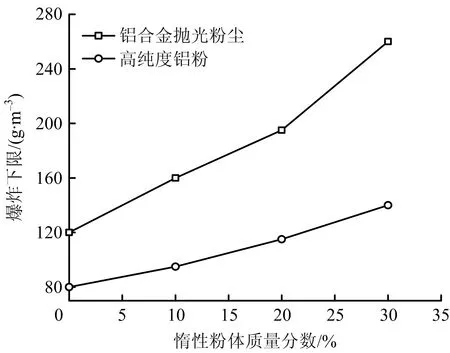

如图6所示为CaCO3粉体施加量对可燃粉尘爆炸下限的影响规律,在未施加惰化剂条件下,铝粉及铝合金抛光粉尘的爆炸下限分别约为80,120 g/m3。惰化剂施加量为10%时,铝粉爆炸下限约为95 g/m3,同等条件下铝合金抛光粉尘的爆炸下限提高到约160 g/m3。在惰化剂施加量30%条件下,铝合金抛光粉尘爆炸下限约为260 g/m3,惰化效果进一步增强,铝粉爆炸下限虽有改变(提高到约140 g/m3),但惰化作用效果明显低于铝合金抛光废弃物粉尘。

图6 超细CaCO3对爆炸下限的影响Fig.6 Influence of ultra-fine CaCO3 on lower explosion limit

2.2 超细CaCO3粉体对高纯度铝粉爆炸火焰传播的惰化作用

为保证爆炸火焰传播强度,同时利于高速摄像的清晰拍摄,以可燃粉尘质量浓度300 g/m3为实验条件,研究超细CaCO3粉体施加量对爆炸火焰传播进程的影响。按特定时间步长截取高速摄像所拍摄的火焰传播影像,得出爆炸火焰前锋位置及传播速度随时间的变化趋势。

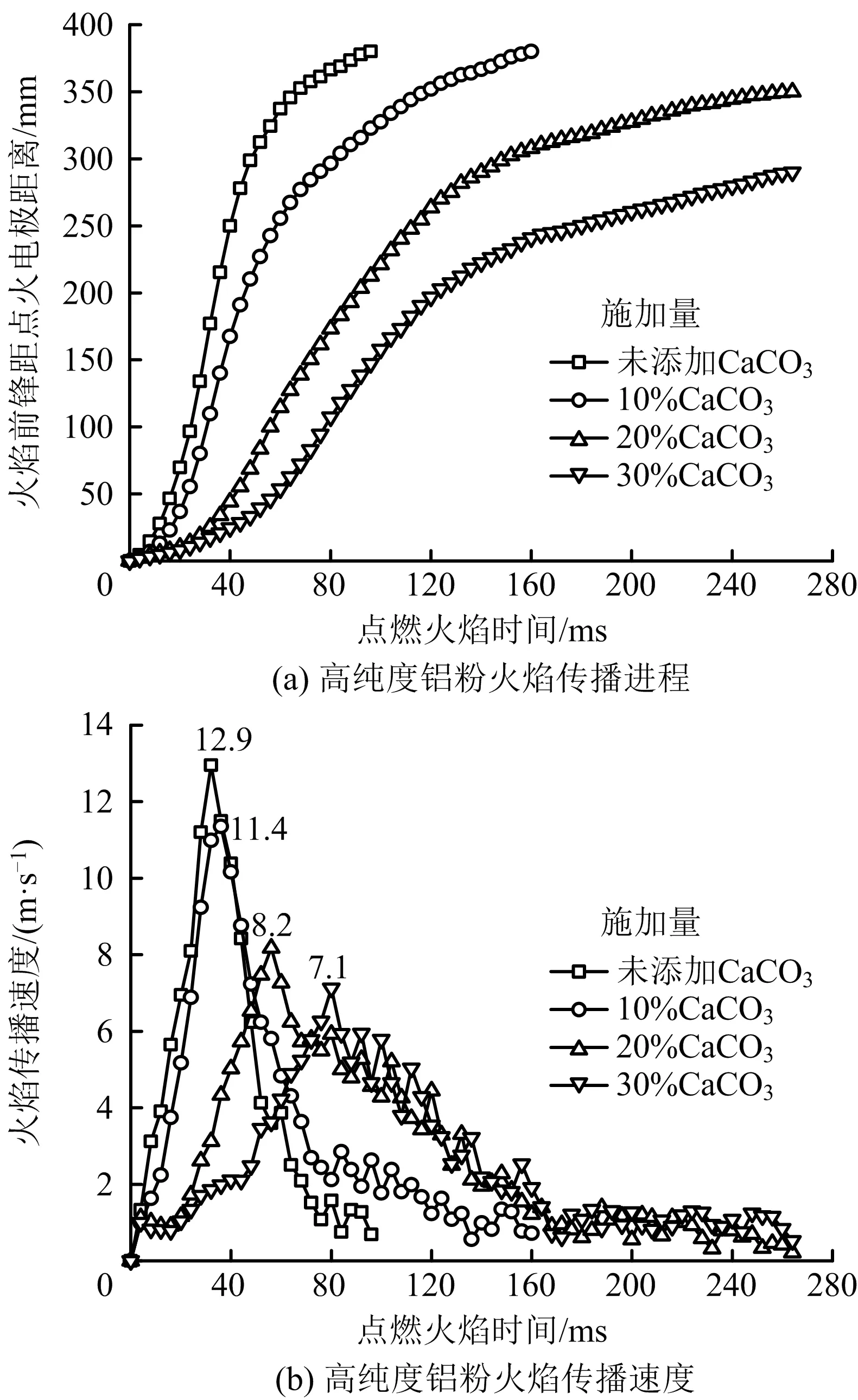

针对高纯度铝粉,未施加超细CaCO3粉体,以及超细CaCO3粉体施加量为10%、20%和30%条件下,爆炸火焰传播进程及传播速度如图7所示。由图7(a)可见,未施加超细CaCO3粉体时,在点燃后约96 ms,爆炸火焰前锋传播至电极上方约380 mm处,当超细CaCO3粉体施加量为10%时,在点燃后约160 ms方能到达相同高度,较未施加惰化剂延迟了64 ms。提高超细CaCO3粉体惰化比至20%和30%,爆炸火焰传播持续减缓,火焰传播速度呈现震荡降低趋势,在点燃后约264 ms,火焰阵面分别到达电极上方约350 mm、290 mm,此后爆炸火焰传播未能持续。由图7(b)可见,未施加超细CaCO3粉体时,爆炸火焰传播速度峰值约为12.9 m/s,CaCO3粉体惰化比为10%、20%及30%的条件下,爆炸火焰传播速度峰值分别逐步降低至约11.4,8.2,7.1 m/s。

图7 不同惰化比条件下高纯度铝粉与空气的混合物爆炸的惰化效果Fig.7 Inerting effect of high purity aluminum powder/air mixture under different inerting ratios

以点火电极为起始,其上方200 mm范围内的爆炸火焰形态如图8所示。未施加超细CaCO3粉体时,在10 ms时刻时,火焰传播呈现明显加速趋势,伴随较为强烈的火焰辐射。可燃粉尘质量浓度维持300 g/m3不变,超细CaCO3粉体施加量为10%情形下,爆炸整体传播进程得以延缓,约50 ms时刻火焰阵面抵达管道侧壁;尽管火焰阵面呈现出不规则形态,但整体结构相对完整,约70 ms时刻出现明显加速趋势。由此可见,施加10%的超细CaCO3粉体,对高纯度铝粉爆炸传播的惰化作用较为有限。

提高惰化比至20%,超细CaCO3粉体吸热效能有所体现,爆炸火焰辐射强度降低,在火焰传播过程中,出现间断火焰区。随着超细CaCO3粉体施加量的增加,火焰离散性增强,火焰颜色逐渐转变为淡红色。

2.3 超细CaCO3粉体对铝合金抛光伴生粉尘的惰化作用

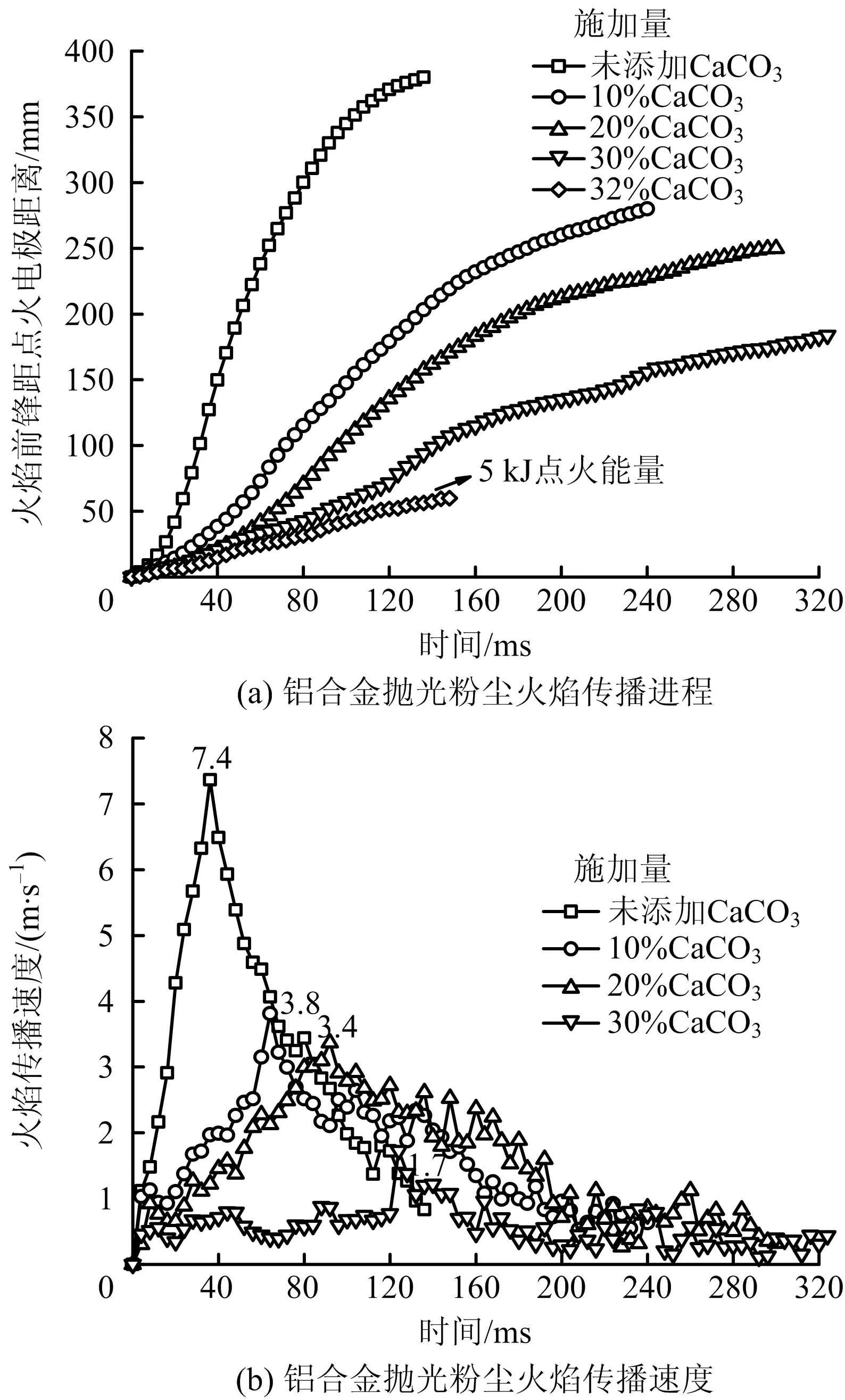

对于质量浓度为300 g/m3的抛光废弃物粉尘和空气混合物,超细CaCO3施加量对爆炸火焰传播的惰化效果如图9所示。未施加超细CaCO3粉体时,爆炸后152 ms,爆炸火焰阵面抵达电极上方约380 mm,历经时间约为高纯度铝粉的1.6倍,爆炸火焰传播速度峰值也随之降低至约7.4 m/s,约为高纯度铝粉的57%。由于抛光伴生粉尘的爆炸强度低于高纯度铝粉,在超细CaCO3粉体添加量为10%时,爆炸火焰传播至电极上方约280 mm处自行熄灭,惰化作用效果较为显著。超细CaCO3粉体的施加量增至20%,火焰传播速度峰值减弱至约3.4 m/s,爆炸后300 ms、火焰传播至约250 mm处自行熄灭,超细CaCO3粉体对爆炸火焰传播的惰化作用进一步强化。进一步提高超细CaCO3粉体施加量,当惰化比为30%时,爆炸明显减弱,传播进程仅约为200 mm,火焰速度峰值约为1.7 m/s。由图9(a)可知,当超细CaCO3粉体施加量提高到32%时,粉体混合物在5 kJ的点火能量激发下,火焰在点火后约148 ms仅能传播至电极上方约60 mm。

图9 不同惰化比条件下超细CaCO3对铝合金抛光粉尘与空气混合物爆炸的惰化效果Fig.9 Inerting effect of ultra-fine CaCO3 on explosion of aluminum alloy polishing dust/air mixture under different inerting ratios

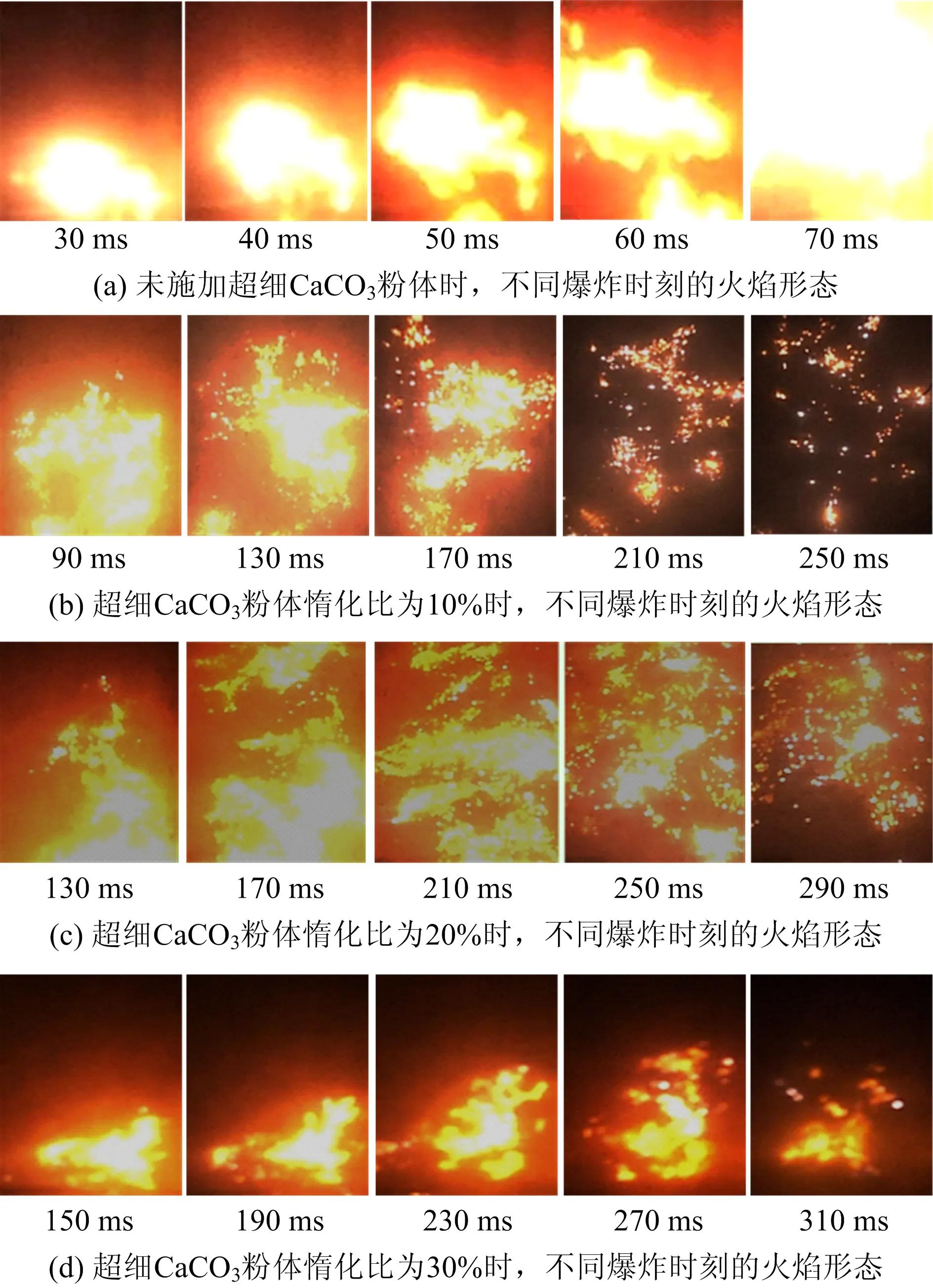

施加超细CaCO3粉体对铝合金抛光废弃物粉尘爆炸火焰形态的影响如图10所示。未施加超细CaCO3粉体时,与较高纯度铝粉相比,抛光伴生粉尘初期火焰辐射强度明显减弱,电极附近的粉尘小颗粒通过热对流和热传导等方式吸收能量,颗粒表面温度明显升高,并开始熔化,分解出气态可燃物质与氧气充分混合后形成燃烧区,燃烧区内火焰辐射最为强烈。抛光伴生粉尘中存在少量不燃杂质,影响预热区内的粉尘颗粒吸热熔化,该区域火焰辐射相对较弱,此外未参与反应、部分反应的颗粒悬浮于管道上部未燃区内,其火焰辐射相对微弱。在爆炸60 ms时刻之前,燃烧区、预热区及未燃区轮廓较为清晰,70 ms时刻方呈现较为强烈的火焰辐射。

图10 惰化剂施加量对铝合金抛光伴生粉尘与空气混合物爆炸火焰形态的改变Fig.10 Variation of flame shape of aluminum alloy polishing associated dust/air mixture under different amounts of inerting agent

当施加超细CaCO3粉体的施加量为10%时,对爆炸火焰传播的惰化效果较为明显。在点燃初始阶段,爆炸火焰的加速趋势明显减缓,通过对比不同时刻火焰传播高度,施加惰化剂显著延缓了火焰纵向传播。随着时间增加,超细CaCO3粉体的冷却作用破坏爆炸火焰结构的连续性,燃烧球团内出现较大面积熄灭区域,爆炸火焰不再光滑连续,呈现离散状态。超细CaCO3粉体施加量增至20%时,上述惰化效能的发挥更为充分,爆炸传播的不稳定性增强,燃烧区更为离散,火焰速度呈现震荡态势。当惰化比提高至30%时,尽管在点燃初始阶段,火焰能够持续传播,但进程缓慢,火焰前沿呈明暗交替的羽流状,燃烧区历经前期微弱膨胀后,不断收缩,在约320 ms时刻自行熄灭。比较爆炸火焰前锋到达电极上方200 mm处时刻,可发现爆炸火焰前锋到达相同高度所需时间不同,随着超细CaCO3粉体施加量的增加,火焰向上传播的速率随之降低。

对于铝合金抛光伴生废弃物粉尘,当惰化比为30%时,可较大幅度降低点燃敏感度,爆炸火焰在历经较为缓慢的传播后,也会自行熄灭,进一步提高CaCO3粉体施加量,即使在强点火条件下,也未发生火焰持续传播现象。铝合金废弃物粉尘中掺混超细CaCO3粉体后,一方面降低可燃粉尘局部浓度,降低整体爆炸危险性。另一方面惰性介质因粒径较小,易悬浮于空气中,使其吸附于铝合金粉尘颗粒表面,降低与氧气接触面积,中断燃烧过程中的链式反应。施加超细CaCO3粉体后,铝合金废弃物粉尘燃烧区离散现象明显,火焰很难形成连续的锋面,随着铝合金粉尘小颗粒的逐步熔化、分解,超细CaCO3粉体吸收通过热传导和火焰辐射所传递的大部分热量,仅靠残余热量无法维持预热区可燃粉尘颗粒进一步分解,在重力作用下可燃粉尘大颗粒开始下落,火焰呈现出紊乱、离散状态,火焰辐射强度显著降低。较湿法除尘相比,施加粉状惰化介质作为防爆措施,可有效避免铝合金碎屑与水反应产生氢气等次生隐患,减少泥浆压滤、污水处理方面等不利影响。

3 结论

1)铝合金抛光伴生废弃物粉尘点燃敏感度及爆炸火焰传播速度峰值,均明显低于同等粒径的高纯度铝粉,不宜直接将高纯度铝粉爆炸参数作为铝合金抛光粉尘现场风险评估及防控的量化依据。

2)超细CaCO3粉体惰化比为30%时,可将抛光伴生粉尘点火能量由280 mJ钝化至约1 J,爆炸下限由120 g/m3提高至约260 g/m3,爆炸风险显著降低。

3)超细CaCO3粉体惰化比为30%时,高纯度铝粉的爆炸火焰传播速度峰值仍高至约7 m/s,而抛光伴生粉尘云火焰传播则接近临界状态,对于铝合金抛光工艺流程,该防爆措施具有一定潜在现实可行性及优越性。