标准表法气体流量标准装置标定软件设计

喻子涵,简献忠

(上海理工大学 光电信息与计算机工程学院,上海 221000)

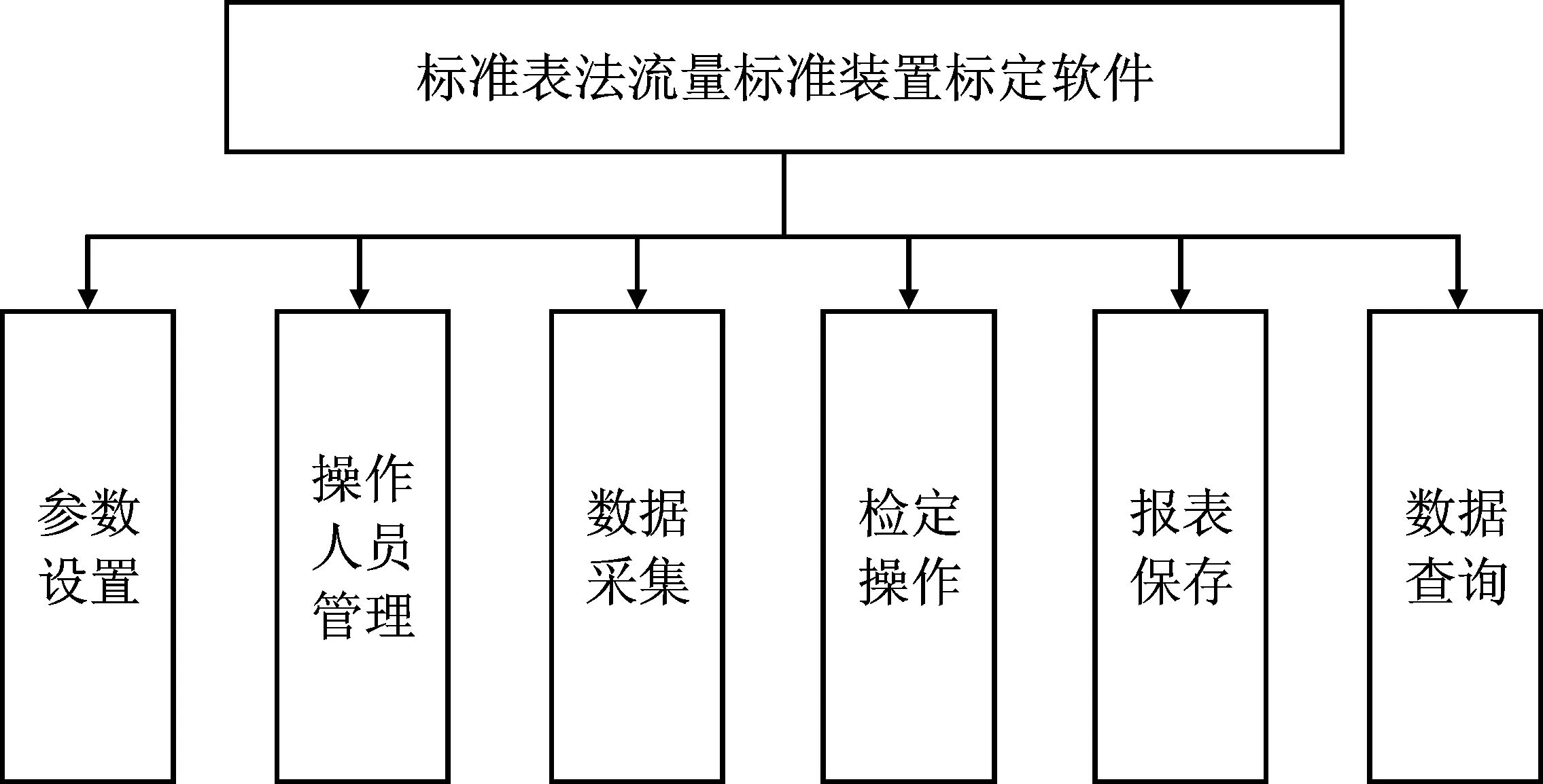

1 软件框架

1.1 功能需求

本文建立的标准表法流量标准装置系统中有3个台位,每个台位上都有一台标准流量计,被检管路可以最多支持2台被检流量计进行串联标定。标准装置原理如图1所示。

图1 流量标准装置原理示意图

上位机软件用于监控整个系统的运行状态,需要得到系统中数据的即时变化情况,因此系统具有数据采集功能,可将PLC、变送器、计数器等设备采集到的数据传输至上位机组态软件中进行显示。每次检定获得的流量计类型、型号等参数不尽相同,为了将这些数据写入PLC,系统还需要设计参数设置功能。系统向PLC下发指令,使其执行检定操作,因此还需在系统中设置检定操作按钮。为了防止非专业人士误操作,系统需要有操作人员管理功能。在一次标定作业完成后,需要生成本次标定的检定报告,故需在系统中设置报表的保存与查询功能[11-15]。基于以上设想,本文设计的软件框架简图如图2所示。

图2 软件框架图

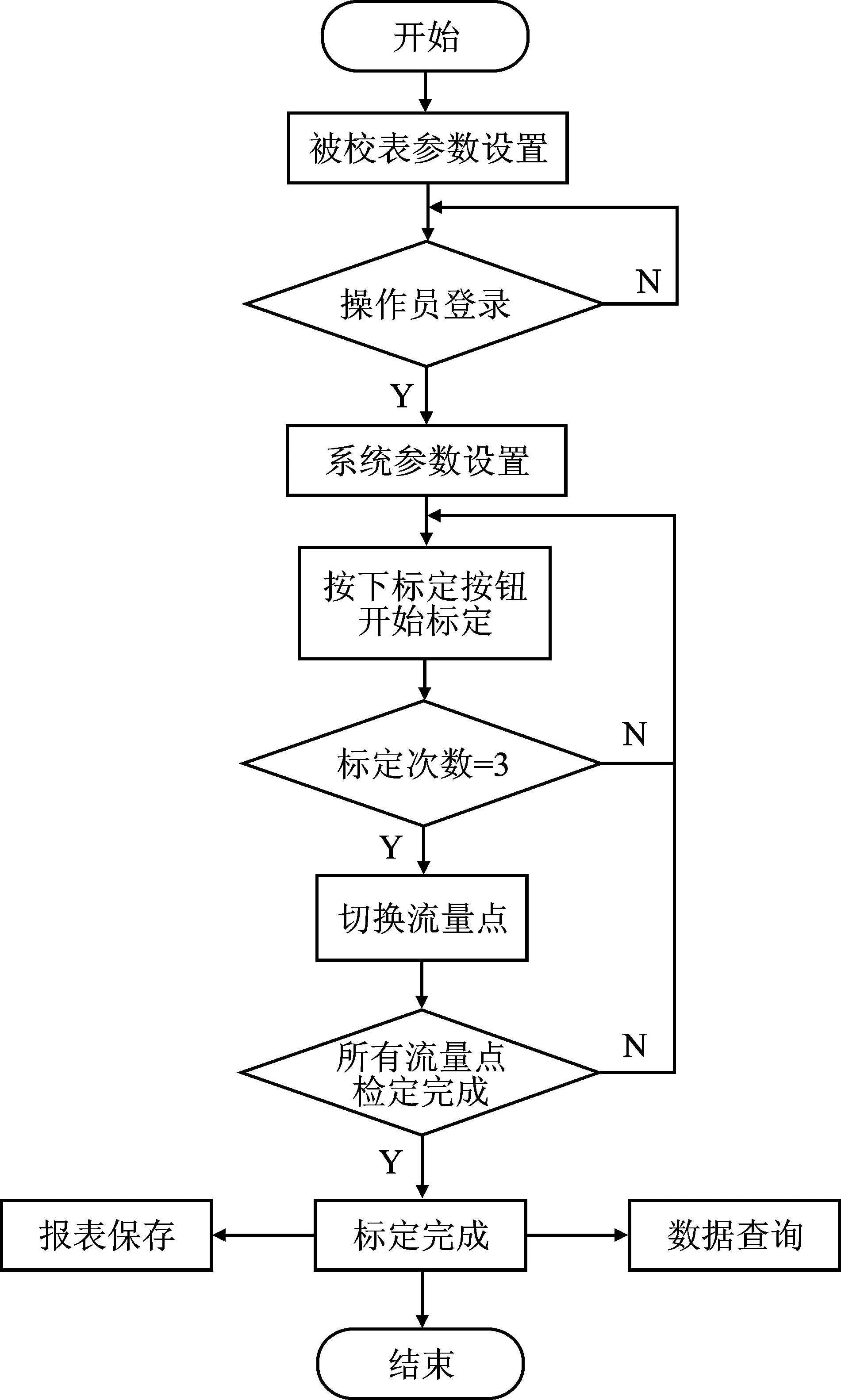

1.2 软件设计流程

上位机软件服务于系统运行,所以软件设计流程应当满足标准装置的检定流程,具体如下:进入系统前,首先进行被检表参数设置,设定本次标定的被检表参数;进入系统后,进行操作员登录,解锁界面;随后进行标定参数设置,设置本次标定过程的系统参数;待现场准备工作完成后,按下界面上的检定操作按钮开始标定过程;组态软件实时读取串口中的数据,进行数据单位转换后显示在界面上。完成全部标定后,可以按下界面上的保存按钮,将这一次检定结果保存为Execl文件,在数据查询界面可以查看并修改报表文件。软件设计流程如图3所示。

图3 软件设计流程图

2 软件功能开发

2.1 参数设置

参数设置模块包括被校表参数设置、标准表法参数设置和环境参数设置。

2.1.1 被校表参数设置

在每次标定工作前设置被校表参数是进入软件主界面前必须进行的操作。在这一步中,标定人员需要对照被校流量计的铭牌,在界面上填写类型、量程、最大频率、传感器参数与转换器参数等信息,这些信息将会在标定结束后被填入生成的报表内。同时,还需要在此界面指定在标定报表内计算仪表系数的方法(A类或B类)。被校表参数设置界面如图4所示。

图4 被校表参数设置

2.1.2 标准表法标定参数设置

由于标准表法标定参数的设置关系到PLC的正常运行,所以在操作人员登录后,才能对该页面的数据进行修改。该参数组包含需要标定的5个流量点的变频器频率、阀门的开度以及标定时间。为了提高标定作业的速度,标准表法标定参数组还支持从文件导入:完成一次标定参数设定后,点击保存至文件,可向调取参数ListBox中写入一条Item,并将输入的这一组参数数据写入本地磁盘。当退出这个界面时,将ListBox中的每一条Item保存至本地。下一次标定作业开始前,打开参数设置界面,系统会将可用的标定参数组显示于界面的调取参数ListBox中。此时,操作人员可以选择读取之前保存过的任意一组参数。系统参数设置界面如图5所示。

图5 系统参数设置界面

2.1.3 环境参数设置

环境参数组包括当前检定环境的温度、湿度、压力以及流体温度。这些参数可将环境变量下检定的结果修正为标准状态(20 ℃,一个标准大气压)下的数据。

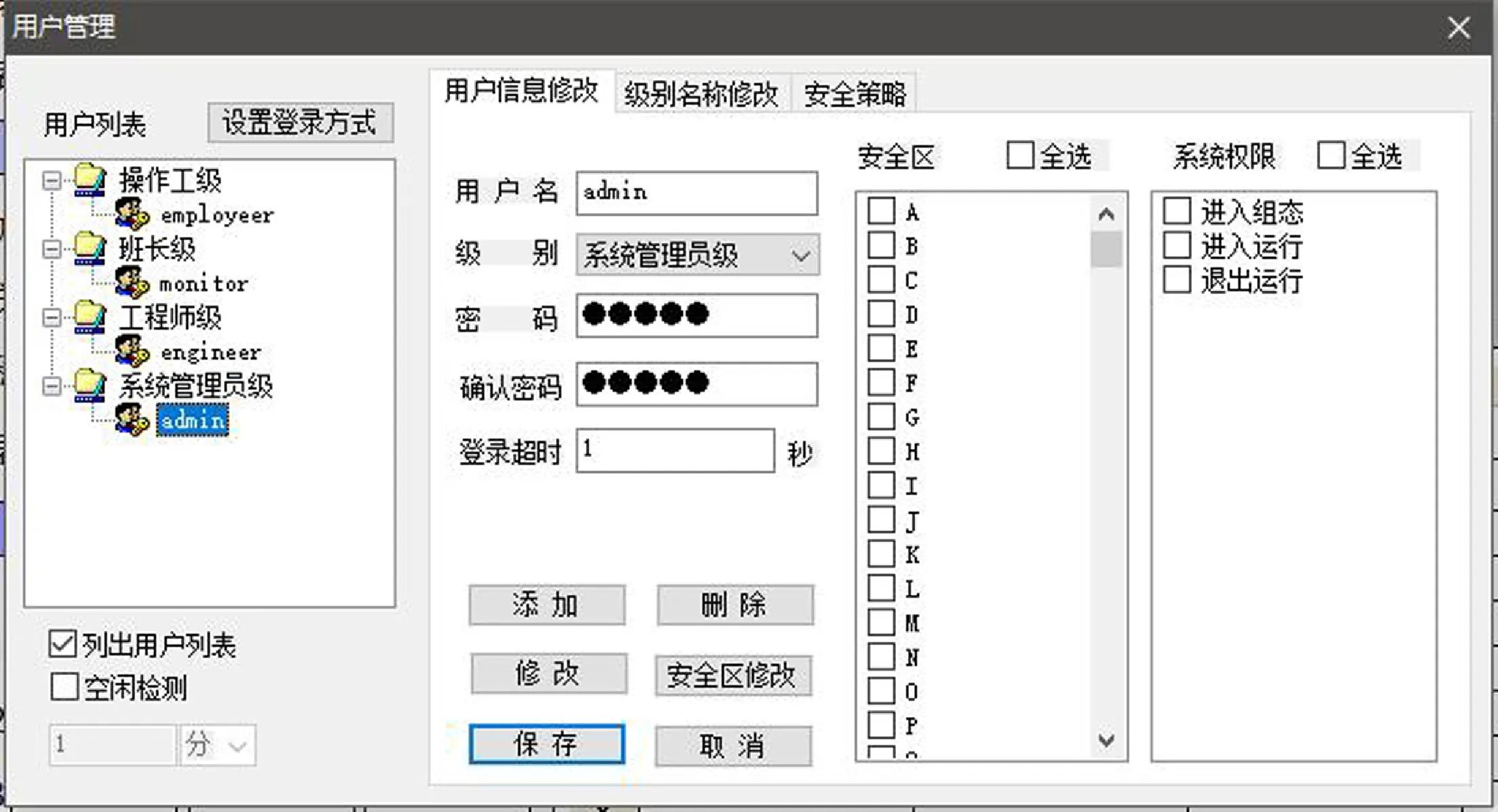

2.2 操作人员管理

操作人员管理功能已被内置于组态软件中,开发人员在开发界面中即可对用户进行管理、添加和删除,缩短了软件开发周期。系统将用户分成4个等级,类似于Linux中的用户组概念,每个用户组都只能对不高于该用户组权限的数据进行操作,提高了系统的安全性。操作人员管理界面如图6所示。

图6 操作人员管理界面

2.3 数据采集

本流量标准装置采用上位机间接采集数据的方式,即数据先通过ModBus协议采集至PLC中进行存储,PLC再通过串口将数据传输至上位机中进行显示。组态软件自带驱动对数据的传输与修改进行封装,使得开发人员无需关心底层数据传输逻辑,仅需自定义数据点,并将其绑定至PLC的某个寄存器上,访问或修改数据点就相当于对PLC寄存器做同样的操作[16-17]。数据采集过程如图7所示。

图7 数据采集过程

2.4 检定操作

本文使用的组态软件是一款基于事件触发型的开发软件,当监测到界面上有动作产生时,软件就会转而执行该动作后的逻辑。本文建立的流量标准装置系统所使用的编程模型为MVVM(Model-View-View Model),其图形界面与检定逻辑分离,上位机不需要有复杂的动作。当开发人员按下界面内的按钮,下发开始标定的指令后,仅需将PLC内部的标定开始寄存器置位即可。当下位机PLC检测到标定开始寄存器置位后,会根据在上位机界面中设置的标定参数,执行PLC内事先写好的控制逻辑,完成一次标定过程。本文设计的流量标准装置还有其他功能:如果需要暂时停止标定过程,可以按下界面的暂停按钮;如果需要更改标定流体流动方向,可以按下主界面上的换向器按钮。

当某个流量点的一次标定结束后,PLC将置位标定结束寄存器。这个动作会被上位机捕捉到,转而执行事先写好的记录数据逻辑,利用软件的系统函数SetCellDouble在主界面上的报表区域中,根据报表的格式记录一行数据,并从PLC的相应寄存器中读取校准流量、标准表与被校表的脉冲数与累计流量、校准时间,将其填入主界面的报表中,并将标定次数计数器加1。

2.5 报表保存

组态软件中的专家报表功能类似于Excel表格,用于记录标定过程中的数据。使用ImportExcelFile函数可以将Excel模板导入力控专家报表;而使用ExportExcelFile函数可以将专家报表导出Excel文件存储在本地磁盘上,方便后期进行数据查询。

当5个流量点的所有标定操作完成后,位于主界面上的专家报表将会被填满。操作人员可以选择将本次标定结果存入磁盘。点击保存按钮后,程序将生成一张新的报表。将进入系统时设定的被校表类型、传感器型号和编号以及当前环境变量填入新的报表作为表头,将本次标定的数据作为表体,并将计算出的每一个流量点的仪表系数、基本误差和重复性作为表尾。完成新报表数据填充后,程序将使用ExportExcelFile函数把报表导出为Excel文件,并将其命名为标定结束时间。与此同时,使用ListAddItem函数向标定记录ListBox中写入该文件Item,并使用ListSave将标定记录ListBox保存为本地文件。

被校表的仪表系数有A类和B类两种计算方法:

(1)A类仪表系数指的是被检流量计脉冲N与标准流量计累计流量Vs的比值,计算式为

(1)

(2)B类仪表系数指的是被检流量计累计流量V与标准流量计累计流量Vs的比值,具体为

(2)

使用时,需在被校表参数设置界面选择A类或者B类计算方式。

当5个流量点标定结束后,仪表的平均仪表系数K0为

(3)

被校表的相对示值误差EL为

(4)

被校表的重复性误差Er如式(5)所示。

(5)

2.6 数据查询

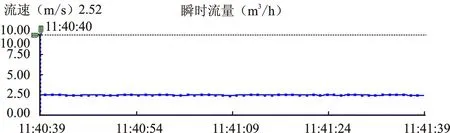

本文所设计的流量标准装置系统有两种数据查询方式:一种是实时趋势曲线;另一种是历史报表查询。

2.6.1 实时趋势曲线

在实时趋势曲线图中,可以观察到本次标定过程中总瞬时流量的变化趋势。在实时趋势曲线中能够观察到最早一分钟前的流量瞬时值。现场操作人员能够根据实时趋势曲线图判断标定进程与标定过程是否正常。实时趋势曲线如图8所示。

图8 实时趋势曲线图

2.6.2 历史报表查询

为了溯源标定结果,本软件设计了历史报表查询功能。在历史报表查询界面,可以查询到之前所有的标定记录。在打开历史报表查询界面时,程序将读取本地标定记录ListBox数据,使用ListLoad函数从本地文件中调入标定记录信息,显示在界面的标定记录名中。点击任一标定文件Item后,会在右侧显示报表内容,使得操作人员能够可视化地对标定完成的报表进行修改。

3 软件测试

软件测试分为两部分:(1)对被校表的测试。将本文软件测试结果与被校表标定证书结果进行对比,验证本文所设计的软件标定结果与被校表前次标定结果的一致性;(2)对本文设计的系统进行不确定度分析,验证系统是否满足流量标准装置的国家标准。

3.1 被校表测试

软件编写完毕后,选择准确度等级为0.2级的涡轮流量计,根据JJG 1037-2008《涡轮流量计检定规程》国家标准中的测试流程在实际生产环境中测试。对90%、63%、36%、18%和15%总共5个流量点进行测试,每个流量点检定3次,共得到15组数据。每一次标定的数据如表1所示。测试结果显示,系统运行良好,被检表重复性在0.02%以下,基本误差在±0.2%之间,与该被检表前次检定证书所给的0.2级准确度等级结果一致[18]。

表1 涡轮流量计检定结果

3.2 不确定度评定

对于式(1),被检流量计的平均合成相对不确定度为

(6)

式中,ur(Vsij)指的是标准装置的不确定度。标准表的扩展不确定度Urel(k=2)已在标定证书上给出,为0.32%,则有

(7)

式中,ur(Nij)指的是被检表脉冲的不确定度,假设其测量值均匀分布于可能值区间,则可如式(8)所示。

(8)

通过计算得到标定的5个流量点的ur(Nij),分别为0.008%、0.013%、0.022%、0.044%和0.059%。

ur(Kij)为检定仪表系数的不确定度,主要来源是测量重复性,如式(9)所示。

ur(Kij)=s(Kij)

(9)

根据式(6)可计算出5个流量点下被校表仪表系数的相对扩展不确定度(k=2)分别为0.32%、0.32%、0.32%、0.33%与0.34%。

对于式(2),被检流量计的平均合成相对不确定度如式(10)所示。

(10)

利用式(7)计算出ur(Vsij)为0.16%,ur(Kij)可根据式(9)计算获得。根据式(10)可计算出5个流量点下被校表仪表系数相对扩展不确定度(k=2)均为0.32%。

根据上述计算结果可知,装置的扩展不确定度在整个被校表流量区间内均小于0.4%,符合JJG 643-2003《标准表法流量标准装置》的标定要求[19]。

4 结束语

本文设计了一套上位机软件,该软件提供了操作人员管理、标定过程实时监控以及标定报表生成等功能,实现了标准表法气体法流量标准装置的标定自动化。经过测试,本文所设计的标准表法流量标准装置软件能够对工业中常用的几种流量计进行检定,检验流量计的合格性。得益于组态软件的扩展性,后续还可将上位机软件迁移至云服务器中,利用Websocket技术实现真正的远程标定操作,减少标定现场环境的限制。