钢板桩施工技术

汪洋 中交第三航务工程局有限公司厦门分公司

1.工程概况

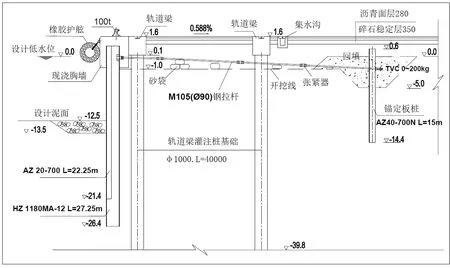

中交三航局阿尔及利亚贝贾亚港25#码头设计为6 万吨级集装箱兼散货码头,旧有滩涂改扩建成钢板桩结构码头,呈L 型,顺岸长170m,宽78m,转角长30m,前沿设计泥面高程-12.5m,码头采用单锚钢板桩结构,前帷幕采用A Z20-700+HZ1180MA-12组合钢板桩型式,后帷幕锚定系统采用AZ40-700型锚定钢板桩,通过钢拉杆与前帷幕钢板桩连接;码头后方宽度35m及码头前沿15m处采用直径φ800mm碎石桩地基加固处理,处理深度为25m和15m,其它陆域区域换填1m厚T VC大块石,面层采用30cm厚混凝土结构;码头前后轨道梁采用φ100cm旋挖灌注桩,桩长40m,码头港池需进行164万m的疏浚施工。钢板桩码头断面结构图如图1所示。

图1 钢板桩码头断面结构示意图(单位:mm)

2.地质情况

贝贾亚25#码头钢板桩施工区域土层地质自上而下分别为:①既有土层:该层一般为砾石、碎石和块石组成,较为密实,标高约为+1~-3m;②黏质海砂:该层为海砂,有时为灰褐色粘质,粒径均匀,密实度松散,标高约为-3~-6m;③褐色砂质低塑性黏土:该层为砂质低塑性黏土,软塑,标高约为-6~-12m;④灰褐色粘质细砂:该层为细砂,质匀,饱和,松散,标高约为-12~-17m;⑤灰黑色低塑性黏土:该层为灰黑色低塑性饱和黏土,含有壳状碎屑,偶见砂质黏土,一般为硬塑,标高约为-17~-29m;⑥淡黄色小砾石的低塑性黏土:该层表现为低塑性黏土,有时含有砂质小砾石,黄灰色,呈岩层状,一般为硬塑-坚硬-29~-45m。

本工程钢板桩力学性能满足表1要求,并符合NF A45-020规范的要求。

表1 钢板桩主要力学性能指标表

根据本工程地质特点以及钢板桩主要力学性能指标,本工程采用AZ20-700+HZ1180MA-12组合钢板桩作为码头挡土前沿能有效稳固码头陆域区土体。

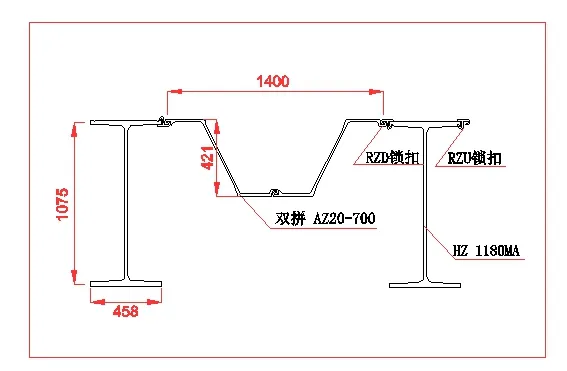

3.钢板桩施工工艺

本工程钢板桩采用AZ 20 -700+H Z1180M A-12 组合钢板桩作为码头挡土前沿,前帷幕主桩HZ1180MA桩长27.25m,合计95根,设计桩底标高-26.4 m,辅桩AZ20-700桩长22.25m,合计94根,设计桩底标高-21.4m,主辅钢板桩分别由RZD18、RZU18型锁扣拼装而成,形成组合钢板桩;30m转角护岸前墙结构同码头前墙;后帷幕锚定系统采用AZ40-700N型锚碇钢板桩,锚碇板桩长15m,合计111根,设计桩底标高-14.4m;前、后帷幕钢板桩采用M105×6(名义直径90mm)钢拉杆连接,前墙拉杆高程1.0m,锚碇点高程0.0m,拉杆净长44m,间距1.927m。钢板桩总计1995t。HZ—AZ组合钢板桩示意图如图2所示。

图2 HZ-AZ型组合钢板桩示意图(单位:mm)

钢板桩施工为关键工序及关键节点工程,采用陆上施打工艺,陆上施打包括170m前墙及30m转角护岸、后方170m后帷幕锚碇墙。转角护岸采用斜拉板桩结构形式,前墙结构同170m码头,斜拉桩采用HZ1180MA型钢板桩,桩长30m,桩倾角为20°,共6根。钢板桩施工沿码头前沿线先开始施工HZ主桩及辅桩AZ桩,HZ钢板桩施打采用高频液压振动锤施打至导向架顶面,导向架一次可施工5片,AZ钢板桩初打至HZ钢板桩同一标高,之后使用柴油锤复打跳打HZ钢板桩、AZ钢板桩至设计标高。

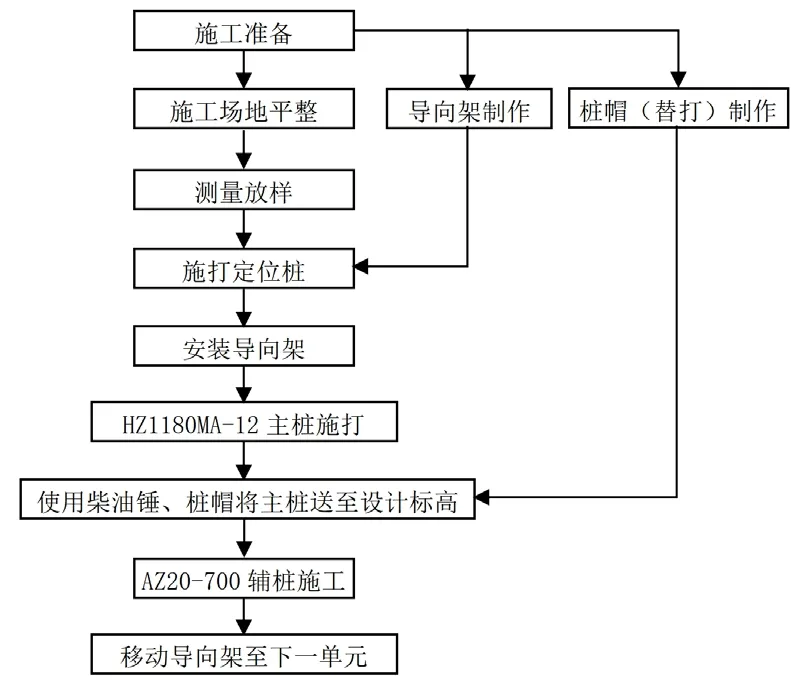

4.钢板桩施工工艺流程图

施工工艺流程图如图3所示。

图3 钢板桩施工工艺流程图

5.钢板桩主要施工方法

5.1 施工测量

施工测量利用全站仪等测量设备对钢板桩的起始桩和终点桩坐标进行定位,并施打稳固,以此作为整排钢板桩动态施工的参照,确保垂直度及偏移量满足设计要求。

5.2 导向架的制作

在整个HZ-AZ型组合钢板桩施工体系中,HZ型钢板桩的施打是关键,其施工后的轴线、垂直度偏差直接影响整个钢板桩体系的外观质量。因此,在施打HZ型钢板桩之前,需要制作一个精度高的辅助导向装置,即导向架,如图4所示。导向架必须有足够的强度、刚度和稳定性。施工过程中,桩的倾斜度和轴线偏差利用导向架的限位板控制。导向架为长13.5m,宽1.2m,高3.5m的双层桁架结构,主要用HM600×300a钢导梁和HW30×300a型桁架加工而成,一个导向架可以满足插打5根HZ桩的需要。导向架制作加工好后,利用导向架对钢板桩进行试验桩施工,并须通过专职质检人员验收,以保证钢板桩施工时的限位偏差在规范标准的允许范围内,当试验桩验收通过后方能投入使用。

图4 导向架制作图

5.3 钢板桩沉桩

(1)沉桩机械设备。HZ型钢板桩先使用150t履带吊机挂ICE84C型液压振动锤进行插桩,然后使用80t履带吊机挂D80柴油锤分段复打至设计标高。

(2)钢板桩试验及试验桩。钢板桩进场安排专职质检人员和监理工程师检查验收外观质量及质量保证书,并见证取样送试验室进行力学试验,合格后,进行钢板桩试验桩施打,根据试验桩成果收集和调整施工参数。

(3)钢板桩的施工。HZ-AZ组合钢板桩体系施工的步骤如下:①根据起始钢板桩和终点钢板桩的坐标限位安装导向架;②先采用ICE84C液压振动锤跳格插打HZ型钢板桩至桩顶标高+5.5米,然后插打HZ型钢板桩之间的AZ型钢板桩,施工至桩顶标高+5.5米;③拆除导向架,移至下一施打单元重复第①、②项步骤,直至前帷幕钢板桩全部施工至高程约+5.5m;④最后采用D80柴油锤复打送桩,将HZ-AZ型组合钢板桩送桩至设计标高。

5.4 钢板桩施工注意事项

导向架的制作安装:导向架制作安装精度直接影响着HZ-AZ型组合钢板桩施工精度(轴线偏位及倾斜度),安排专职测量人员使用DS3级水准仪及DJ2经纬仪对在导向架制作过程中进行测量控制,保证导向架的制作精度。HZ-AZ型组合钢板桩施工中,先用全站仪定位测量出起始桩的桩位坐标并拉出轴线,然后根据起始桩坐标安装导向架,导向架安装好以后,安排两个测量员分别进行换手复测工作。定位桩和导向架的平面位置偏差按照设计及规范标准要求控制在10mm以内,垂直度偏差控制在0.5%以内。安装时,先将4根8m长的HM600×300a型钢插入土层固定,作为导向架的四个角,用DS3级水准仪在H型钢上测出标高+0.5米和+5米并做标记,再将H600×300a的H型钢加工成横梁安装在已标记+0.5米和+5米处的H型钢上,最后在横梁上焊接固定好限位钢板。

5.5 沉桩过程质量控制要点

(1)导向架安装:导向架制安除了满足强度、刚度、稳定性要求外,还需满足精度要求,垂直于板桩墙纵轴线方向和沿板桩墙纵轴线方向的垂直度均必须控制在0.5%以内。

(2)插桩:插桩施工顺序由一端向另一端隔桩跳打的方式进行。当一个单元的桩均插打至约+5.5米标高后,移开导向架,在HZ型钢板桩无导向架约束状态下逐根查验沉桩偏差并做记录,与设计和规范值做对比,若不符合设计和规范要求,则拔出重新插打。

(3)复打时,为了防止锤击过程中对桩顶的破坏,在桩锤和钢板桩之间制作安装专用桩帽替打并采用重锤低落距的方式进行。

(4)在沉桩前对桩位及导向架安放位置进行测量和复核,沉桩过程中实时测量、密切监视钢板桩、桩帽、桩锤位于同一垂直轴线上,发现问题动态纠偏,以防止出现偏心沉桩情况。

(5)沉桩过程中,为减少沉桩阻力,导向架限位钢板锁口处应均匀涂抹专用润滑剂或机油。沉桩后在距离桩位1米位置拉隔离彩旗、贴反光标识、设立警示标志,防止碰撞。

(6)在用桩机送打钢板桩时,应先跳隔将AZ型钢板桩两侧的HZ型钢板桩送打到设计标高,再将AZ型钢板桩送打到设计标高,以防带桩。

(7)拉杆收紧施初始应力应在胸墙混凝土达到设计强度之后进行,拉杆安装收紧时,要对胸墙位移进行监测,以防前沿线偏移。

5.6 钢拉杆安装

当HZ型钢板桩和AZ型钢板沉桩到设计标高,且后帷幕成型后,及时开展钢拉杆安装施工,钢拉杆安装的顺序依次为:土方开挖→碎石垫层铺设→按图进行拉杆组装→拉杆调平张紧→包裹沥青玻璃布→拉杆验收→场地回填。

钢拉杆安装要求如下:

(1)拉杆连接铰的转动轴线位于同一横向水平面上。

(2)只有在前帷幕钢板桩桩顶的现浇胸墙混凝土达到设计强度的85%及后帷幕钢板桩回填完成后,方可张紧拉杆。

(3)张紧拉杆施工时,先给拉杆垫砂袋保持拉杆平直,再用千斤顶给拉杆施加2t的起始应力,使每节段拉杆受力均匀。

(4)拉杆的螺母全部旋进,并有2~3个丝扣外露。

(5)拉杆安装完成后,安排专职质检人员对防护层进行检查,发现防护涂料缺漏和磨损之处,立即人工修补。

(6)拉杆安装允许偏差:拉杆间距偏差≤+100mm;标高偏差≤+50mm。

(7)拉杆安装完成后,张拉完毕及时回填GNT,施工下一道工序。

6.结语

在阿尔及利亚贝贾亚25#码头工程钢板桩施工中,采用导向架定位对HZ-AZ型组合钢板桩的施工技术,不仅施工顺利实施,而且一次性通过了国际监理的验收,以高质量高精度完成本次施工,同时,本项目工程被评为中交三航局局优质工程,表明了该技术具有施工速度快、施工安全可靠、质量容易控制等优点,适合于板桩码头的建设施工。