略谈精梳机前进给棉工艺的合理设置

刘允光

(聊城允光精梳技术服务中心,山东 聊城 252000)

1 2种给棉方式对成纱质量的影响

1.1 对恒速梳理精梳机的影响

在恒速梳理精梳机上采用后退给棉和前进给棉2种给棉方式,只要精梳落棉率相同,2种给棉方式锡林重复梳理次数接近,锡林梳理效果差异不大,其成纱质量基本一致[1]。但传统纺纱理论认为,后退给棉工艺梳理效果更佳,早期的精梳机制造企业并未配置前进给棉工艺,仅设置了后退给棉工艺,而且在很长一段时间里应用较为广泛。在后退给棉工艺中,尽管落棉隔距已调整至极限的7.5 mm,但落棉率仍然难以降低,无法达到理想的原料利用率。

1.2 对变速梳理精梳机的影响

早期恒速梳理精梳机的车速较低,一般不大于350 Nip/min,且均为后退给棉工艺,锡林梳理过程中对纤维损伤小。现代变速梳理精梳机的实际车速超过480 Nip/min,锡林变速梳理时的线速度呈加速梳理状态。由变速梳理传动工艺计算可知:锡林变速梳理全过程的瞬时转速为恒速梳理精梳机的1.38~2.20倍[2];锡林变速梳理速度远大于恒速梳理速度。

采用后退给棉工艺,梳理长度为分离距的长度与给棉长度的和,所以精梳锡林对棉须丛的梳理长度长、重复梳理次数多、梳理速度高,承担总落棉率的75%~80%,有加剧纤维损伤的可能。在前进给棉工艺中,由于钳板外的纤维长度较短,受梳长度仅相当于分离距的长度,顶梳承担精梳总落棉率的50%~60%,锡林梳理强度相对较弱、纤维损伤的概率降低,纤维分离剥取与顶梳梳针间的梳理具有柔性和自由混和的梳理属性。

采用前进给棉工艺,适当增加小卷定量,充分利用棉卷自清洁功能,通过4.5~6.16倍的分离牵伸,在薄棉网被分离抽出时,慢速纤维将快速纤维上附着的部分短绒、棉结和杂质截留下来的概率增大。在前进给棉工艺中,小卷定量越大,棉卷的自清洁效果就越好[3]。同时,精梳机的车速提高,慢速纤维将快速纤维上附着的部分短绒、棉结和杂质截留的概率就越大,可以有效清除棉卷内的棉结,获得良好的成纱质量指标和最佳的原料利用率。因此,变速梳理精梳机更适应前进给棉工艺。

1.3 对精梳落棉率的影响

在精梳落棉隔距不变情况下,仅改变给棉方式,将影响精梳机总落棉率1.5个百分点~3.0个百分点。精梳机安全运行的最小落棉隔距为7.5 mm,当采用此隔距仍无法达到较小的落棉率时,可采用前进给棉方式。在后退给棉工艺中,给棉长度长,落棉率大;给棉长度短,落棉率小。在前进给棉工艺中,给棉长度长,落棉率小;给棉长度短,落棉率大。当精梳机采用7.5 mm落棉隔距,同时配置较短的4.3 mm给棉长度时,切换给棉方式对精梳落棉率的变化影响不大[4];如果采用前进给棉工艺,可以考虑增加给棉长度从而达到降低精梳落棉率的目的。

2 梳理元件的优选

2.1 顶梳

2.1.1 顶梳的质量要求

试验可知:采用后退给棉工艺,精梳锡林承担75%~80%的总落棉率,顶梳仅承担20%~25%的精梳总落棉率;采用前进给棉工艺,精梳锡林承担40%~50%的精梳总落棉率,顶梳虽然仅为一排梳针,但承担50%~60%的精梳总落棉率。因此,在前进给棉工艺中,顶梳排除精梳的总落棉率与精梳锡林相当,其梳理负荷甚至比锡林大;顶梳质量的优劣对成纱质量影响极大,忽视顶梳作用还会影响精梳效能。因此,前进给棉工艺对顶梳的材质、齿片表面粗糙度、锋利度、穿透性、齿密、硬度和耐磨性及较低的嵌花概率等提出了更高的质量要求。目前,国产顶梳关键性技术指标与国外品牌尚有一定差距,有待进一步完善和提高。Graf Primacom型及VARIO-COMB型顶梳齿片锋利度好、齿尖薄、强度高,对棉须丛有优异的穿透性能及较低的嵌花概率,是采用前进给棉工艺可以优先选择的梳理元件[5-6]。

2.1.2 顶梳的齿密配置

在前进给棉工艺中,顶梳排除的精梳总落棉率达50%~60%,对小卷中棉结的排除作用极大,必须注重顶梳的作用和规格选择。顶梳齿密适度增加,清除短绒、棉结和杂质的能力更强。齿密为30齿/cm和35齿/cm的立达Ri-Q-Top型顶梳对比试验,后者的成纱千米棉结降幅达5%以上;齿密为32齿/cm和40齿/cm的德国施尔s1型顶梳使用效果也很好。近年来,顶梳齿密有增加趋势,但在前进给棉工艺中,顶梳齿密增加易造成梳针嵌花的概率增大,因此选择顶梳规格一定要兼顾成纱棉结的改善和顶梳嵌花问题,如选择自清洁功能较强的顶梳。顶梳齿密一般应根据纤维线密度选定,细绒棉用顶梳齿密宜偏小掌握,如30齿/cm、32齿/cm或35齿/cm;长绒棉用顶梳齿密大些,如32齿/cm、35齿/cm、38齿/cm或40齿/cm等[7]。

2.1.3 顶梳的操作要点

在前进给棉中,顶梳起极其重要的作用,若操作不当会对成纱质量产生不良影响。当调整精梳落棉隔距后,在精确调整顶梳进出隔距的同时,应按工艺要求在24分度时检查、校正钳板的开口量。钳板开口量过小,棉须丛过早地脱离顶梳,影响顶梳的梳理效能,而钳板开口量过大,会导致输出棉网清晰度不良、有效纤维流失[8]。在棉网清晰度良好的情况下,尽可能增加顶梳的插入深度,充分发挥顶梳的梳理效能;但不允许超限度地减少顶梳的插入深度。试验可知当顶梳的插入深度在+0.5档或+1档时,成纱质量较好,应尽量避免采用-1档插入深度。

2.2 精梳锡林

在有足够容纤空间的前提下,尽可能增加精梳锡林针布总梳理点,对降低成纱棉结效果十分显著。但受限于金属针布齿条容纤量,不可能无限制地增加精梳锡林针布的总梳理点数,可以增大其梳理面积,即采用大齿面或超大齿面圆心角精梳锡林。近年来,精梳锡林齿面圆心角由90°变成111°和130°,其梳理面积增大了24.4%和45.0%,为进一步增加总梳理点数创造了条件。

2.2.1 不同梳理方案对成纱质量的影响

某公司在E65型精梳机上,用70%长绒棉+30%细绒棉纺集聚纺CJ 5.2 tex纱,将齿面圆心角为90°的TAEDTLER+UHL精梳锡林改为111°的Graf Primacom 精梳锡林,进行不同给棉方式、棉卷定量和纺纱速度对成纱质量的影响试验,结果见表1。

表1 不同梳理方案对成纱质量的影响

a) 在相同落棉率的条件下,方案2比方案1的+200%成纱棉结减少了20.74%,IPI值降幅为14.63%。由此可见,精梳锡林采用111°大齿面圆心角比90°齿面圆心角大幅增加了锡林总梳理点数,有效地提高精梳机的梳理度。

b) 对比方案4与方案1,在精梳机产能增加48%的情况下,成纱+200%棉结减少了27.11%,IPI值降幅约为25%。由此可见,在前进给棉工艺中,采用111°大齿面圆心角锡林,配置4.7 mm的给棉长度,并适当增加纺纱速度,是实现高效高产、优质、低耗的有效途径[4],这也是国内外精梳机制造企业技术创新的一个发展趋势。

2.2.2 精梳锡林齿面圆心角的选择

对纺纱质量要求较高的企业,选择大齿面圆心角精梳锡林生产高品质纱线,以多样化产品占领市场;对精梳落棉率一般控制在不大于15%的企业,选择大齿面圆心角锡林,精梳落棉率很难降低,而且会使生产成本增加,而选择齿面圆心角为90°的精梳锡林,在相同落棉隔距情况下,精梳落棉率可减少0.9%~1.5%,有效降低生产成本,提高纤维利用率,最大限度提高纺纱产品的利润空间[4]。

2.2.3 精梳锡林总梳理点的配置

在有足够容纤空间的前提下,应尽可能增加精梳锡林总梳理点。通常,纺细绒棉品种的精梳锡林 总梳理点宜偏小掌握,长绒棉品种则宜偏大掌握[9],介于细绒棉与长绒棉之间的纤维,可灵活掌握。为确保锡林梳理效能,考虑金属针布齿条的材质、表面粗糙度及锋利穿透性等综合性指标,国产精梳锡林的齿密较进口品牌可适当增大。目前,JZX-5T系列梳针锯齿型、GJX-E系列和SLC-4HA系列等国产精梳锡林均有良好的梳理效果。

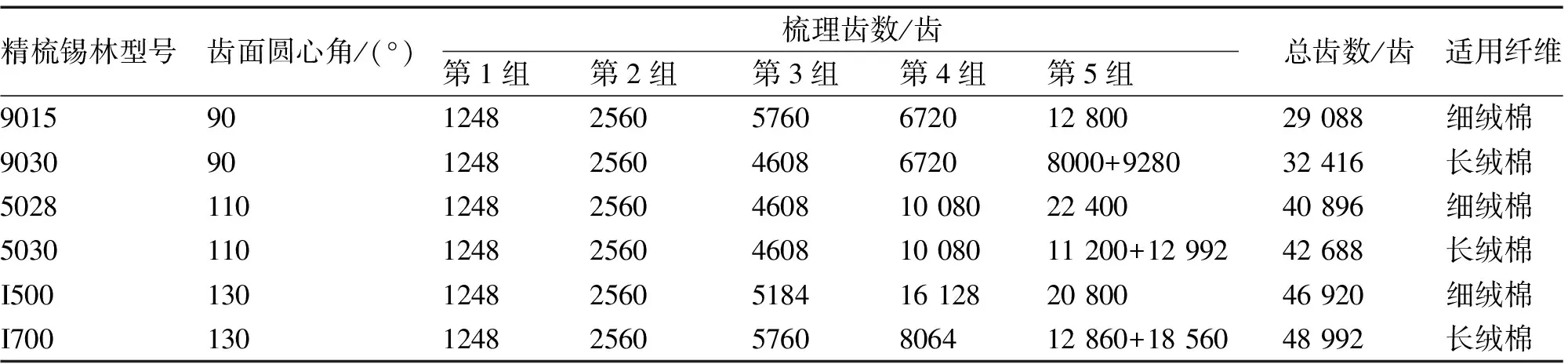

近期国外常用精梳锡林齿密、总齿数、各组齿条排列配置见表2和表3。

表2 STAEDTLER+UHL精梳锡林针布各组齿密排列配置

表3 Graf Primacom精梳锡林针布各组总齿数排列配置

3 结语

3.1在恒速梳理精梳机上采用前进给棉和后退给棉2种给棉方式,在精梳落棉率相同的情况下,由于2种给棉方式锡林针布重复梳理次数接近,梳理效果差异不大,其成纱质量基本一致。

3.2变速梳理精梳机采用后退给棉工艺,有加剧纤维损伤的可能,采用前进给棉工艺并适当增加小卷定量,充分利用棉卷自清洁功能,可获得良好的成纱质量指标和最佳的原料利用率。因此,变速梳理精梳机更适用于前进给棉工艺。

3.3前进给棉工艺中顶梳排除精梳落棉占主导地位,影响精梳总落棉率高达50%~60%。为避免成纱质量波动,前进给棉工艺中,顶梳选用尤为重要。

3.4在前进给棉中,顶梳工艺操作不当会对成纱质量产生不良影响。在精确调整顶梳进出隔距的同时,按工艺要求检查校正钳板开口量,在顶梳齿片不嵌花、棉网清晰度良好的情况下,尽可能地增加顶梳的齿密和插入深度,最大限度发挥顶梳梳理效能。

3.5在有足够容纤空间前提下,尽可能增加精梳锡林总梳理点对降低成纱棉结效果显著;由于锡林针布齿条受容纤量限制,不可能无限地增加总梳理点数;因此关键的技术措施是增大锡林针布梳理面积,即采用大齿面圆心角或超大齿面圆心角锡林。

——具有历史感的工具