造船门式起重机剩余使用寿命评估方法研究

陈佳丽 马文昭 刘海云 徐 军 朱 靖

1中船第九设计研究院工程有限公司 上海 200090 2沪东中华造船(集团)有限公司 上海 200129

0 引言

造船门式起重机是指专门用于船厂的船坞、船台、平台等区域,可对船体分段或其他物品进行吊装及空中翻身作业的门式起重机。此类起重机单台造价高、作业工况复杂,是船厂生产必需的关键重大起重设备。因此,采用数字化手段评估造船门式起重机的剩余使用寿命是船厂数字化转型及保障安全生产必不可少的环节。起重机寿命一般用总工作循环次数来衡量,其剩余使用寿命与起重机的工况息息相关。

近年来,对设备的剩余使用寿命研究随着安全生产的重视而增多。目前对于起重机的剩余使用寿命研究主要围绕起重机主结构的疲劳寿命展开。一部分学者利用有限元、模态分析等技术进行起重机结构疲劳损伤仿真[1,2],另一部分学者记录起重机工况,并采集对应应力数据进行疲劳损伤及裂纹扩展估算[3,4]。此类研究在起重机的寿命评估上提供了有效理论依据,但在应用到安全生产上时,往往会出现模拟的场景和数据与真实情况不一致,计算量大、评估效率低等问题。在安全生产活动中,需要更为便捷的评估方法来预判起重机的健康状况。

目前,船厂起重机服役年龄参差不齐,且受以前的技术水平限制,造船门式起重机的工况数据保存不完整,且从未进行过起重机的剩余使用寿命评估,无法实现对已服役起重机进行全生命周期管理。随着数字化技术的发展,通过起重机械安全监控管理系统采集起重机连续且实时的工况数据,即可以将工况数据完整保存并用于起重机的运维保障工作。为保证结果的准确性,需要一种基于实时工况数据动态评估的方法以实现对起重机剩余使用寿命的评估。

1 起重机剩余使用寿命

1.1 整机剩余使用寿命

起重机的寿命一般用起重机的工作循环次数来衡量。剩余使用寿命是指设备或零件从现在起到报废之前所剩的工作时长。参考评估的剩余使用寿命可让维护人员合理安排维护时间,优化设备的运行效率,避免意外停机造成损失。

剩余使用寿命的评估必须建立在评估对象设有预期寿命(设计寿命)的前提下。设计寿命是指在满足设计要求的载荷循环数和载荷谱条件下,评估对象许用的总工作循环次数;也是指预期情况下,该对象从投入使用起到最终报废时能完成的工作循环次数。设备上结构、机构、零部件等作为单独的评估对象时,会出现其设计寿命、工作时长均不相同,对应的剩余使用寿命也不相同的情况。

参照GB/T 36697—2018《铸造起重机报废条件》规定的起重机整机报废原则[5],主体结构件的剩余使用寿命决定了起重机整机的剩余使用寿命,这也是众多学者研究主结构剩余寿命的原因。然而,在造船门式起重机设计时,经常本着无限寿命的原则去设计,即在不考虑制造缺陷等意外情况下,造船门式起重机主体结构在额定吊载范围内理论上可以无限使用下去。随着起重机使用年份的增加,主结构状态老化,往往需要进行定期维护和检测以保证主结构状态良好,从而保障起重机的生产安全。在不了解设备状态的前提下,进行固定周期的维护保养工作,容易出现维保工作缺失或者浪费的问题。此时,就需要一个参考指标,来动态衡量起重机需要进行维护保养的周期。整机的剩余使用寿命评估是基于起重机实际工作情况而估算得出的,可作为上述的参考指标,起到有效的参考作用。

1.2 评估方法

起重机在工作过程中产生的实际载荷与设计时预计的载荷存在差异,这样会造成实际寿命与设计寿命不相符。在设计时确定的工作级别是基于实际生产要求提出的,就起重机的全生命周期来看,可以认为其工作级别保持不变,则有

式中:KP为设计载荷谱系数,NQ为设计总工作循环次数,KPt为全生命周期下实际载荷谱系数,NQt为全生命周期下总工作循环次数。

在GB/T 41510—2022《起重机械安全评估规范 通用要求》中,根据累计损伤原理,起重机每次作业时均会对设备造成一定的损耗,起重机工作时累积的损伤度[7]为

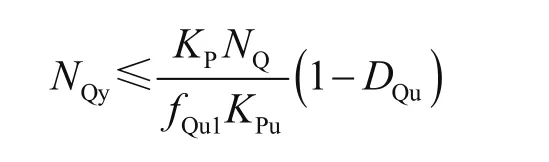

式中:fQu1为放大系数,用于抵消因采集数据手段不同造成的误差;KPu为当前实际载荷谱系数;NQu为已发生总工作循环次数。

假设起重机的应用场景不变,即工作载荷始终保持原有水平,则起重机的剩余使用寿命[7]为

起重机的健康度可以用剩余使用寿命的占比来表示。

2 载荷谱系数及工作循环数

2.1 实际载荷谱系数

一般通过选取起重机的载荷状态级别和使用等级确定起重机的设计寿命。起重机的载荷状态级别是指在该起重机的设计预期寿命内,有代表性的起升载荷及相应吊载次数,与额定起升载荷及总吊载次数的比值关系[6],这种比值关系也称为设计载荷谱系数KP;起重机使用等级是根据起重机可能完成的总工作循环次数来划分的等级。实际工作过程中,起重机的载荷状态级别和使用等级是否与设计时选定的一致,需要通过实际工况数据来验证。

参考设计载荷谱系数KP的定义,将起重机投入使用后实际载荷情况与吊载次数的比值关系称作实际载荷谱系数,记为KPu。这2个系数之间往往存在一定的差异。

式中:PQui为实际起升载荷;NQui为PQui对应的工作循环次数;PQmax为额定起升载荷;m为应力比指数,常规情况下m=3。

以往,受技术条件限制以及数据离散统计等影响,上述公式一般是用具有代表性的载荷及其次数来描述起重机的使用情况,与实际工作情况存在差异。船厂在起重机投产后,并没有记录下每一次工作循环的数据,且人为记录过于主观,会出现漏记或错记的现象。根据GB/T 28264—2017《起重机械 安全监控管理系统》要求,所有造船门式起重机目前均配有安全监控管理系统,该管理系统的PLC中采集了起重机实时的工况数据。利用安全监控管理系统中的工况数据,可准确并全面地统计出工作循环次数。

2.2 整机工作循环

起重机整机的一个工作循环是指从起吊一个物品起,到能开始起吊下一个物品为止,包括起重机运行及正常的停歇在内的一个完整过程[6],即可通过找出每次工作循环开始的时间点来标记一个工作循环。

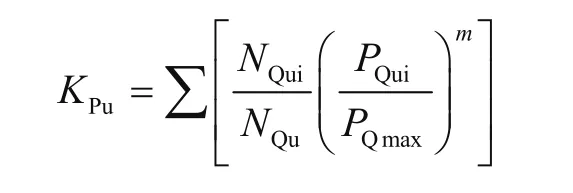

造船门式起重机往往具有多个起升机构,且各个起升机构在不同工况下动作不一致。图1为某门式起重机一天的工况数据,该门式起重机有3个主起升机构,对应的起重量、起升高度、起升速度变化频繁。造船门式起重机在工作过程中并非单纯的起吊动作,而是需要配合现场生产来动作。因此,无法仅依据起升动作来判定循环次数,且起重机操作系统中没有标记工作循环开始的开关量,故也不能直接从工况数据中提取到能直接标定工作循环的数据。

图1 工况数据示例

基于上述原因,采集到的工况数据需要经过一系列的数据清洗才能得出工作循环信息。造船门式起重机工况数据中的数据变化均包含着生产信息,并不是只有噪声数据干扰,不能直接采用大数据技术来进行数据清洗,需要先通过此类起重机的工作原理和生产经验分析提炼数据特征并标定动作意义,在专业知识的基础上结合大数据技术,建立工作循环判定算法。

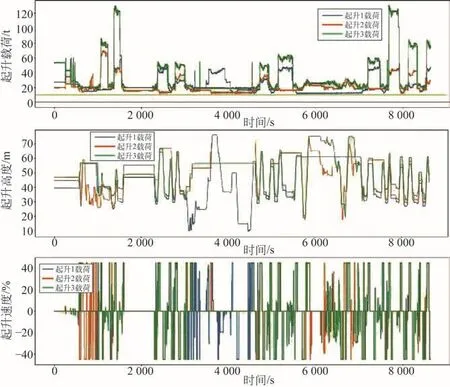

根据现场实际生产经验分析得知,可通过起升速度、起升载荷、起升高度的数据来综合判断,找出所有工作循环开始的时间点,并统计出单次工作循环内的载荷数据(一般选用最大载荷作为该次工作循环的载荷),具体流程如图2所示。

图2 工作循环判定流程

3 应用验证

某船厂一台2008年左右投产的造船门式起重机整机工作级别为A3,对应的设计载荷状态级别为Q2,使用等级为U3,预计使用年限为50 a。查询GB/T 3811—2008《起重机设计规范》[6]可知,该起重机设计寿命NQ范围为(6.3h104,1.25h105],设计载荷系数KP范围为 (0.125,0.250]。

通过数据交互协议采集该起重机安全监控管理系统中近一年的连续工况数据进行剩余寿命评估。在使用实际工况数据判定工作循环时,每次工作循环均可被准确地记录,在工况数据连续的情况下,NQui均取1,即统计出的每一个工作循环均参与计算。

基于采样数据,通过工作循环判定算法统计出累计工作循环次数约为4.13h104次。计算得出当前的实际载荷谱系数约为0.074,考虑到缺乏该起重机的历史数据,参照GB/T 41510—2022《起重机械安全评估规范 通用要求》的规定,可认为当前数据属于“基于专门的、主观记录的离散作业数据”的范畴,取放大系数fQu1为1.1。将所有数据带入,估算出该起重机的剩余使用寿命约为1.52h105次,健康度约为78.6%。经实际工况数据验证,该造船门式起重机实际载荷谱系数小于设计载荷谱系数,即在实际工作中,其吊运重载的占比小于设计选定的载荷状态级别。因此,基于实际工况数据估算出的总循环次数要比设计预期寿命多。通过剩余使用寿命的评估,可以初步判断,该起重机尽管已投产使用10多a,但整体使用情况低于预设的工作级别,整机实际受损程度比预设的受损程度小。在维护保养工作到位的情况下,该起重机实际可以使用的年限应远大于设计寿命。

4 结语

起重机的工况随着生产需求变化而变化,不同数据样本所估算出的起重机剩余使用寿命也不尽相同,但随着样本量的增加,评估结果会趋于一个稳定水平。在实际应用中,根据历史故障记录和维保经验设定健康度的阈值,从而选择在合适的时间点进行起重机维护,可以降低临时停机保养带来的损失,有效提升维护效率,确保设备本质安全;维护后的起重机将其健康度进行折算提升,并开始下一个维护周期的评估,实现延长起重机的剩余使用寿命。

综上所述,利用实际工况数据进行寿命评估这一方法可以有效地反映出起重机的使用情况,避免了用起重机设计预期寿命作为单一参考标准的局限性,从而更加准确地评估起重机的健康状况。