大齿快切PDC钻头提速研究与现场试验

刘 维 高德利

中国石油大学(北京)石油工程教育部重点实验室

0 引言

目前国内外PDC钻头惯用Ø13~19 mm的PDC切削齿。在钻井应用时,随着地层可钻性变差,选用的切削齿尺寸也由Ø19 mm到Ø13 mm逐步减小,在极难钻地层甚至还会使用Ø11 mm(或者Ø10 mm)的切削齿。邹德永等通过室内实验方法,研究了切削齿尺寸(Ø10~19 mm)对PDC钻头破岩效率的影响规律[1-3]。研究结果与现场工程经验认识相一致:在可钻性较好地层,大直径PDC切削齿出刃更大、吃入更深、破岩效果更好,能够取得更快的机械钻速;但随着地层可钻性逐渐变差,小直径PDC切削齿的圆弧曲率大,可产生更大的接触应力,易于吃入难钻地层,可以获得更好的破岩效果。

在国内尚未发现大于Ø19 mm PDC切削齿(简称“超大齿”)的钻井工程应用。但在PDC钻头技术的早期发展阶段,国外钻头厂商及聚晶金刚石复合片生产商积极探索超大齿在油气钻探领域的应用,例如Ø22 mm、Ø24 mm、Ø25 mm、Ø38 mm等超大尺寸的切削齿[4-6]。但当时的高压科学与超硬材料制备工艺尚不成熟,造成超大齿的耐用性很差。另外,早期的钻井技术装备也无法提供足够的钻压、扭矩、转速、排量等钻井参数条件,致使超大齿在现场试用时始终无法兑现其理论上的提速优越性。因此,在21世纪初期,超大齿已被国外钻头厂商淘汰。

随着科学技术的进步,高温高压合成技术与钻井技术装备均已实现不少突破,原先限制超大齿应用的技术壁垒也逐渐破除,使得超大齿破岩技术重新焕发生机。近几年,国民油井、贝克休斯等国外油服公司[7-10]积极推进Ø25 mm PDC切削齿的现场应用,并获得显著提速效果,而且钻头出井状况良好,说明超大齿已经具有良好的耐用性。与之相比,国内尚未发现超大齿PDC钻头的研究报道及实际应用案例。笔者采用理论分析、室内实验及现场试用等方法,研究超大齿的破岩效果及耐用性,分析超大齿破岩技术在油气钻井工程中的应用优缺点,以期为超大齿PDC钻头的设计与现场应用提供有益参考。

1 理论研究与实验验证

1.1 超大齿破岩的机理分析

在理想钻进条件下,机械钻速计算公式如下:

式中v表示机械钻速,m/h;DOC是PDC切削齿旋转一周的吃入深度,m/r;R为钻头转速,r/min。

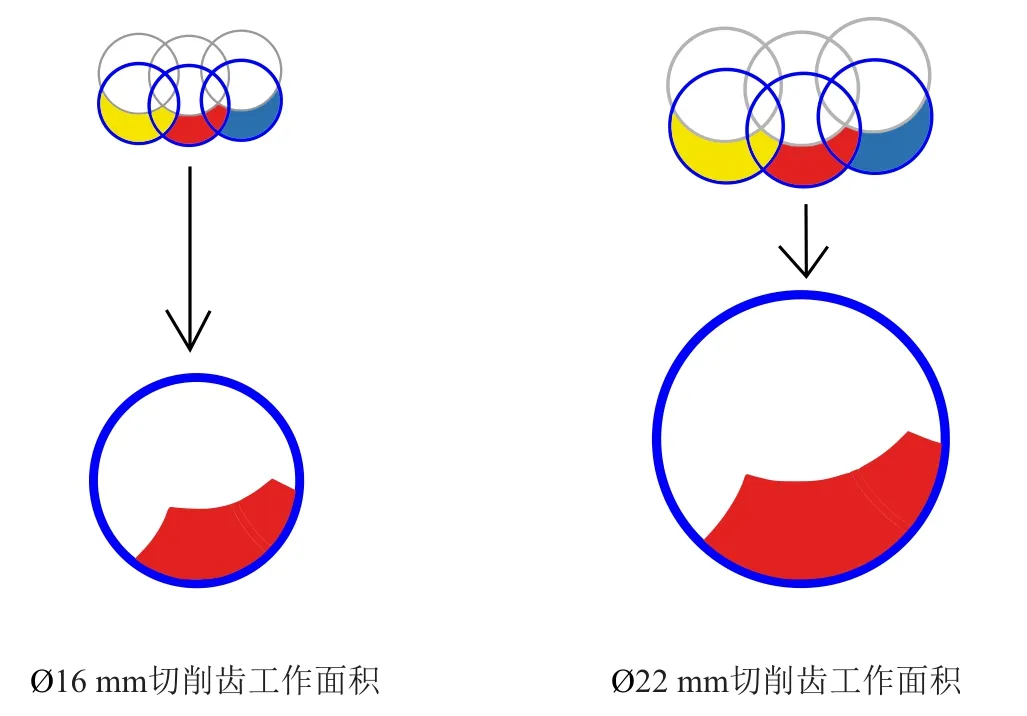

由式(1)可知,PDC钻头的机械钻速与PDC切削齿的吃入深度成正相关性,提高切削齿的吃入深度,能够有效提高PDC钻头的机械钻速。在钻压、扭矩、转速等钻井参数匹配的情况下,PDC钻头的极限机械钻速与切削齿的最大出刃高度(即最大吃入深度)成正相关性。如图1所示,在PDC钻头的冠部曲线和切削齿的暴露值都相同的情况下,不同直径的切削齿将产生不同的出刃高度。很明显,增加PDC切削齿的(包络圆)直径,将提高其最大吃入深度,从而增大极限切削面积(图1中的黄色区域),进而提高PDC钻头的机械钻速上限。如图2所示,与Ø16 mm切削齿的工作面积相比, Ø22 mm切削齿与地层岩石的接触面积更大,旋转一周能够破碎更多岩石,从而增强单齿及钻头的破岩效果。

图1 大小齿的出刃高度和单次旋转井底切削面积对比图

图2 大小齿的工作面积对比图

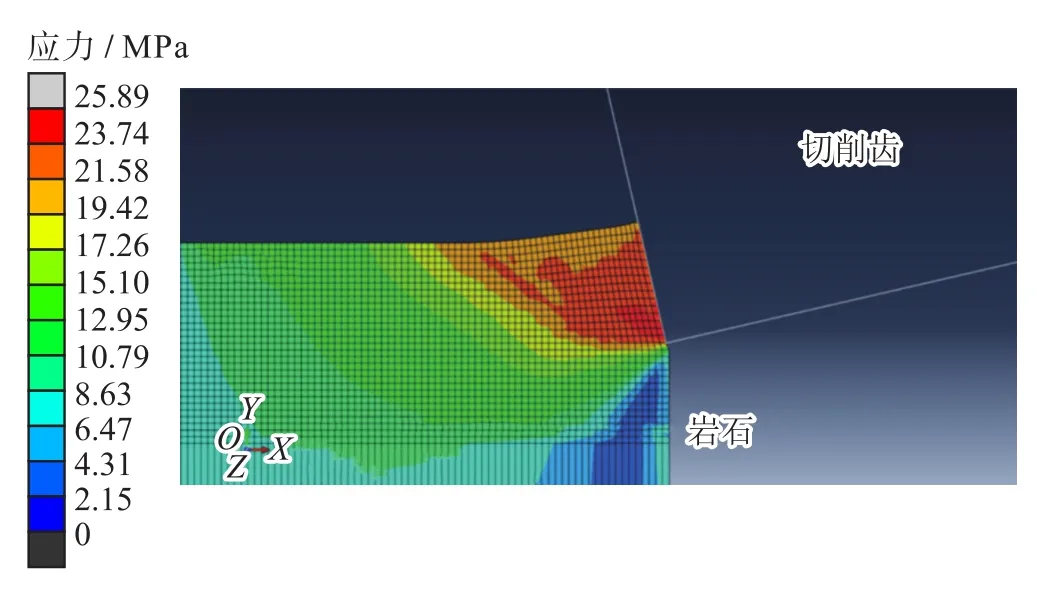

PDC切削齿切削岩石力学模型可简化为平面应变状态,使用《弹性力学》相关理论求解,并借助有限元软件进行结果验证,可以得到在单齿—岩石相互作用截面上的应力状态示意图,如图3所示。计算所用岩石密度为2.5 g/cm3,弹性模量为40 GPa,泊松比为0.4。由图3可知,PDC切削齿的吃入深度越大,图中深色部分的面积就越大,即在实际三维状态中产生的岩屑体积越大。根据这一破岩机理,超大齿的破岩能力要显著优于小齿。

图3 单齿—岩石相互作用截面的应力状态示意图

在布齿时,超大齿可降低PDC钻头的布齿密度,减少相同钻头尺寸下相同冠部曲线所使用的总齿数。以Ø215.9 mm 4刀翼钻头为例,可使用Ø16 mm主齿20颗;如果换成Ø22 mm的主齿,则最多布齿12颗。齿数的减少,使得超大单齿可以承受更大载荷,有利于提高单齿的吃入深度以及PDC钻头的破岩效率和机械钻速。超大齿的优点还包括:增加聚晶金刚石层体积,使得PDC切削齿的耐磨持久性及整体散热更好;增大齿的出刃,降低地层与钻头体表面发生摩擦的概率,使得钻头更加稳定;在相同吃入深度下,将有更多的聚晶金刚石与地层接触,可提高PDC切削齿的抗冲击韧性等。

1.2 超大齿破岩的机械比能研究

基于立式转塔车床(Vertical Turret Lathe,简称VTL),笔者团队设计建立了一套单齿破岩实验装置,用于研究PDC切削齿破岩效果以及单齿—岩石相互作用力学模型。单齿破岩实验装置主要包括旋转工作台、数控系统、岩石试样、三向力传感器以及数据采集系统。基于此装置,笔者团队开展了PDC切削齿的机械比能(Mechanical Specific Energy,简称MSE)研究。本次实验采用直径为1 100 mm、高度为500 mm的石灰岩作为测试岩样。具体实验细节可参考笔者团队的已发表论文[11,12]。

单齿破岩机械比能的简化计算公式如下:

式中Ft表示水平方向切削力,N;L表示切削距离,m;V表示破碎岩屑体积,m³。

单齿破岩机械比能的实验结果如图4所示。在吃入深度较浅时(1 mm),Ø22 mm超大齿由于圆弧曲率小、攻击性差、吃入地层相对困难,需要消耗更多钻井能量去破碎岩石,导致较大的机械比能。但随着吃入深度的增加,大小齿(Ø16 mm和Ø22 mm)破岩的机械比能趋于一致,接近岩石强度。

图4 单齿破岩机械比能与其吃入深度的对应关系图

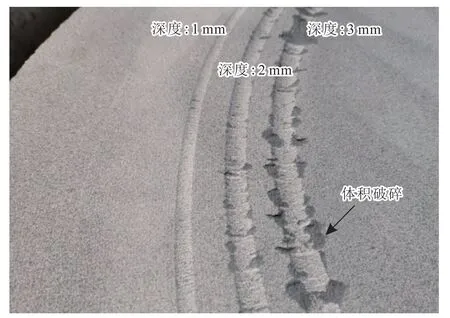

图4的另一结论是,随着吃入深度的增加,大小齿(Ø16 mm和Ø22 mm)破岩的机械比能均将减小,即破碎相同体积岩石所需的钻井能量,将随着吃入深度的增加而减小。原因之一,如图5所示,当PDC切削齿的吃入深度较小时,单齿切削产生的运动轨迹相对规整,未发现岩屑崩碎的痕迹。随着切削齿吃入深度的不断增加,单齿切削过程中出现大块岩屑剥离的现象越来越多,说明破岩过程中出现岩石体积破碎的情况越来越多。岩石体积破碎占比的增加,将有效降低单齿破岩的机械比能,提升单齿破岩效果以及钻头机械钻速。综上可知,增大单齿的吃入深度,例如通过采用超高钻压[13]、超大齿(大于Ø19 mm),可大幅提高PDC钻头的破岩效率和机械钻速。

图5 Ø22 mm PDC切削齿在不同吃入深度下的切削痕迹图

1.3 全尺寸钻头破岩实验

笔者团队设计建立了一套全尺寸钻头破岩实验装置,能够真实模拟钻压、转速、排量等钻井参数,可用于研究钻头的机械钻速、稳定性、耐用性等钻进性能表现。如图6所示,全尺寸钻头破岩实验装置主要包括水平钻机和近钻头安装的随钻测量短节。水平钻机的最大钻压为250 kN,最大转速为160 r/min,最大扭矩为10 kN·m。近钻头随钻测量短节能够实时测量钻压、扭矩、转速、进尺、机械钻速、泵压、流量以及钻头的轴向/横向/周向振动。短节的测量范围及测量精度如表1所示。

图6 全尺寸钻头破岩实验装置图

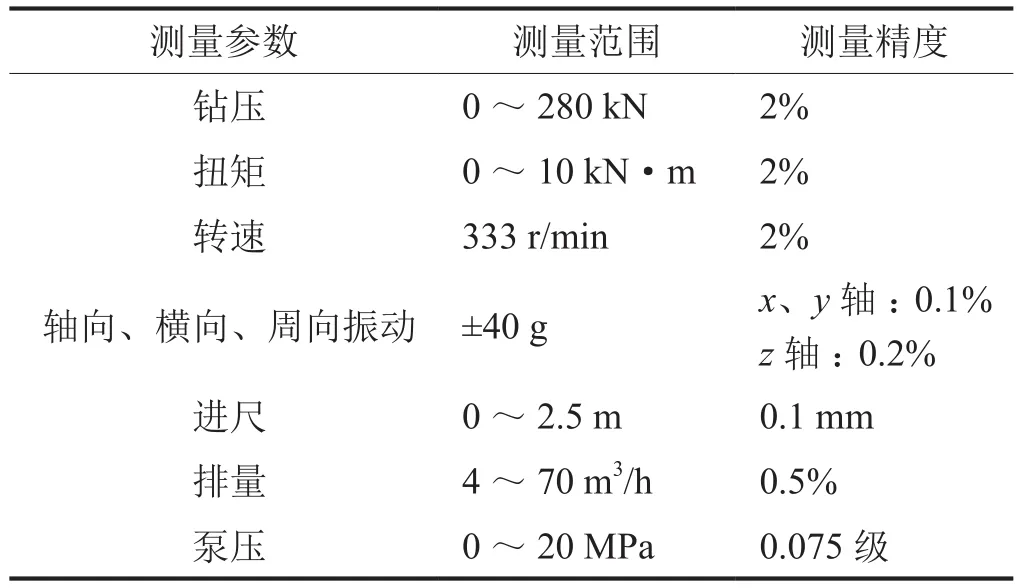

表1 近钻头随钻测量短节技术参数表

本实验将转速设置为恒定的75 r/min,将钻压作为实验变量,在5~40 kN之间取值。以可钻性较好的石灰岩作为钻进岩样。岩样的几何尺寸为长度2 000±5 mm、宽度350±5 mm、高度350±5 mm。岩石力学测试数据如表2所示。

表2 石灰岩与花岗岩的岩石力学测试数据表

所采用的PDC钻头具有相同的主齿冠部曲线和暴露值,钻头直径都为215.9 mm (8.5 in),刀翼数都是4个,分别采用Ø16 mm和Ø22 mm的PDC切削齿。

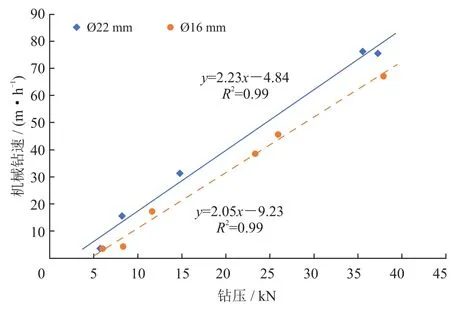

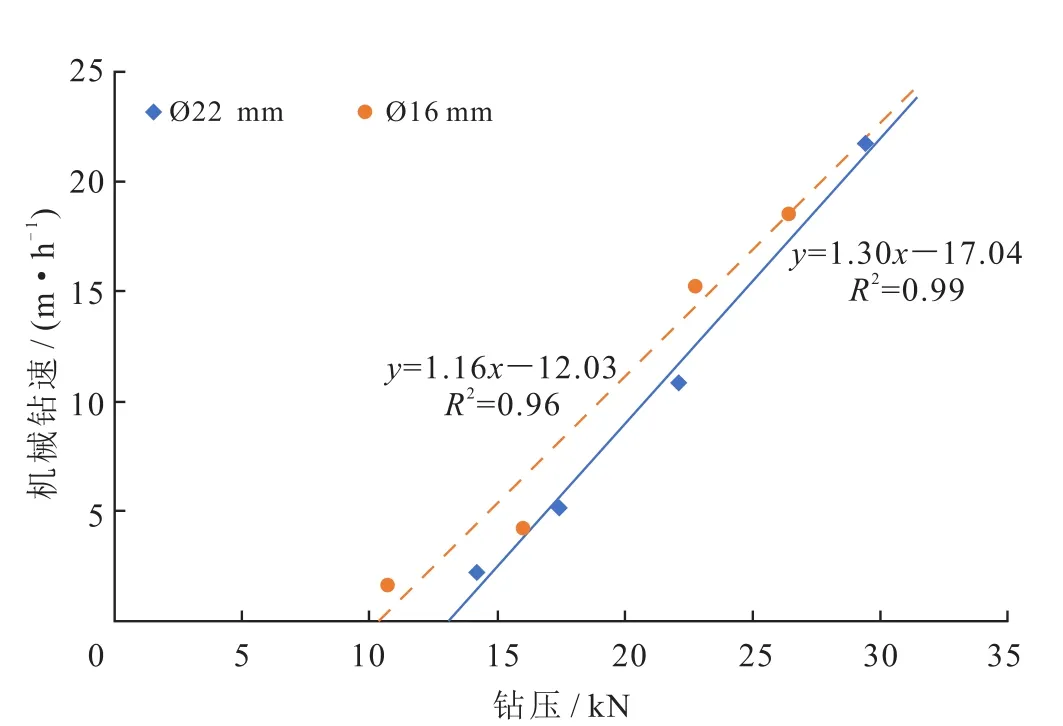

实验结果如图7所示。由实验数据拟合得到的公式(3)可知,钻压与PDC钻头的平均机械钻速成正线性关系。这一规律与理论公式(1)符合,钻压越大,钻头的机械钻速越高,而且不同尺寸的PDC切削齿,均符合这一规律。

图7 钻进石灰岩时钻压与机械钻速对应关系图

式中v22、v16分别表示Ø22 mm、Ø16 mm切削齿的PDC钻头的机械钻速,m/h;p表示钻压,kN。

式(3)的另一结论是,在可钻性较好地层,采用相同钻压和转速,超大齿(Ø22 mm)PDC钻头的机械钻速更快,说明增加切削齿尺寸,能够有效提高PDC钻头破岩效率和机械钻速。如图8所示,超大齿(Ø22 mm)PDC钻头产生的岩屑尺寸明显大于小齿(Ø16 mm)钻头产生的岩屑,表明提高PDC切削齿的尺寸,能够产生更大体积的岩石破碎,实现更高的破岩效率,这也与前面的理论分析一致。

图8 实验过程中产生的岩屑照片

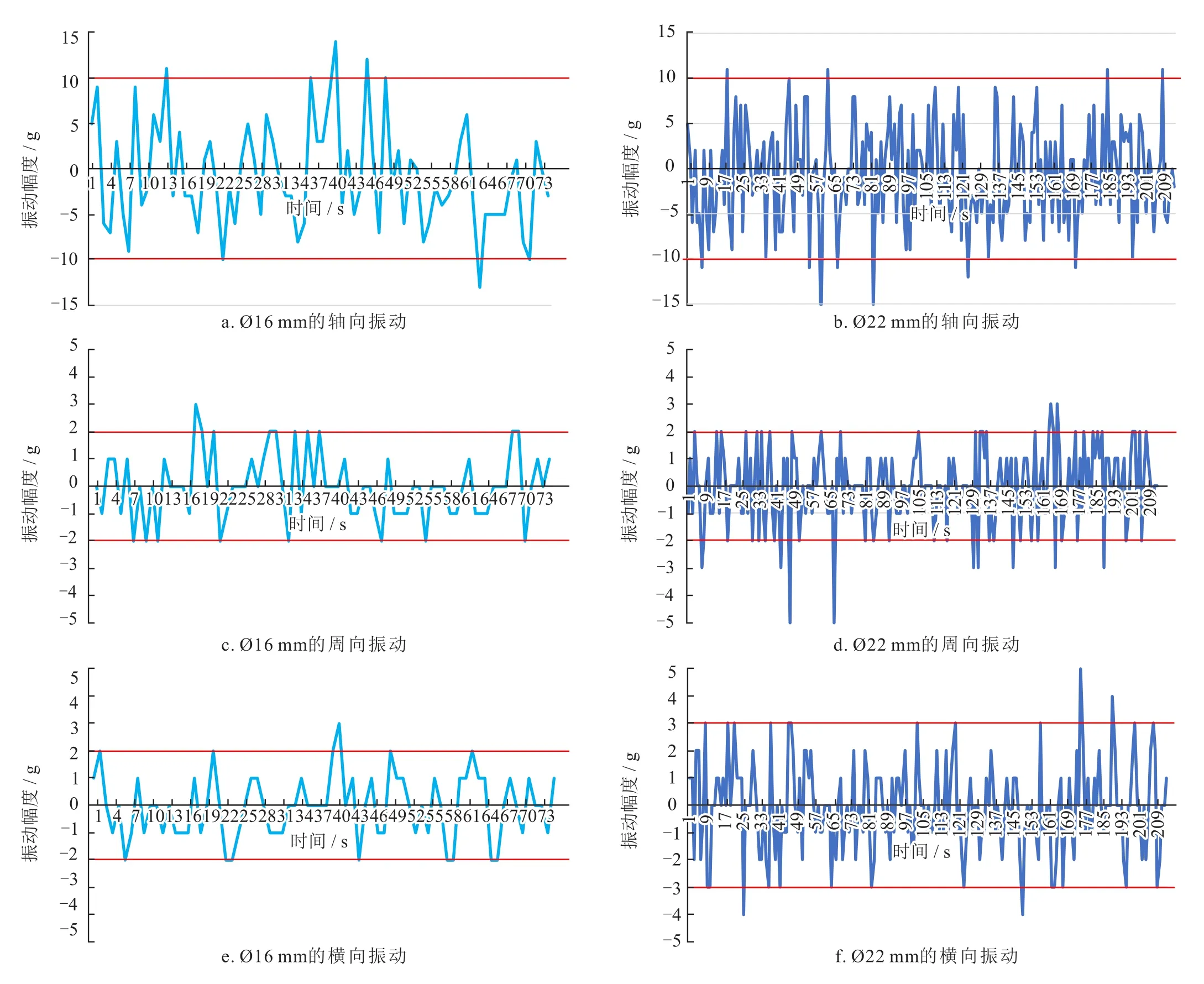

基于全尺寸钻头破岩实验装置,笔者团队也对超大齿PDC钻头的稳定性进行了研究。在19 kN钻压下,PDC钻头在钻进石灰岩时的轴向、横向和周向振动情况如图9所示。

图9中以重力加速度g为计量单位,表征钻头振动的幅度。实验结果显示,Ø16 mm PDC钻头与Ø22 mm PDC钻头在钻进过程中受到的轴向振动幅度均在-10~10 g之间,而两者的周向振动幅度均在-2~2 g之间。稍有区别的是横向振动,Ø22 mm钻头的横向振动幅度在-3~3 g之间,略大于Ø16 mm PDC钻头的横向振动幅度(-2~2 g)。实验结果说明,大小齿PDC钻头的三向振动幅度差别不大,提高切削齿的尺寸,并未造成PDC钻头失稳及额外振动。另外注意到,在钻进石灰岩的过程中,相比于其他两个方向的振动,大小齿PDC钻头的轴向振动均是最大的。此实验结果也与以往的研究认识一致。

图9 Ø16 mm与Ø22 mm PDC钻头的三向振动对比图

2 超大齿耐用性研究

在PDC钻头技术的早期发展阶段,超大齿的耐磨性和抗冲击韧性无法满足实际钻井需求。耐用性差是导致超大齿被弃用的主要原因。关于超大齿的耐用性好坏,也是目前一线钻井从业人员首要担心的问题,使其无法下定决心使用超大齿PDC钻头。为此,笔者团队采用国际油服公司通用的立式转塔车床切削花岗岩湿磨实验(wet VTL test,简称“湿磨实验”)和渐进式冲击实验(progressive drop test)[14,15],对Ø16 mm和Ø22 mm PDC切削齿的耐磨性和抗冲击韧性开展室内测试。关于这两项实验的实验细节,例如实验装置、测试参数等,请见笔者团队的已发表论文[12,16]。以目前现场应用效果较好的Ø16 mm C30齿为基准,采用相同的基座材质、金刚石配方以及高温高压合成技术,制备Ø22 mm PDC切削齿,并确保切削齿的直径是唯一实验变量。

2.1 湿磨实验

基于VTL设备,PDC切削齿按照恒定吃入深度连续切削花岗岩圆柱。切削齿在整个测试过程的行进距离共为17 024.25 m,然后采用3D轮廓仪测量PDC切削齿的磨损体积,并拍摄磨口形貌照片,如图10所示。花岗岩的磨损体积由公式(4)计算:

图10 湿磨实验后PDC切削齿的磨口照片

式中Vrock表示花岗岩被磨损体积,mm3;Npass表示PDC切削齿的切削层数;Arock表示花岗岩圆柱的横截面积,mm2;本实验吃入深度DOC采用0.5 mm恒定值。

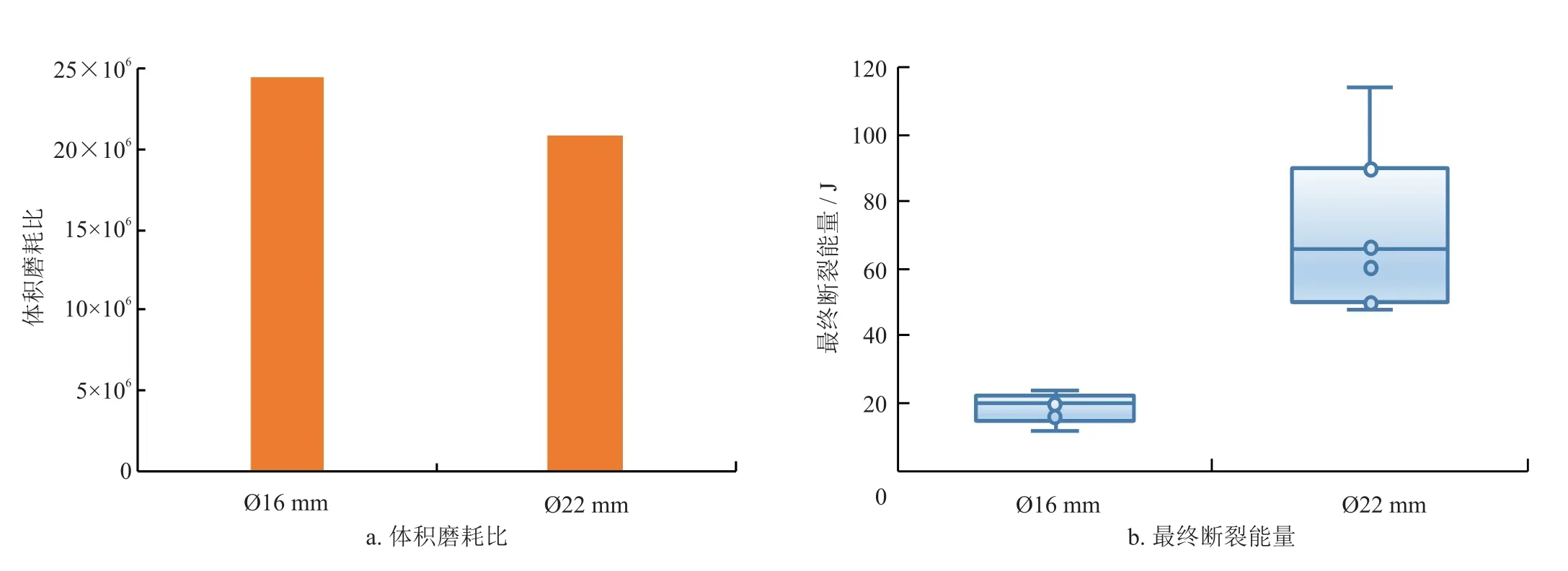

本文采用体积磨耗比(花岗岩的磨掉体积除以PDC切削齿的磨损体积)来表征PDC切削齿的耐磨性[17,18]。磨耗比越大表明PDC切削齿的耐磨性越强。实验结果如图11-a所示,相比于相同材质和制备工艺的小齿(Ø16 mm),超大齿(Ø22 mm)的耐磨性降低了15%。

图11 切削齿耐用性实验结果图

在相同的高温高压烧结条件下,PDC切削齿直径的增加将降低外部压力向材质中心的传递强度及传递均匀性,减弱金刚石颗粒之间D-D键能以及整体堆积密度,从而削弱PDC切削齿的耐磨性。从材料学的角度分析,样品的尺寸越小,其内在固有的缺陷尺度和数量也会越小,展现出更好的机械性能,例如强度和硬度,因而会提高样品的耐磨性。另一方面,超大齿的耐磨性测试结果也需要考虑到几何参数的影响。在相同测试条件下(吃入深度、后倾角等),超大齿与地层的接触面积更大,被磨损掉的聚晶金刚石体积也更多,这无疑会降低超大齿的耐磨性。

虽然室内实验结果表明超大齿的耐磨性较弱,但是从下文的6次现场试用效果来看,超大齿的耐磨性足以满足可钻性较好地层的实际钻井需求。

2.2 渐进式冲击实验

采用全自动落锤冲击试验机,将PDC切削齿以15°倾角进行钎焊固定,然后以硬质合金块(WC-14Co,83 HRA)为靶材,递进式冲击PDC切削齿的齿尖。完成基准面定位后,设置初始冲击能量2 J,开始冲击测试。每次冲击后,若无裂纹产生,则逐次递增2 J冲击能量,直至裂纹出现,并记录本次冲击能量。然后,继续逐次递增2 J冲击能量,直至发生掉片或大范围碎裂(大于等于30%),此时将齿定义为失效,并记录本次冲击能量为最终断裂能量。最终断裂能量越大说明PDC切削齿的抗冲击韧性越好。实验过程中,采用3D轮廓仪拍摄齿的冲击形貌。

每类齿至少测试6颗同批次样品,并将所有试样的最终断裂能量做成箱型图,以表征PDC切削齿抗冲击韧性的强弱及稳定性。如图11-b所示,尽管超大齿(Ø22 mm)的冲击测试数据的离散性略大、稳定性稍差,但超大齿的最终断裂能量的中位值是小齿的3.3倍,表现出更好的抗冲击韧性。虽然这一结论与国外油服公司的结果相一致[7-10],但我们应当更加科学地分析这一测试数据。超大齿抗冲击韧性的提高在很大程度上是受到齿本身几何参数的影响。在渐进式冲击测试时,超大齿的曲率较小,冲击瞬间与靶材接触面积更大。在相同冲击载荷下,超大齿得到的支撑更多而受到的冲击更小,因而能够承受更大的齿尖冲击载荷。

3 现场试验与效果分析

3.1 现场试验

为了验证超大齿破岩技术对钻井提速的有效性,同时验证本文的理论分析及室内实验结论,笔者团队在中国石化胜利油田进行了一系列的现场应用试验。于2021年8月,在胜利油田车西作业区块的车105井,为直井设计,采用Ø22 mm PDC切削齿的钻头进行了第1次现场试用。此只钻头与室内实验用的钻头设计完全相同。PDC钻头钻遇地层主要包括:新生界第四系平原组、新近系明化镇组和馆陶组、古近系东营组和沙河街组。

试验结果如表3所示,超大齿PDC钻头“一趟钻”完成二开井段所有进尺,总进尺1 681.5 m,单日最高进尺820 m,与同区块井单井日进尺相比提高了170~210 m;平均机械钻速43.12 m/h,与同区块井单井平均机械钻速16.59~34.89 m/h相比,提高了24%~160%,提速效果显著,创造车西作业区机械钻速最快、日进尺最高二项纪录。

表3 2021年车西作业区PDC钻头使用数据对比表

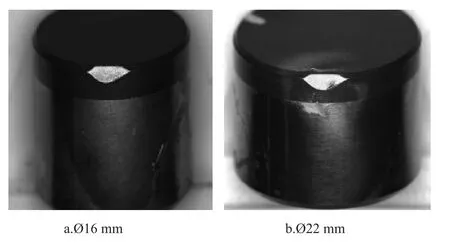

从2021年8月至今,笔者团队在胜利油田下井使用Ø22 mm PDC钻头共计6次,包括直井和定向井。钻头出井状况如图12所示。胜利油田各区块上部地层的钻井难点主要是馆陶组底部的砾石层,砾石含量及颗粒大小对PDC钻头的出井状况有很大影响。当馆陶组底部砾石含量较少时,超大齿PDC钻头的出井状况良好,如图12-a所示。如果馆陶组底部砾石含量较多,砾石冲击将对超大齿造成严重损伤,如图12-b所示。虽然钻头出井状况不同,6只钻头均“一趟钻”完成井段钻进。总体来说,Ø22 mm PDC切削齿的耐用性足以满足可钻性较好地层的实际钻井需求。

图12 PDC钻头出井状况图

除了受到齿尖冲击,PDC切削齿在井下作业时也会遭受齿面冲击[16]。超大齿出刃大、吃入深、机械钻速快;反过来,超大齿受到的冲击载荷也大,导致在井下发生齿面冲击的概率大幅增加,将出现多频次多角度的齿面冲击失效。一个值得注意的现象是,与小齿相比,超大齿表现出更好的自锐性。即使发生齿面断裂等失效,超大齿仍具有较高的尖锐度,如图12-c所示,有利于延续PDC钻头的攻击性和破岩效果。

3.2 讨论

大齿快切PDC钻头适用于大尺寸井眼、可钻性较好的上部地层,可以产生“快上加快”的钻井提速效果。相似地,国外油服公司的现场应用也是在Ø241.3 mm、Ø311.2 mm、Ø444.5 mm等大井眼钻井过程中不断刷新机械钻速记录[7-10]。随着井深的不断增加,地层致密性随之增强,而超大齿的圆弧曲率小、尖锐度差、难以吃入地层,并且需要更多的钻井能量以吃入及剪切地层,从而导致超大齿PDC钻头的破岩效率低、机械钻速慢。此时,尺寸小且尖锐的异形齿表现出更好的破岩效果和耐用性[19,20]。

为了验证以上结论,本文利用全尺寸钻头破岩实验装置,对石灰岩、花岗岩两种岩性的岩样开展破岩实验对比。两种岩样的岩石力学数据如表2所示。花岗岩的单轴抗压强度(UCS)约为石灰岩的2.3倍,黏聚力(内聚力)约为石灰岩的1.8倍。相对于石灰岩,PDC切削齿需要消耗更多的钻井能量来破碎花岗岩地层。石灰岩的相关实验结果,已在式(3)给出。花岗岩的实验装置、实验参数及实验用钻头,都与石灰岩实验相同,实验结果如图13所示。

图13 钻进花岗岩时钻压与机械钻速的对应关系图

通过对比Ø16 mm和Ø22 mm PDC钻头在钻进花岗岩时的机械钻速可以发现,在钻进可钻性较差的地层时,超大齿PDC钻头的破岩效果较差、机械钻速慢。这一结论也与以往的工程经验及研究认识一致,即小齿在可钻性较差地层具有更高的破岩效率[1-3],例如压实致密的深部泥岩地层、坚硬且研磨性强的花岗岩或干热岩等复杂难钻地层。另一方面,如图13所示,随着钻压的不断增加(大于30 kN),超大齿PDC钻头在花岗岩地层的破岩效果逐渐接近甚至超过小齿PDC钻头,这说明超大齿的机械钻速与钻压关系曲线更加陡峭。随着超高钻压的使用[13],超大齿PDC钻头拥有更高的提速潜力。

4 结论

1)理论分析表明,通过增加PDC切削齿尺寸(“包络圆”直径),可有效提高PDC钻头的机械钻速。全尺寸钻头破岩实验和现场试用结果均证明,与Ø16 mm PDC切削齿相比,Ø22 mm PDC切削齿在可钻性较好地层展现出更大的提速潜力。

2)常规钻压下Ø22 mm PDC切削齿在破碎花岗岩时破岩效果不如小齿(Ø16 mm),导致钻头机械钻速慢。但超大齿破碎硬岩地层的机械钻速与钻压关系曲线更加陡峭,在大钻压下可实现更好的提速效果。

3)从钻头与地层适配性的角度分析,Ø22 mm PDC切削齿适用于可钻性较好的上部地层,例如Ø241.3 mm、Ø311.2 mm、Ø444.5 mm等大尺寸井眼。受限于当前超硬破岩材料和钻井技术装备水平,超大齿尚不适用于深部复杂地层。

4)室内耐用性实验表明,与相同基材相同制备工艺的Ø16 mm PDC切削齿相比,Ø22 mm切削齿的抗冲击韧性更好,但耐磨性稍差。6次现场试用结果表明,Ø22 mm切削齿的耐用性足以满足可钻性较好地层的实际钻井要求。

5)很多早期的PDC钻头创新理念受限于当时的技术与装备水平,无法发挥其优势而被暂时弃用,但其基本原理是正确的。随着技术进步与装备改善,这些早期理念将会焕发出新的生机。