高速射流侵彻钢/陶瓷多层复合装甲的试验及数值模拟

李 雷,邓勇军,2,刘洋村,姚 勇,2

(1.西南科技大学 土木工程与建筑学院, 四川 绵阳 621010; 2.工程材料与结构冲击振动四川省重点实验室, 四川 绵阳 621010)

1 引言

广泛应用于石油射孔弹的设计、坦克反应装甲防护等方面的金属成型射流,其头部速度可达7 000~8 000 m/s,在其撞击靶材时,在撞击点产生的压力高达200万大气压,温度高达绝对温度5 K左右,且在碰撞点附近形成一个高温、高压、高应变率的区域。除了对高速射流侵彻进行有效防护,还应满足坦克防护装甲轻量化、机动性强的要求。因此,需要的材料应具有耐高温、耐腐蚀、密度低、强度高、抗侵彻效果好等特点。为了满足上述要求,可采用韧性较好的金属和高硬度的脆性陶瓷进行组合。

为了更好地分析和理解金属或陶瓷装甲抗射流侵彻机理,国内学者进行了大量的试验探究以及数值模拟。魏雪英等通过对高速射流侵彻氧化铝陶瓷的研究,获得了氧化铝陶瓷的抗侵彻阻力计算方法;张先锋等通过相应的实验研究,认为高速射流在侵彻陶瓷过程中会受到干扰,变成间断、振荡型射流,进而降低射流的侵彻能力;苟瑞君等从射流头部剩余速度和复合装甲能量吸收规律进行分析,得到了抗侵彻性能较好的陶瓷/泡沫铝/铝合金复合装甲。

为了进一步加强陶瓷及钢靶组合的复合装甲抗射流侵彻的研究,本文结合高速射流侵彻组合靶实验,采用LS-DYNA模拟仿真软件,对由钢/陶瓷形成的组合装甲结构进行了射流侵彻分析,进一步讨论分析了靶板组合形式对侵彻性能的影响,研究成果可为轻质防护装甲的设计提供参考。

2 试验设计

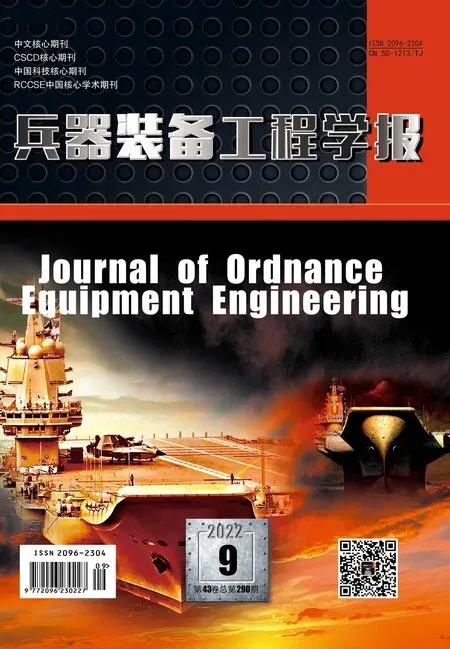

试验采用金属药型罩爆炸产生高速射流,其头部速度为8.0 km/s(试验中采用超高速相机测试),炸高60 mm,药型罩为高导无氧铜,外壳为45#钢,弹壳和钢靶的密度7.85 g/cm,所用材料为45#钢,药型罩密度8.93 g/cm,所用材料为紫铜。炸药TNT装药密度约1.59 g/cm,其装药量45 g,采用导爆管雷管顶点起爆,如图1所示。

图1 试验装置示意图

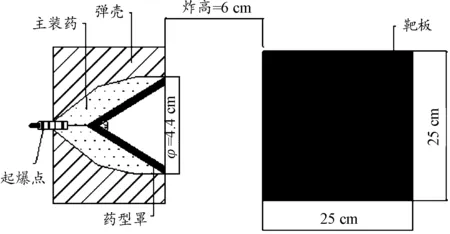

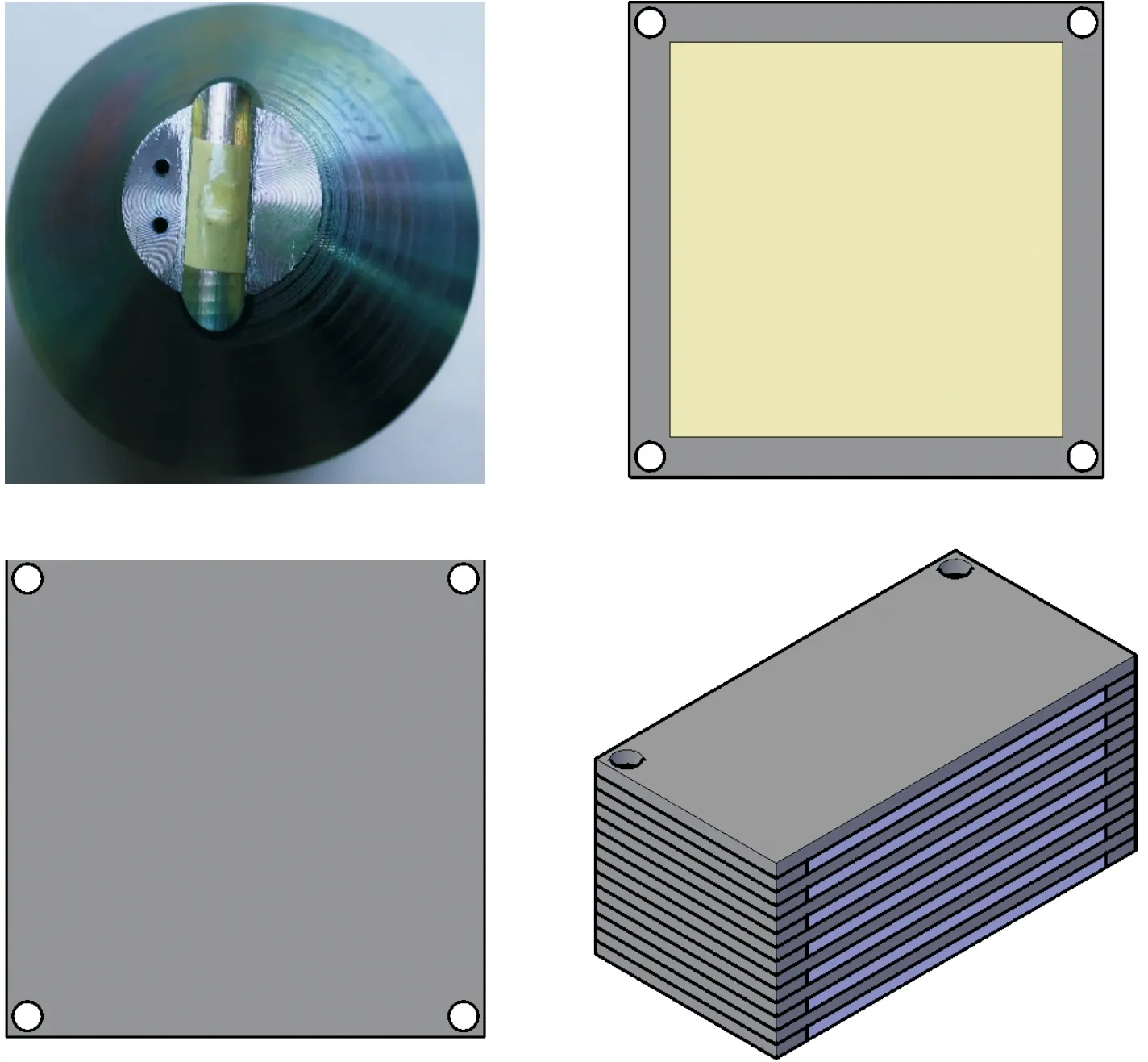

复合装甲由陶瓷/金属钢组成,钢板尺寸为250 mm×250 mm×20 mm(长×宽×厚),另外设计了250 mm×250 mm×20 mm(长×宽×厚)的钢框,将200 mm×200 mm×20 mm(长×宽×厚)的氧化铝陶瓷板嵌入钢框,形成四周带约束的陶瓷装甲板;钢板及钢框四角设置φ10 mm的孔,用于固定装甲,如图2所示。为了获得不同组合结构的抗侵彻能力,本模拟采用2种靶体,即间隔式靶和叠合式靶,且对靶体的侵彻位置均为靶板中心,具体的方案设置如图3所示。

图2 组合靶板示意图

图3 3种防护装甲方案示意图

3 试验结果

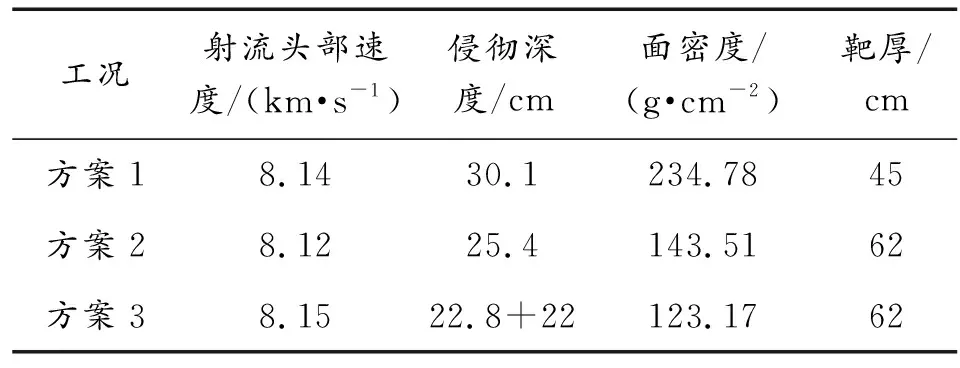

为保证试验结果的重复性,开展了3组试验,每组2发,共计6发高速射流侵彻试验,每组取平均值,获得了3种工况下组合装甲射流侵彻的有效试验数据,见表1。

表1 实验结果(mm)

从表1中结果可知:通过高速摄影捕捉其头部速度8 km/s的射流侵彻,3种组合装甲下,不考虑间隔深度,连续钢板的侵彻深度最大,依次是钢/陶瓷间隔靶以及陶瓷、空气及钢的间隔组合靶,最大侵彻深度相差80 mm,表明加入陶瓷可大大提高防护装甲的抗侵彻能力;同时采用一定的空气间隔可以有效提高装甲的抗侵彻效率。

为进一步分析实验结果,侵彻后得到了典型工况中陶瓷与钢板的破坏模式,如图4所示。从图4(a)中可以看出,高速射流作用下,陶瓷中心受到冲击加载出现明显的穿孔,同时向四周呈现出放射性的裂缝,由于边界存在约束作用,并未出现明显的破碎现象。从图4(b)中可以看出,钢靶中心受射流作用也仅出现穿孔,表明射流作用下,陶瓷与钢板复合装甲仅发生局部破坏。

图4 靶板破坏实况图

4 数值模拟

4.1 材料模型及参数

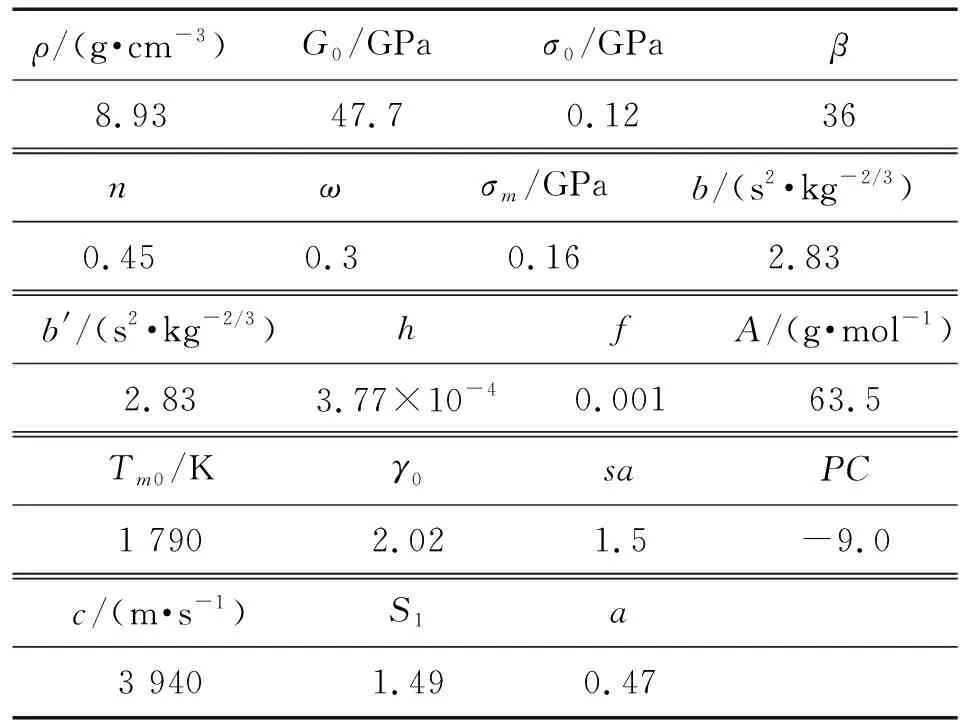

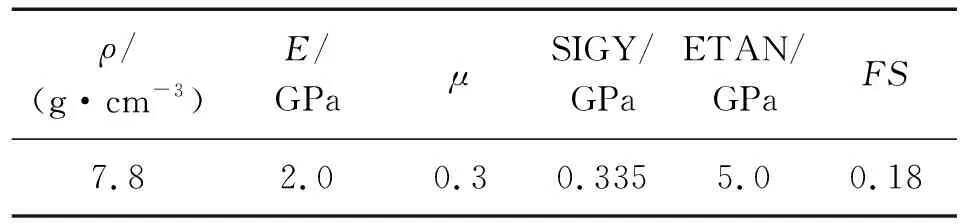

采用Grüneisen方程和Steinberg方程来描述药型罩的状态;壳体材料为45#钢,采用随动硬化塑性模型,主要参数如表2和表3所示。

表2 药型罩参数

表3 45#钢外壳参数

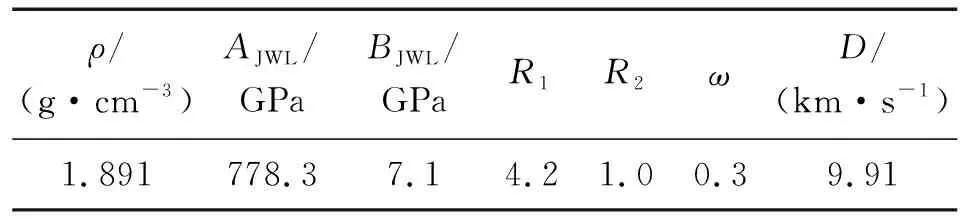

采用高能材料燃烧模型和JWL状态方程描述炸药TNT,参数见表4;采用Johnson-Cook模型和Grüneisen状态方程描述装甲材料45#钢,参数见表5;采用*EOS_LINEAR_POLYNOMIAL状态方程描述空气的材料模型,参数见表6。

表4 炸药TNT参数

表5 45#钢板参数

表6 空气参数

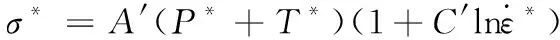

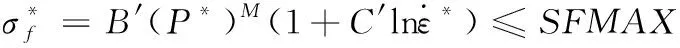

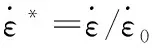

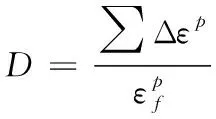

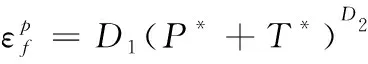

陶瓷材料的本构模型采用*MAT_JOHNSON_HOLMQUIST_CERAMICS(*MAT_110)模型来描述,该模型包含压力、应变率和膨胀效应,是用于高速冲击条件下陶瓷材料的理想材料模型,其等效应力可表示为:

(1)

(2)

(3)

(4)

(5)

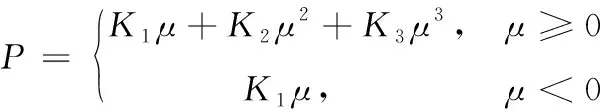

式(5)中,和均为损伤模型的参数。在材料模型中,完好材料的压力可表示为:

(6)

式(6)中:、、均为常数;=-1,和分别表示材料的现在、初始密度。材料在压缩时发生损伤的压力可表示为:

=+++Δ

(7)

是依据损失弹性能的一部分转化为潜在静水能决定的,与弹性能转化比例(0≤≤1)有关。氧化铝陶瓷的密度是根据Nemat-Nasser等在试验中使用陶瓷板计算而来,材料参数见表7。

表7 氧化铝陶瓷的材料参数

采用模拟射流侵彻试验,对炸药和空气采用欧拉计算网格,对钢板采用拉格朗日计算网格。

4.2 有效性验证

为了验证数值模型的有效性,采用ALE对本文纯钢板射流侵彻试验进行对应数值模拟,实验几何参数见图1。

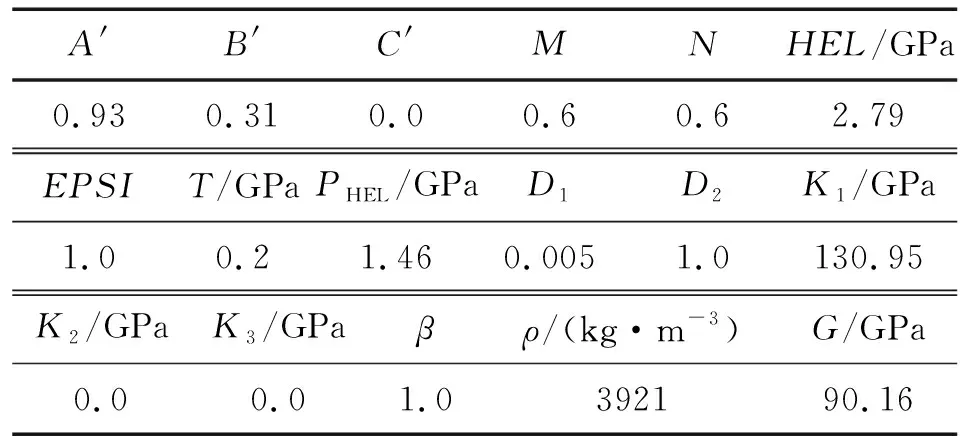

表8给出了数值模拟及侵彻试验得到的侵彻深度值对比,通过数据分析可知:采用方法计算的靶侵彻深度与实验相比,较为接近,证明本文的数值模拟能够满足计算要求精度。

表8 侵彻深度对比

4.3 计算结果与分析

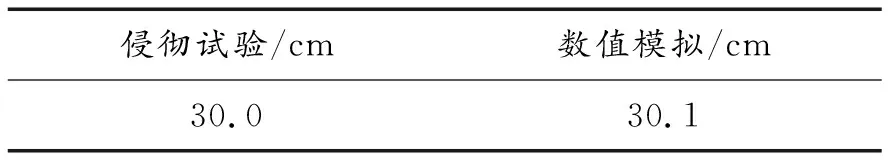

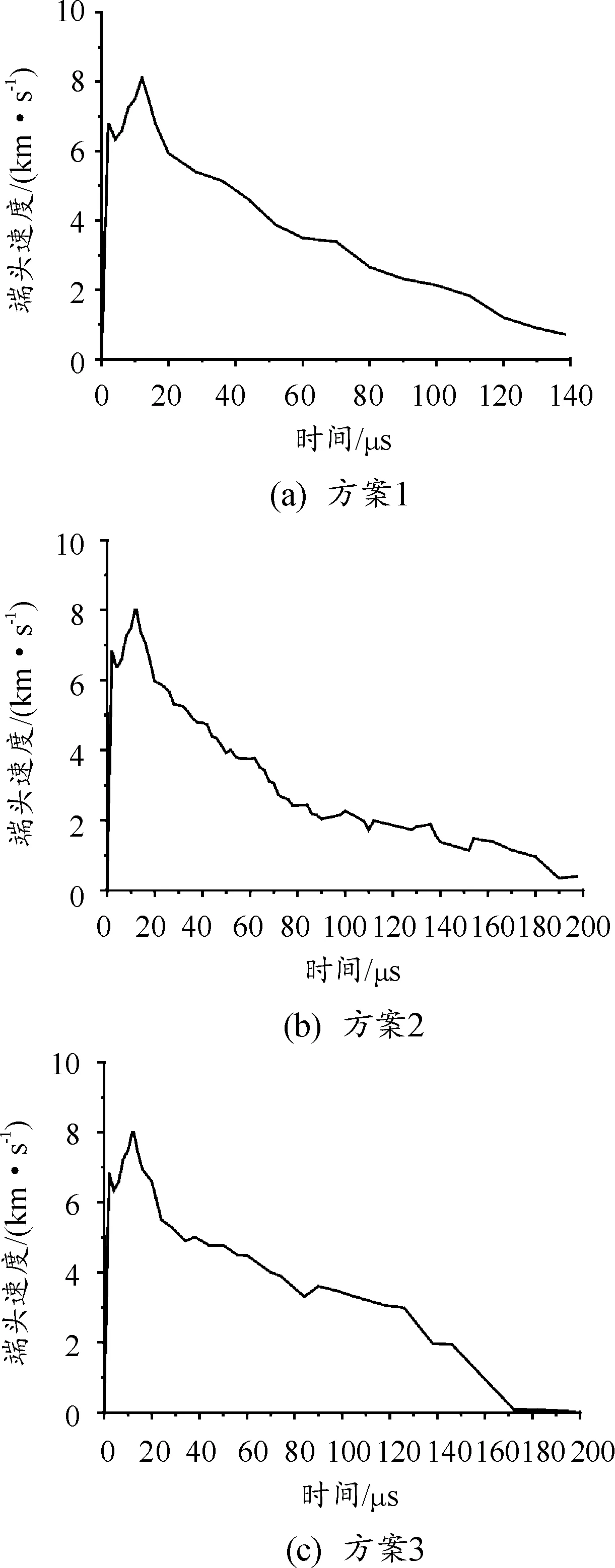

通过数值模拟,得到了3种工况下高速射流的头部速度时程曲线,如图5所示,根据图5中数据可知:3种工况下的射流侵彻头部速度均达到8 km/s,且随着时间的增加,速度变化趋势一致,表明数值模拟具有较好的重复性,同时也保证了不同工况下侵彻的初始条件一致性。

图5 3种方案的射流头部侵彻速度时程曲线

为了分析不同工况对高速射流的防护性能,图6给出了3种工况下不同时刻的射流侵彻组合靶的模拟结果图。从图6分析可知,射流侵彻产生的拉伸应力波,通过反射使冲击点下方区域内的陶瓷大量碎裂,形成一个破碎区,破碎后的陶瓷粒子会干扰后续射流,使其变成间断射流,且部分射流粒子偏离侵彻轨道,有的甚至发生翻转,从而使射流侵彻能力明显下降,侵彻深度降低。

图6 3种方案的射流侵彻不同时刻示意图

另外,采用钢板/陶瓷间隔空气的组合靶时,数值模拟中认为陶瓷四周是理想的固定约束,实际中采用带边框的钢板对陶瓷板进行约束;同时陶瓷板受冲击后,若背面无支撑作用,其抗侵彻效率将明显降低,这在数值模拟中难以精确描述。射流侵彻无约束钢板/陶瓷靶的侵彻深度,相比于侵彻45#钢连续钢靶的深度更小,并且前者的厚度和面密度均小于后者,说明陶瓷材料抗射流侵彻能力强于45#钢。

根据数值模拟计算结果,对侵彻深度进行统计分析,如表9所示。

表9 侵彻深度

侵彻深度数据表明:针对8 km/s头部侵彻速度的射流,采用31 cm的连续纯钢板即可抵抗射流的侵彻。加入陶瓷以后,防护装甲的抗侵彻性能有所提升,如采用AlO陶瓷和钢板组合而成的叠合靶时,同样侵彻速度的射流作用下,侵彻深度为25.4 cm,相较于连续钢板下降了15.6%,且面密度也下降了38.9%。由于射流侵彻过程中,射流的连续性对于侵彻能力有较大的影响,因此间隔空气靶受到空气的影响,侵彻深度进一步降低至22.8 cm。

5 结论

本文结合高速射流侵彻陶瓷/钢组合靶实验及数值模拟,分析研究了钢和陶瓷2种材料不同组合形式对高速射流侵彻能力的影响,主要得到以下结论:

1) 相比于纯钢靶,在相同的厚度下,陶瓷与钢板组合靶的抗射流侵彻能力显著提高;

2) 在相同的侵彻速度下,钢/陶瓷叠合靶的抗高速射流侵彻能力弱于间隔靶,表明空气间隔可以有效干扰射流的侵彻能力,在实际工程中,可以通过合理设计组合靶提高结构的抗侵彻能力。