毛细管辐射热泵在温室大棚冬季育苗中的应用

程路易,马小丹,邓晨冕,张杰,严艳蕾,古斌权,张春凡,涂虬

(1.宁波工程学院 建筑与交通工程学院,浙江 宁波 315211;2.宁波市海普智能科技有限公司,浙江 宁波 315042;3.宁波市农业科学研究院,浙江 宁波 315040)

0 引言

温度控制对大棚蔬果育苗尤为重要,其技术措施包括电热采暖、热水采暖和热泵采暖。对于电热采暖,其加热方式包括电加热线、电加热膜和碳晶电热板。其中电加热线容易漏电、安全性差[1],使用寿命短且不能根据环境温度自适应调节;电加热膜存在同样的问题;碳晶电热板耗电率比发热电缆低,但摆放方式对运行费用影响较大[2]。碳晶电地热能显著提高地温,但对气温影响不显著,且运行费用高于燃煤锅炉[3]。热水采暖系统是我国北方的大型连栋温室主要加温方式,温室内热稳定性好,但整个加温系统设备复杂,造价高,一次性投资大;且锅炉燃煤,产生大量的CO、CO2、SO2等有害气体,严重污染环境。该系统最大的弊端是不具备制冷功能,不能解决夏季降温问题。

随着热泵技术的发展和推广应用,农作物大棚开始采用空气源热泵[4-5]、地源热泵采暖[6-9]以及太阳能-空气能复合热泵[10-12],从水源、地下土壤或太阳能中获取能量作为温室采暖系统的热负荷,满足温室加温时的供热需求。郑子松[7]、鲍玲玲[8]等人针对水/地源热泵加温效果进行了试验,结果表明其与传统燃煤锅炉相比,可节能30%以上;和永康研究的太阳能热泵节能率为47%[12]。两种方法具有显著的节能减排效果。但因为水/地源和太阳能热泵的应用受水源/土壤条件和太阳能的分散性、不稳定性的限制,且一次性投资较大,所以应用受阻。另外,以水为换热介质的热泵,冬季不使用时存在冻坏管路的风险,为避免该问题产生,机组不定期开启制取热水以防冻坏管路,显然浪费能量。

综上,加热控温技术的发展促进了温室大棚的规模化应用,但是仍然存在以上诸多问题。因此,冬季蔬果温床育苗生产中急需一种安全、高效和节能较好的温度调控系统。

多联直膨式毛细管辐射热泵系统,基于制冷剂为载冷剂并结合多联机系统控制原理,提出的一种新型的制冷供暖系统。采用局部环境温度调控,高效节能、舒适性好,且可以满足冬季和夏季蔬果育苗温度调控需求,具有一定的普适性。目前在冬季蔬果育苗中的应用尚未见到相关报道。为此,本文以多联直膨式毛细管辐射热泵温床为研究对象,测试不同目标冷凝温度条件下该机组对环境温度调控的效果,并探究机组在育苗过程中的节能效果。旨在为多联直膨式毛细管辐射热泵在冬季温床育苗中的应用提供理论和数据支持。

1 实验条件与方法

1.1 设计方案

本项目设计多联直膨式毛细管辐射热泵,采用多联机控制原理,实现一拖多,末端匹配多套毛细管,具体系统原理如文献[13]所述。基于该原理设计一套3匹变频多联直膨式毛细管辐射热泵,制冷剂为R410A,其室外机组同多联机。其主要部件包括变频压缩机、室外换热器、风机、主电子膨胀阀(EEV),末端匹配2套毛细管组,主机和毛细管组之间采用分歧管连接。每个毛细管组的出口端(制热方向)安装一个电子膨胀阀(PMV)。EEV和PMV分别用于制热和制冷模式运行时制冷剂的节流。

设计方案如图1(a)、1(b)所示,每个苗床上的毛细管组设计一个电子膨胀阀(PMV),用于制冷剂流路的关断,以实现每个苗床的独立控制。制冷时,通过该电子膨胀阀节流,吸收苗床内的热量实现降温。冬季制热时,采用室外机上的电子膨胀阀进行节流,节流后的制冷剂在蒸发器中和室外空气换热,吸收空气能转化为热量。

热泵外机结构类似于普通空调,结构小型化、成本低、安装方便。毛细管采用铜管,换热系数高、不易破损。此外,每个温床内布置2个温度传感器,根据平均温度判定对应的苗床制冷/制热的运行状态。当苗床内平均温度低于设定温度时,机组制热运行;当平均温度高于设定温度2℃以上时,对应苗床的电子膨胀阀关闭,全部苗床达到设定温度,机组停机。当苗床内平均温度高于设定温度以上时,机组制冷运行;当平均温度低于设定温度2℃以上时,对应苗床的电子膨胀阀关闭,全部苗床达到设定温度,机组停机。本实验仅验证该机组用于苗床育苗加热的可行性,测试时设定温度为32℃。

图1 毛细管辐射热泵温床系统方案图:(a)制热系统;(b)制冷系统

温床长10 m,为实现温床内温度分布均匀,设计为对称式布管方式,即毛细管组的进管和出管布置在苗床中部位置,用分液器把各毛细管连接起来,如图2所示。

图2 温床毛细管组布置

对高大空间的育苗大棚,为节能并降低设备投资费用,设计为苗床局部控温方式,即在苗床四周采用聚乙烯塑料薄膜保温,苗床高度仅为0.5~0.6 m。在苗床上铺设毛细管进行辐射制热,在苗床顶部架设毛细管进行辐射制冷。

1.2 测试装置与测试方法

试验于2021年1月在宁波市农科院温室大棚进行,大棚四周高约2.8 m,拱顶最高处高3.5 m,相对于苗床而言,属于高大空间。大棚内建有2个温床,由系统并联的2组毛细管末端进行独立控温。

多联直膨式毛细管辐射热泵温床由育苗架、隔热层、毛细管组及相关控制系统等组成。其中育苗架长10 m,宽1.3 m,高0.6 m;毛细管采用外径4.5 mm、内径3.0 mm的铜管,管间距10 cm,放置于厚度1 cm的隔热材料聚苯乙烯板上面;苗床四周采用聚乙烯塑料薄膜保温。

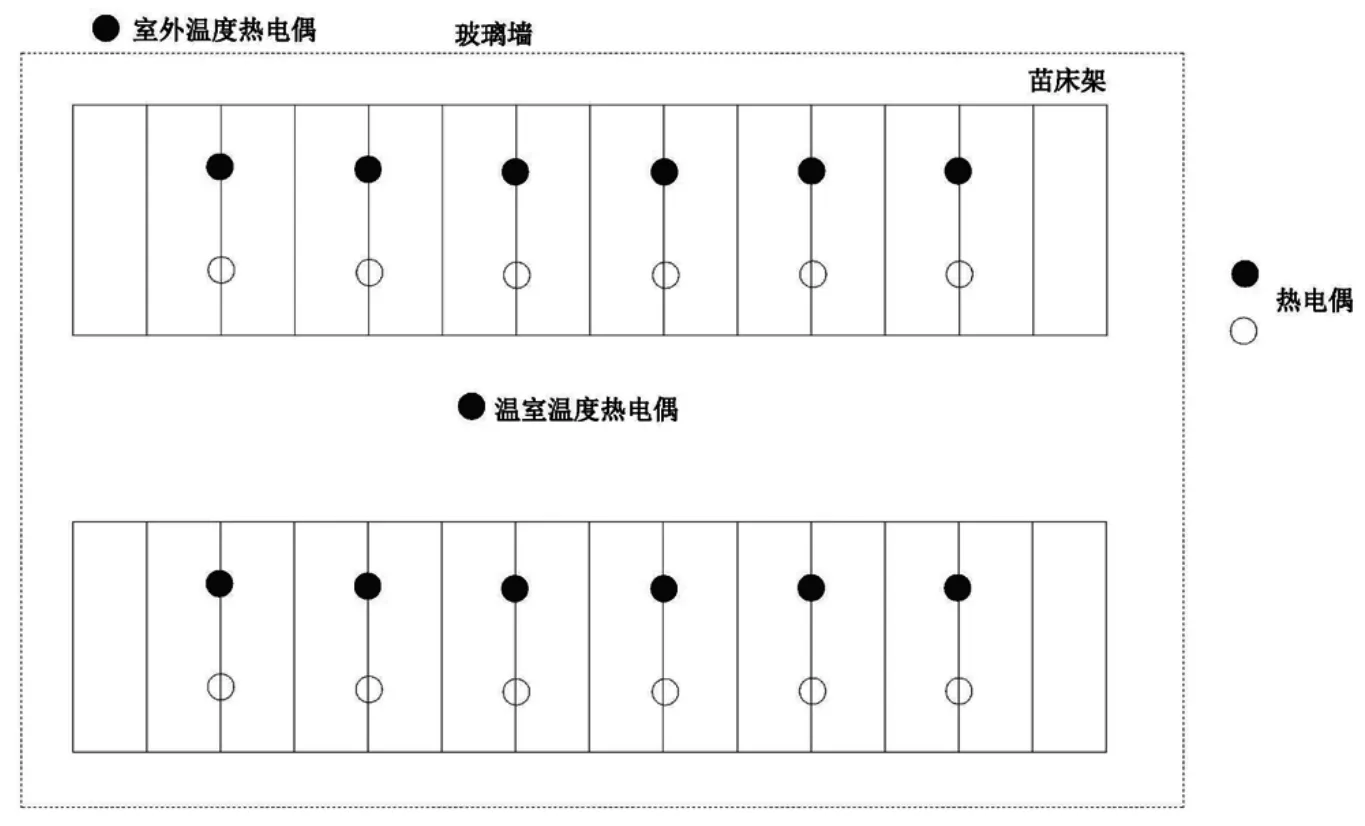

为测试温床内部环境干度温度分布,沿育苗架均匀布置6组干球温度热电偶,其中每组有2个热电偶,分别位于同一位置的0.1 m和0.5 m高度处,如图3所示。此外,在温室内外分别布置1个干球热电偶,以适时检测室内外温度变化。测试期间热电偶温度由精度为±0.01℃的Agilent34970A温度采集仪进行记录,测试频率为1次/2 min;通过电能表(DDS1666)记录每次试验的耗电量。

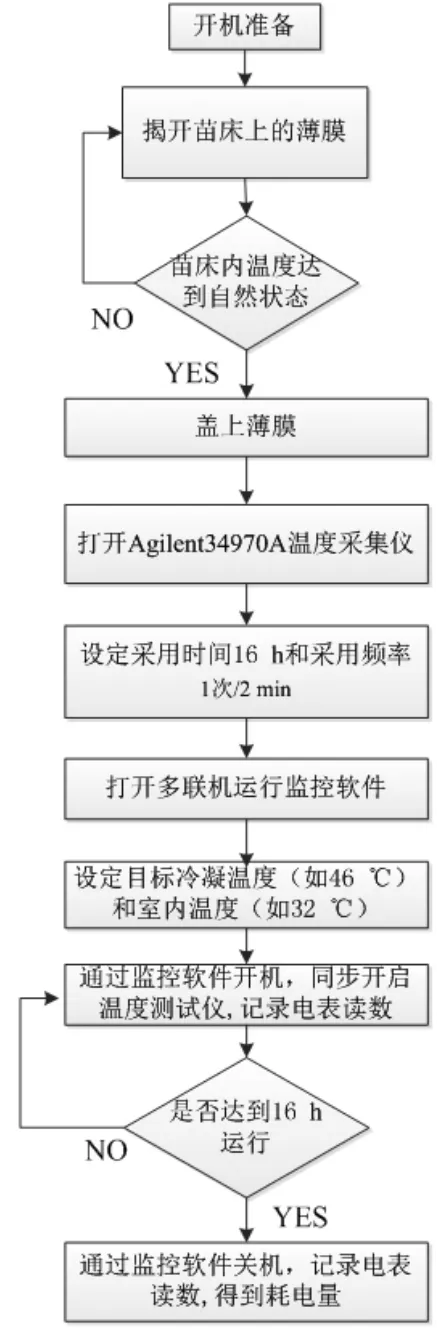

本次试验以温床为研究对象,测试多联直膨式毛细管辐射热泵在不同目标冷凝温度条件下机组的耗电量以及对温床内部温度的影响,目的是根据测试制热效果并结合耗电量,确定出最优的目标冷凝温度,并评估其节能性。实验测试时采用监控软件设定冷凝温度。在不同冷凝温度下测试16 h,测试时间为傍晚18点左右到次日中午10点。测试步骤如图4所示。

图3 育苗温床干湿球温度测点布置示意图

图4 测试流程和步骤

2 测试结果与分析

2.1 不同目标冷凝温度对温床温度的影响

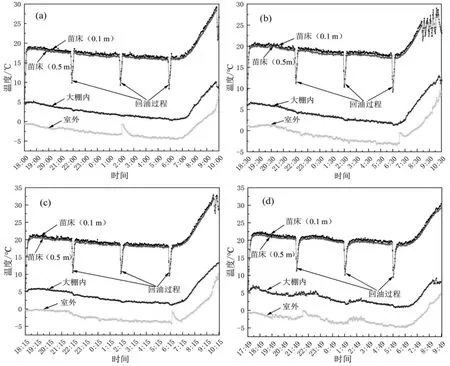

根据试验测试结果,取温床不同高度处热电偶测得的温度平均值,得到不同目标冷凝温度制热工况下温床内空气温度分布随时间变化的测试结果,如图5所示。

测试结果表明:目标冷凝温度为46℃时,苗床内达到的最低温度为18.5℃,基本满足设计目标。当目标冷凝温度为48℃、50℃和54℃时,温床内空气温度夜晚均能保持在20℃左右、白天25℃以上,且随着目标冷凝温度的增加而增加。此外,机组运行初始温床内空气温度温升较快,预热时间较短。不同冷凝温度下温床内温度从5℃升高到20℃左右,仅需15 min,平均升温约1℃/min。实验目的是测试机组加热效果,白天温度达到目标温度25℃以上,机组不停机。实际使用时,可以根据目标温度控制压缩机输出能力,使得苗床内温度维持在目标温度。当苗床内温度比目标温度高1℃时,机组停机;当低于目标温度1℃以下时,机组启动运行。维持苗床内温度基本恒定,并实现节能。

图5 多联直膨式毛细管辐射热泵机组制热温床内空气温度变化:

以上表明多联直膨式毛细管辐射热泵温床具有较好的加温效果,达到了设计目标。为增强回油效果,回油在制冷模式下进行[14],回油过程温床内空气温度会出现短暂的下降,但在3 min内达到回油前的温室内温度,不会影响控温效果。

2.2 高大空间大棚温度控制效果

为对比毛细管辐射热泵对高大空间和局部空间的升温效果,本次试验以温床为研究对象,在温床不采取薄膜保温措施前提下,测试了目标冷凝温度分别为50℃和54℃制热条件下温床内空气温度随时间变化,如图6所示。

图6 大棚加温对温床内空气温度的影响:(a)50℃;(b)54℃

与图5中目标冷凝温度50℃和54℃制热工况下温床加温情况进行比较,结果表明:毛细管辐射热泵对高大空间的育苗大棚加热效果不明显,仅比室外环境温度升高8~10℃。这说明在大棚高大空间加温的情况下,多联直膨式毛细管辐射热泵加温对环境温度的调控效果较差。根据多联式空调(热泵)制热特性,降低目标冷凝温度,则制热效果下降、大棚内升温效果更差,因此46℃和48℃冷凝温度的测试不再进行。

2.3 多联直膨式毛细管辐射热泵加温温床对耗电量的影响

温床育苗周期长,长期生产对加温设备节能的需求就显得尤为重要。在目前的电热温床中以电热线的使用最为普遍。为了测试多联直膨式毛细管辐射热泵加温温床的节能效果,试验记录了每次开、关机前后电表读数,获得机组的耗电情况;并以电热线规格1000 W/120 m、布线间距6.5 cm为对照,按照苗床规格需要布置21行电热线,通过耗电率对两者节能效果差异进行对比,结果如图7所示。耗电率定义为单位面积苗床在单位时间内的耗电量。

根据图7中的不同冷凝温度的耗电量以及图5中的制热效果,可以确定出在室外环境温度为-5~0℃时最优目标冷凝温度为48℃,既可以达到良好的制热效果,还可以节能。如不考虑到温停机节省的耗电量,测试耗电率仅为1.46(kW·h)/(m2·d),与电热线1000 W/120 m加热方式相比,省电约60.43%。实际使用时机组温停机,节能效果会更加显著。

两者比较结果表明:多联直膨式毛细管辐射热泵加温温床节能效果明显。

图7 多联直膨式毛细管辐射热泵加温温床对耗电量的影响

3 结论

本文提出采用多联直膨式毛细管辐射热泵加温温床,安全、高效且运行成本较低。试验测试了系统运行期间对温床内局部环境温度的调控效果以及节能效果,可得出如下结论:

(1)多联直膨式毛细管辐射热泵加温温床,在不同目标冷凝温度制热工况下,15 min温床内空气温度均可维持在20℃左右,升温快,具有较好温度调控效果。

(2)毛细管辐射热泵对高大空间的育苗大棚加热效果不明显,仅比室外环境温度升高8~10℃,不利于蔬果育苗生长发育。

(3)在室外环境温度为-5~0℃,多联直膨式毛细管辐射热泵加温温床的最优目标冷凝温度确定为48℃,测试耗电率仅为1.46(kW·h)/(m2·d),与电热线1000 W/120 m加热方式对比,省电约60.43%。节能效果显著,可大幅度降低温床育苗运行成本。