近距离煤层上行开采被保护层回采巷道支护技术研究

刘 润袁文华洪 可纪连杰孟 龙

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

0 引言

我国大多数矿区的储量赋存以近距离煤层为主,而我国煤矿现有推广最成熟的开采顺序方式是下行开采,即先采上部煤层后采下部煤层,与之相对的开采方式称为上行式开采[1]。虽然下行开采对于工作面巷道布局、顶板管理等相关技术的解决具有较大优势,但当上部煤为不稳定的突出煤层、采出困难的坚硬煤质或者下部煤层开采价值高于上部煤层时,可以考虑采用上行开采方式,有助于矿井或采区实现高效高产,具有一定的技术优势[2-3]。

针对近距离煤层上行开采回采巷道支护技术的难题,许多专家学者进行了相关的研究[4-8]。何满潮、孙晓明等[9-10]在分析深部软岩巷道大变形破坏原因的基础上,在锚网索耦合支护方面进行了充分研究,并提出非线性设计方法,实现软岩巷道支护体与围岩在强度、刚度和结构上的耦合,保证软岩巷道围岩的稳定性;康红普等[11]在锚杆相关作用机理的基础上,提出了高预应力和强力支护理论,并且强调矿压监测信息在实际应用中的反馈指导作用;涂敏等[12]为了有效解决下保护层开采对上覆煤巷围岩的变形影响作用,采用注浆加固的方式控制其变形,并进行了破碎煤体现场注浆加固试验,试验效果良好。这些相关支护技术理论研究和实践成果推动了我国上行开采技术的发展,为上行开采支护技术研究提供了参考依据。

1 矿井及工作面概况

临涣煤矿为煤与瓦斯突出矿井,主采煤层为7、9煤层,7煤与9煤间距23.50~32.39 m,是典型的近距离煤层。7煤和9煤最大瓦斯含量分别为5.16 ml/g、4.67 ml/g,为充分释放7 煤层瓦斯,采取上行开采。

7111 工作面北邻BF18 断层,南邻7112、7114工作面(已回采),西至Ⅰ11采区轨道石门及各阶段联巷,东至小陈家断层防水煤柱线,地面标高+26.50~+27.60 m,工作面标高-372.1~-440.0 m。工作面走向长平均390 m,倾斜长176 m。

7111工作面煤厚为0.8~4.0 m,平均为2.4 m,煤层结构简单,属于相对稳定的煤层,煤层倾角为6°~16°,平均为11°;直接顶为泥岩,厚度为0.3~10.8 m,平均厚度为2.9 m;老顶为细砂岩,厚度为1.6~15.1 m,平均厚度为7.8 m;直接底为泥岩,厚度为0.9~9.1 m,平均厚度为6.6 m;老底为粉砂岩,厚度为4.5~25.5 m,平均厚度为13.2 m。

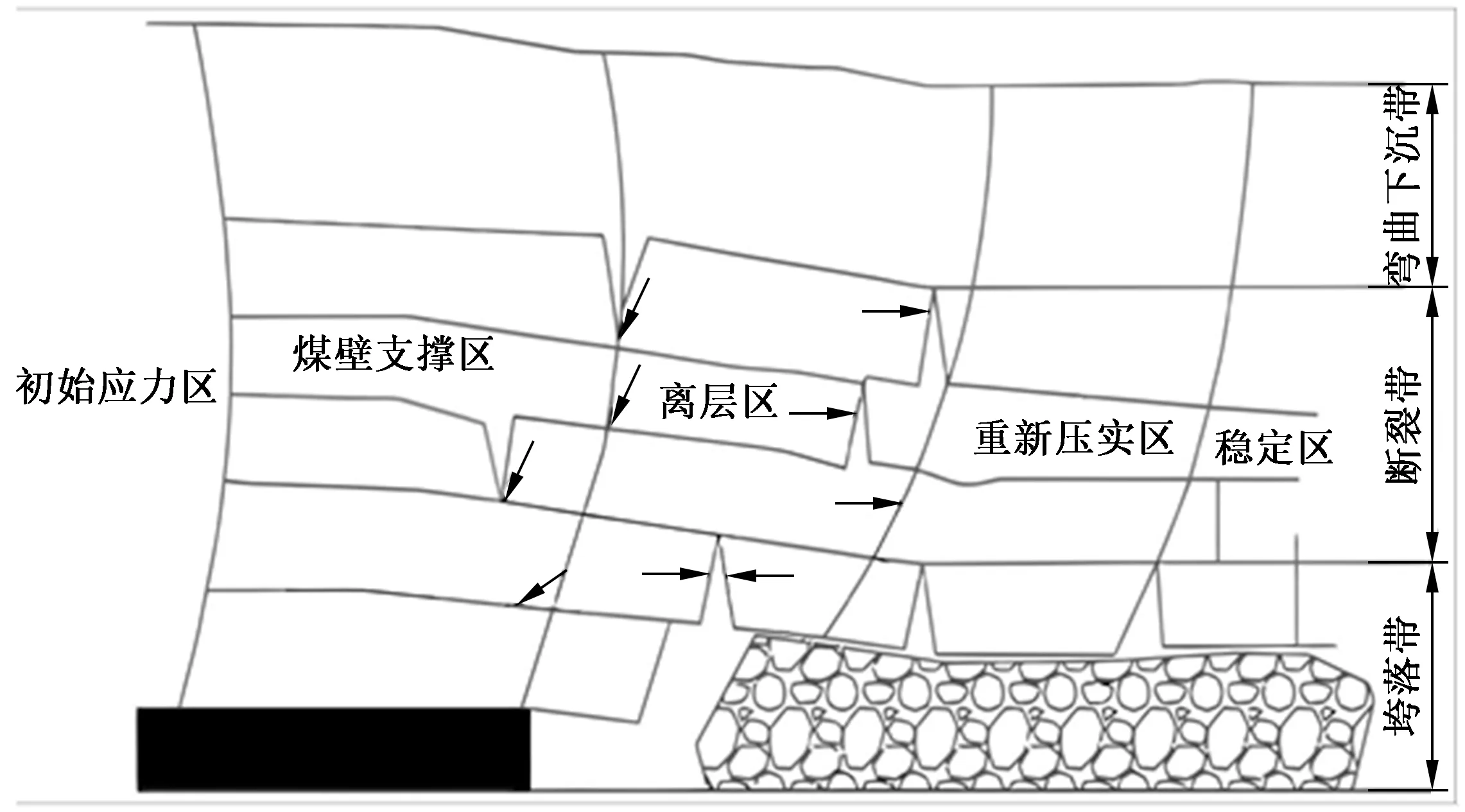

2 两带发育高度计算

在煤层采出后,采场围岩应力重新分布,形成了5个不同区,分别为原始应力区、煤壁支撑区、离层区、重新压实区及稳定区。由于受到下部煤层采动影响,打破了上覆煤岩层的初始平衡状态,在采动应力的作用下,巷道的受力状况发生了变化,围岩变形也有了明显差别[13],开始时出现了一定程度的垮落、下沉及变形等现象。“三带”是根据采空区覆岩移动破坏程度来划分,即垮落带、断裂带和弯曲下沉带(如图1所示),各带的厚度与下保护层回采厚度、煤层间距、煤层倾角、采煤方法等因素有关[14]。

图1 下保护层采场上覆岩层结构

在缓倾斜及倾斜煤层条件下,采用经验公式(1)计算垮落带高度,经验公式(2)和(3)计算断裂带高度[15]:

式中:H k为垮落带高度,m;H l为断裂带高度,m;∑M为下煤层采高,m。

7煤与9煤之间的岩层主要以黑色泥岩、灰色粉砂岩为主,属于中硬岩层,平均开采高度为2.57 m。经计算9 煤垮落带高度H k为6.07~10.47 m,断裂带高度H l为27.72~42.06 m。9煤垮落带高度小于两煤层间距,而断裂带发育高度大于两煤层间距。因此,上覆岩层结构在9煤完全开采后可能会发生中等程度的破坏。

3 7111工作面巷道支护数值计算

选取有限差分FLAC3D数值模拟软件,依据Mohr-Coulumb 屈服准则,建立三维数值模型,模拟下煤层开采后上部煤层巷道在3种不同支护方式下围岩应力分布特征、顶底板及两帮位移及塑性区范围,揭示上行开采覆岩变形破坏特征[16],为上煤层采准巷道支护方式及参数设计提供参考。

3.1 模型尺寸和边界条件

依据7111工作面运输巷道所在岩性段的地质构造及工作面附近地勘资料,采用FLAC3D软件建立三维数值模型,模型尺寸为280 m×260 m×90 m,即模型走向为280 m,倾向为260 m,高度为145 m。计算模拟的岩层厚度为90 m,其上未模拟到的岩石覆土层厚度为400 m,该模型共划分了22 954个节点和41 990个六面体单元。

3.2 支护方案设计

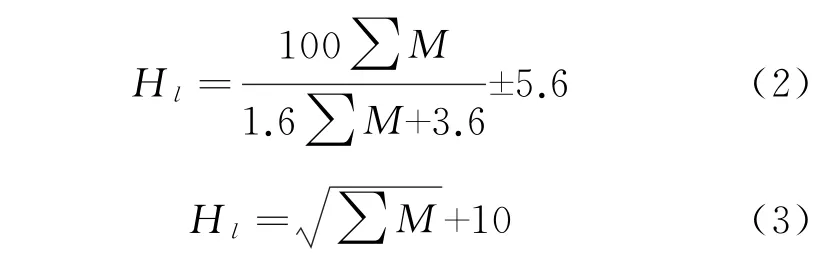

3.2.1 方案一:锚网索带支护方式

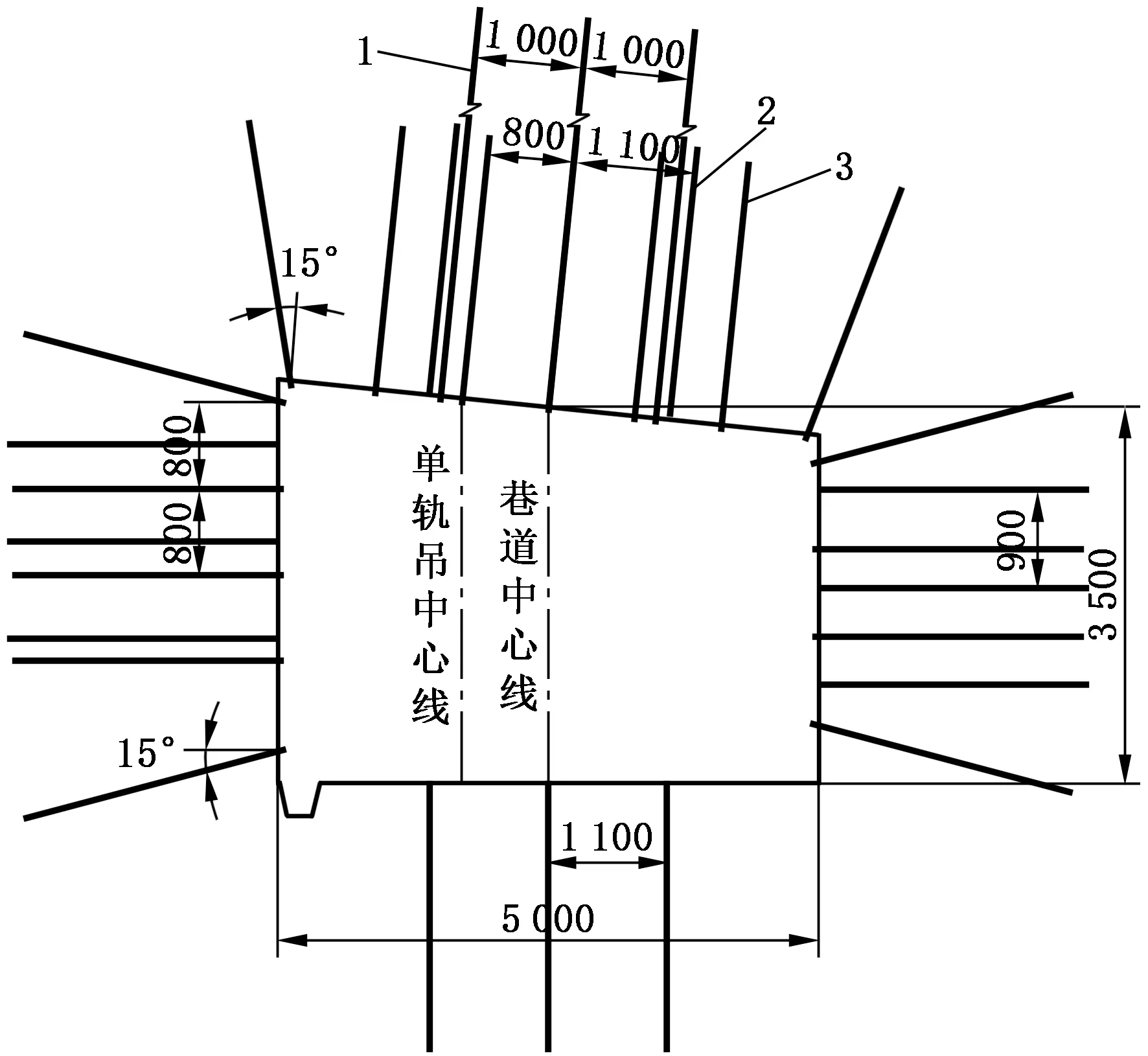

结合7111工作面工程地质条件,充分考虑下覆9煤开采的影响,在煤层顶板较完整地段,采用锚网索带支护,如图2所示。

图2 7111机巷煤锚支护断面

7111 机巷支护断面为5 000 mm×3 200 mm(宽×高),采用φ22×2 800 mm 高强螺纹钢锚杆,锚杆间排距为800 mm×900 mm,每排7根,预紧力不小于60 k N;钢带为M5型钢带,规格为2 500 mm×180 mm×4 mm;顶网和帮网均采用钢筋网和注塑网,规格分别为2 300 mm×100 mm,3 200 mm×900 mm;托盘规格为140 mm×140 mm×8 mm 的M 型托盘。

锚索选用φ17.8×6 300 mm 锚索,预紧力不小于100 k N,间距为1 000 mm,每排布置3根,排距为900 mm,托盘采用高强度平钢板,规格为400 mm×400 mm×16 mm。

3.2.2 方案二:锚杆注浆支护

对于围岩破碎段、高地压段及底臌段,在正常段支护方案基础上,增加注浆锚杆进行补强支护,形成全断面注浆支护,如图3所示。

图3 锚杆注浆断面

采用φ25×2 800 mm 中空螺纹钢注浆锚杆,顶底板注浆锚杆间排距为1 100 mm×1 600 mm,每排3 根,两帮锚杆间排距为900 mm×1 600 mm,每排3根,两帮共6根。注浆锚杆终压定为2 MPa,锚固力不小于80 k N,初锚扭矩不小于300 N·m。锚杆使用2卷Z2550型树脂锚固剂进行锚固。

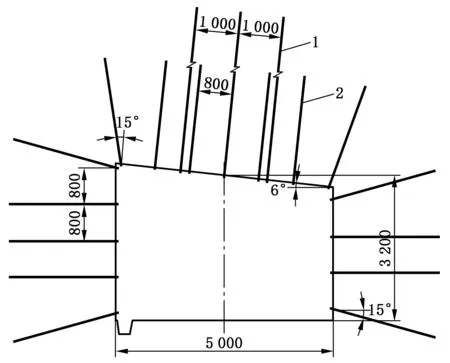

3.2.3 方案三:U 型棚+锚索补强支护

在7111工作面掘进过程中,在地质异常围岩松散破碎范围较大、煤层间距显著减小、应力集中围岩内部发生离层等情况下,应采用可伸缩性U型棚+锚索补强支护,可有效提高巷道附近围岩的强度,减小塑性破坏区范围。

支护规格如下:29U 型钢,棚距为700 mm,扎角为13°、拱基为5 000 mm、底扎为5 550 mm、净高为3 200 mm、梁长为3 825 mm、腿长为3 825 mm;每棚使用4 副卡缆,卡缆间距为440 mm,卡缆螺母拧紧力矩要大于300 N·m;锚索桁架按巷中对称布置,间距为1 200 mm,锚索排距为2 000 mm,锚索规格为φ22×6 300 mm;锚索桁架长为2 800 mm,由29 U 型钢加工而成。7111 机巷桁架及锚索布置如图4所示。

图4 7111机巷桁架及锚索布置

3.3 模拟结果分析

3.3.1 垂直应力场分析

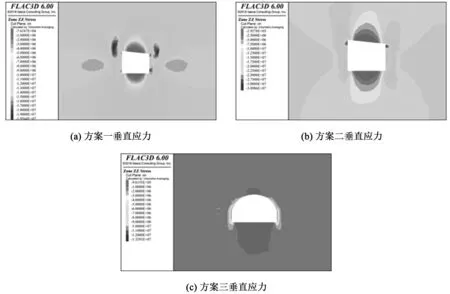

7煤7111工作面回采巷道在一次性开挖结束后,在3种支护方案下的垂直位移云图如图5所示。

图5 垂直应力

由图5(a)和(b)的垂直应力云图可看出,在方案一和方案二下,非对称梯形巷道左右两帮的应力分布状态并不一致,巷道帮部应力集中现象呈现为右帮应力集中大于左帮,多在巷道四个顶角位置聚集,巷道顶板以上1.5 m 内及底板以下2 m 范围内均为应力降低区。方案一和方案二顶角附近的垂直应力最大值分别为19.54 MPa和30.98 MPa,对应应力集中系数分别为1.4和2.3,虽然方案二的巷道应力集中程度相对较大,但应力集中区域较方案一明显缩小,说明在采取合理的注浆锚杆补强方案后,提高了巷道及附近围岩自身的稳定性,非对称梯形巷道的应力集中现象能得到有效的缓解,且有效控制了边角这类薄弱处高应力区的发展扩散,使顶角围岩处于应力分布较为均匀的状态,从而改善巷道的整体稳定性。方案三下的巷道应力集中区均匀分布在巷道两帮,这是因为U 型棚架的受力较为均匀,使得围岩垂直应力均匀分布,围岩剩余强度在进入塑性变形后也显著提高,大大降低了围岩深部垂直集中应力,减轻了应力集中现象,应力集中系数为1.1~1.4,较方案一和方案二的支护效果更为突出。

3.3.2 巷道围岩塑性区分布

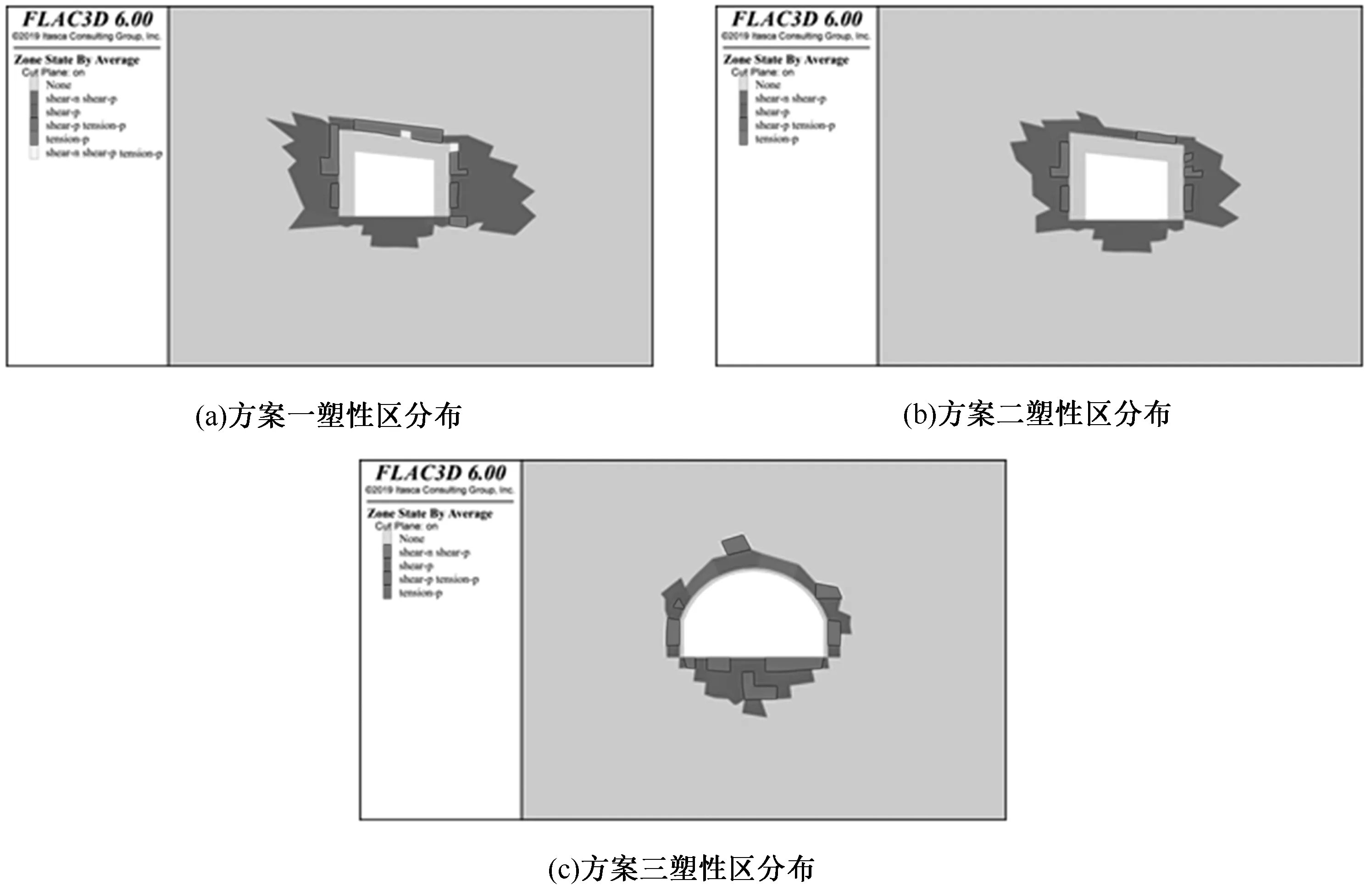

在不同支护方案下,巷道开挖围岩塑性区分布云图如图6所示。

图6 塑性区分布

如图6(a)和(b)所示,非对称梯形巷道顶板发生的破坏大都以拉伸屈服为主,底板以剪切屈服为主。巷道底板的塑性区范围为1.5~2 m,顶板塑性区相对较小,为0.5~1 m,方案一和方案二巷道帮部位置的塑性区平均厚度依次为2.3~2.6 m、1.8~2.1 m,说明方案二改善围岩稳定的效果更好,经方案二对巷道围岩进行补强注浆锚杆支护后,巷道围岩塑性区分布范围减小,说明巷道非对称应力得到一定缓解,在锚杆(索)结合注浆锚杆的共同作用下,深部松散破碎的围岩又重新结合成整体,并被固定于稳定岩层内,改善了巷道围岩的受力环境。但从图6(c)可见,方案三在采用U 型棚+锚索补强支护后,整体巷道抵抗拉、剪应力大幅度提升,塑性区范围较方案一和方案二明显缩小,且顶板位移沉降量、两帮移近量较之前两种方案有显著的降低,巷道表面及深部围岩向开挖空间的运移倾向得到有效抑制,围岩自身强度得到提高,表明在围岩破碎段、高地压段、底臌段以及穿煤段宜采用方案三的支护方式,避免巷道大面积冒顶、片帮现象的发生。

3.4 巷道围岩表面和深部位移监测

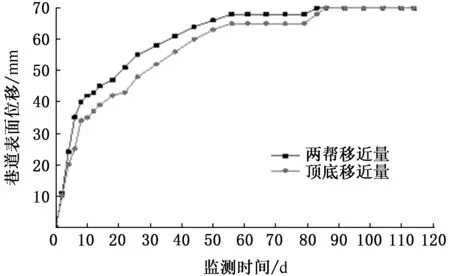

采用“十字”布点法对巷道围岩表面位移进行观测,采用LBY-3型顶板离层指示仪监测不同深度围岩的位移[17],监测结果如图7和图8所示。

图7 机巷Y8#测点表面位移

图8 机巷J4#测点顶板离层变化曲线

(1)煤巷的两帮和顶底位移从监测开始的50 d内变化较明显,此时,煤巷顶板、两帮的位移变化速率为1.26 mm/d和1.32 mm/d。50~114 d两帮和顶底位移变化不大,煤巷两帮的位移速率为0.06 mm/d,煤巷顶底的位移速率为0.11 mm/d,此时,巷道两帮和顶底的位移量为70 mm。

(2)浅部基点从开始到稳定时,位移量叠加到7 mm,而深部基点的位移量累积到8 mm,煤巷围岩深部位移在10 d内变化比较明显,其中浅部基点的平均位移速率为0.6 mm/d,深部位移速率为0.625 mm/d。10 d后,深部位移和浅部位移都不变,处于稳定状态。

(3)随着掘进工作面的推进,测点顶、底板和两帮的相对位移量及顶板离层量均为先逐步增加后趋于稳定,说明支护方案设计是合理的。

4 结论

(1)在采动应力的作用下,临涣煤矿采空区发生一定程度的垮落、下沉及变形等现象,9煤开采垮落带高度为6.07~10.47 m,断裂带高度为27.72~42.06 m。在9煤完全开采后,上覆岩层结构可能会发生破坏。

(2)通过FLAC3D软件对临涣煤矿7111工作面下煤层开采后上部煤层3种巷道支护方案进行模拟,对比分析在3种支护方案下垂直应力场和巷道围岩塑性区分布,得出方案三的支护效果明显优于其它两种,该支护方案适用于地质异常围岩松散破碎范围较大、煤层间距显著减小、应力集中围岩内部发生离层等情况。

(3)通过数值模拟分析和现场工程实践验证,3种支护方案在不同地段起到关键的支护效果,表明3种支护形式和支护参数实现了对回采巷道的有效控制。