大体积混凝土工程管理要点分析

苏锡谦

(东莞市新建混凝土有限公司,广东 东莞 523000)

随着高楼越来越高,地下室越来越深,地基也越来越厚。在高层建筑中,以地基为主体,对整体的要求较高,通常采用一次整体浇筑。这种浇筑方式对于大体积混凝土工程而言,难度进一步增加,同时其质量和施工进度也很难得到有效控制[1]。因此,针对这一问题,为提高大体积混凝土工程施工质量,并确保能够在预期进度要求范围内完成整个施工任务,下述将以某大体积混凝土工程项目为例,开展对其管理要点的分析研究。

1 大体积混凝土工程概况

所选择的大体积混凝土工程项目是集商业、办公、公寓于一体的大型综合性建筑。整个大楼包括四层商业裙房、一层架空花园、两座26层的塔楼,共5310m2,总建筑面积49110m2,商业层8600m2,公寓34674m2,地下室5840m2,建筑高度99.4m,主体是31层公寓、商铺、办公楼等。1~4层是商业裙房,5层是屋顶花园(带游泳池),大楼是写字楼和公寓,屋顶花园、观景台、休闲娱乐场地。主建筑为Z字形,以两个地块的中轴线为边界,以对称的错位方式相连。工程主体以预应力管桩为主,桩长20m。该项目的持力层为强风化花岗岩[2]。该工程由两个地下室组成,地下二层是设备间,地面面积:东西长60m,南北宽30m。地下一层是在二层的基础上扩建的,一部分是停车场,一部分是人防工程,采用了平战结合的形式。本项目采用框支剪力墙结构体系,抗震等级二级,抗震设防烈度7度。

2 大体积混凝土工程管理要点

2.1 原材料质量管理

对混凝土工程管理工作的实施可从下述两个方面入手。

2.1.1 水泥与水胶比质量管理

水泥材料是混凝土工程施工中的主要材料,不同型号的水泥其性能也是不同的,如果选择不当,极有可能造成水泥材料中的碱性物质与骨料在发生混合后出现某种反应,此种反应会增加混凝土结构的裂缝风险,从而对制备的混凝土材料造成质量方面的负面影响[3]。因此,应根据工程的具体特征及施工环境参数选择适当的水泥。

通常情况下,混凝土结构的强度与其水胶比含量具有较为直接的联系,也可以认为其强度与抗压、承载性能是由水胶比决定的。在水胶比一致的情况下,其承载性能与其强度两者之间存在正比例关系。根据相关的理论计算,只要保持0.23左右的水胶比,就能满足水泥的水化要求,但在综合考虑到施工中的水分蒸发、流失等各种因素后,水胶比必须适当调整。

在工程施工中,通过反复的实验,综合考虑了本地温度和混凝土的温度和水分需求,掌握混凝土的水胶比例。确保所得到的数值可以满足工程施工质量要求后,水泥将在施工中发生水化反应,而等到水化作用彻底完成,水泥中就会有大量的水分残留下来[4]。如果是在冬天,或者是在寒冷的天气里,那么很容易就会发生内部开裂,从而影响到混凝土本身的强度。但当含水量不够时,水泥的含水量就会下降,混凝土的流动性也会随之下降,不能均匀地搅拌,造成空隙,同时也会对混凝土的强度造成不利影响。混凝土本体结构的强度及其水胶比之间的关系如图1所示。

图1 混凝土本体结构的强度及其水胶比之间的关系

图中W-混凝土本体结构中的水分含量,kg/m3;C-混凝土本体结构中的水泥含量,kg/m3。

创建用于计算混凝土本体结构的强度公式,见式(1)和式(2)。

式中fcu-混凝土本体结构构成材料在28d时的抗压强度;

αa-回归系数1;

fce-水泥材料在28d时的强度数值。

式中γc-富余系数;

g-水泥强度等级。

2.1.2 水分质量管理

影响混凝土强度的主要原因是水本身的形态变化,此外,各种矿物质的存在也会在一定程度上腐蚀水泥。因此,在混凝土搅拌作业前,必须根据混凝土搅拌水的矿物成分,结合相关的标准和技术要求,选用适当的水源。

2.2 模板施工工序管理

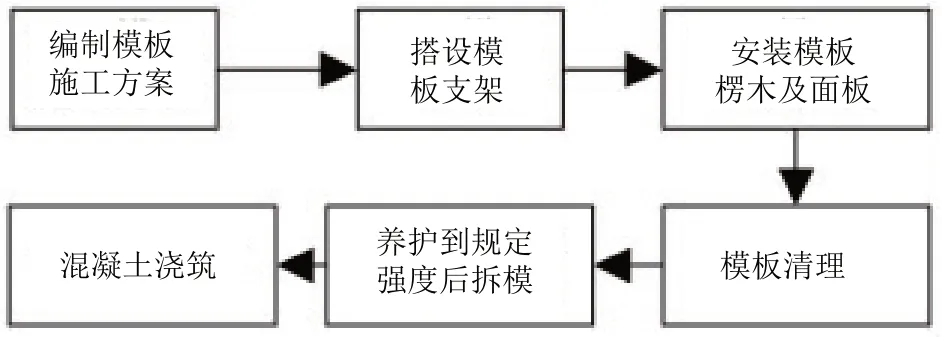

模板占总成本的20%~30%,占总工作量的30%~40%,占总工期的50%,模板的设计直接关系到施工方式、设备、材料选择、工期和成本[5]。模板体系主要由模板、支架和紧固件构成,模板施工的标准工艺流程如图2所示。

图2 模板施工的标准工艺流程

为满足大体积混凝土工程施工中模板分部工程的管理,应从下述三方面进行模板施工工序管理。

(1)模板安装与加固:施工中,必须严格按照图纸进行模板几何尺寸的设计,设计中由两端逐渐过渡到中间,并在模板中间留有孔洞,注意梁和柱两者之间不能有任何空隙,梁底、梁帮也要保证拉平整直,直到验收合格,方能铺上平板。

(2)平板铺设与加固:在此步骤中,应特别指出,平板支承应采用加强双扣式支撑,其水平间隔应小于800mm。铺设完成后,高度差应该小于5mm。

(3)拆除模板:完成施工后,通过专业机构的质量检验,并且确保混凝土的强度满足所需的强度后,可以将模板拆除[6]。在此期间,严禁对混凝土制品进行任何的破坏,如果建筑楼层过高,必须保证模板的稳定,以避免对模板损伤。全部完工后,要进行现场的清理,按照指定的位置进行材料的分类。

2.3 大体积混凝土泌水排除管理

由于混凝土表层泌水是一种较为常见的现象,为了提高混凝土工程在施工中的质量,使施工的成果可以满足质量验收标准与需求,需要根据作业面的具体情况与施工现场具体情况,进行混凝土表面的泌水清理。清理过程中,考虑到混凝土经过泵送达到作业面与施工现场,此时材料的水灰比较大,此种现象会增加混凝土的泌水现象。

因此,在进行混凝土衬砌时,应将其按一定的斜率进行施工,以保证较多的泌水顺垫层斜坡进入周边的排水沟,再经积水坑排出。

混凝土坡脚靠近后浇带、顶端模板或基面标高时,需要搅拌器改变搅拌头的浇筑力,也就是从顶部向下浇灌,在坡面上形成一个积水潭,并用软管及时地排出最后的泌水。此步骤如图3所示。

图3 泌水处理

在经过振捣和粗集料的沉淀后,大体积混凝土的设计标高上通常会出现较厚的水泥层,如果不及时进行处理,很容易发生干缩开裂[7]。在实际施工中,要适当提升混凝土的完工面,然后刮掉表面的浮浆,以保证混凝土的完工面达到设计高度。在水泥初凝之前,先用铁锨压二次,然后用木刀搓平,压实,三次成型,可有效预防水泥表面开裂[8]。

基于上述分析,从混凝土工程原材料、模板、泌水处理三个方面,完成对工程的质量管理。

3 工程管理效果分析

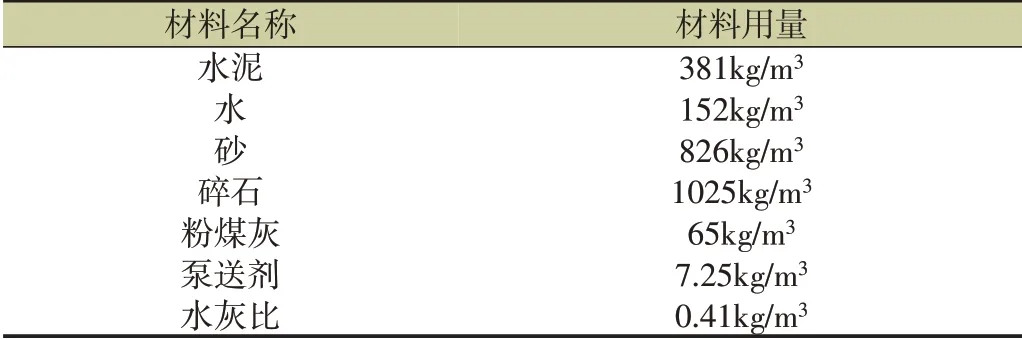

将上述覆盖各个管理要点的管理方式作为新的工程管理方法,对上述工程项目进行管理。根据上述论述结合原材料质量管理,对该工程项目的配合比进行设置,见表1。

表1 大体积混凝土工程设计配合比

为验证新管理方法管理有效性,本文以大体积混凝土在建筑施工中的施工质量为研究对象。对大体积混凝土在施工期间的内部温度升高进行实时监控,若温度能够始终控制在要求范围内,则说明管理方法有效。在对温度测量点布设时,选择具有代表性的、能够反映大体积混凝土表面温度的位置布置测点,并按照上部、中部和下部设置多个测点,实现全方面监测。在混凝土浇筑后的6h内,每2h进行一次温升,每4h进行一次降温,7d后每8h进行一次,通常为12d。根据温度测量结果,在大范围或局部区域的温度变化超过250℃时,应及时采取保温或散热的措施,将温度的变化控制在指定的温度范围。图4为各个测点混凝土温度变化曲线。

图4 各个测点混凝土温度变化曲线

图4中A为上部测点、B为中部测点、C为下部测点。已知该工程项目要求混凝土表面的温度在施工过程中以及后续建筑运行中不得超过80℃。从图4可以看出,在任何位置上的温度均控制在了规定范围内。对监测结果进一步分析得出,混凝土各点的温度峰值为74℃~77℃,混凝土浇筑后3d~5d。结果表明:在浇注后3d,混凝土中的水化热释放量最大;4d~5d以后,冷却速率降低,同时温度下降。通过对混凝土的总体温度变化分析,发现各个测点的内外温差均在25℃左右,降温速度较慢且平稳,气温骤降不大于170℃。其内部温度曲线没有出现明显的不正常跳动,符合大体积混凝土工程施工要求。

4 结语

结合上述研究,提出一种新的管理方法,该方法适用于对大体积混凝土工程的管理。通过研究得出以下结论。

(1)该项目采用了结构形式和适当的温度控制措施,使该项目在施工中无须设置后浇带,从而避免了后浇带的一系列质量问题,并且缩短了工期。

(2)按照上述提出的大体积混凝土工程管理方法对该工程项目进行管理时,结合该项目的配合比设计,各厂家经过试验,对其配合比进行了优化。由于在混合料中加入了40mm粗集料,与最大集料30mm的混凝土配合比进行了比较,可降低60kg单方水泥、60kg粉煤灰和1.16kg泵送剂。

(3)根据当时的市场行情,每立方米混凝土的成本支出与相似工程项目相比减少5.8元。此次浇筑混凝土,节约了2500×5.8=14500元材料费。整个工程采用大容积防水混凝土,每立方米混凝土造价下降5.8元,其经济效益是非常可观,进一步验证性能的管理方法在实际应用中具备更理想的经济效益。

——以徐州高层小区为例