超声振动切削表面织构摩擦性能研究

曹腾,马文娟,袁静,曹永

1南京航空航天大学航空学院;2枣庄市科技信息研究所

1 引言

滑动轴承是机械的关键支撑部件,在流体润滑条件下,其失效原因主要是润滑不良导致的摩擦界面磨损[1]。根据传统摩擦学理论,光滑零件表面可以减少摩擦,增加零件的耐磨性。然而,现代摩擦学的理论研究和实验研究表明,一些具有微观特征的非光滑表面(织构表面)比光滑表面具有更好的摩擦学性能[2-6]。通过在摩擦表面设置具有一定几何尺寸和排列方式的图案阵列特征(如微孔[7]、椭圆槽[8]、韧窝织构[9]和纳米织构[10]等),可以减少摩擦副的接触表面积,降低附着力,并且织构还可以存储摩擦片和润滑油,使摩擦副表面更易形成连续润滑膜,减少表面摩擦[11]。

利用微观表面织构改善接触界面摩擦学性能的想法源于20世纪60年代。Hamilton D.等[12]提出表面微凸结构有利于产生额外的流体动力润滑。为了探索不同织构形状在不同润滑条件下对各种表面摩擦磨损行为的影响,国内外学者进行了大量研究。Etsion I.[13]研究表明,与未加固的机械密封圈相比,表面织构能减少零件磨损,延长使用寿命。Ramesh A.等[14]研究表明,织构表面的摩擦比未加织构表面降低80%。Kovalchenko A.等[15]研究发现,在增加接触压力的情况下,会增加织构表面点接触处的磨损,同时增加接触面积,从而降低接触压力,促使润滑模式由边界润滑过渡到摩擦系数较低的混合润滑。Mitchell N.等[16]研究表明,在单向滑动试验中,较大尺寸的凹坑或柱状纹理表面可以提供较低的摩擦系数。表面织构因具有存储磨屑、储备润滑剂的功能以及流体动压产生机制,是改善表面摩擦学性能的有效途径。

表面织构加工技术的发展是推动该技术实验研究和实际应用的关键。目前常用的表面织构制备途径有激光加工(LST)[13,17]、磨料喷射加工(AJM)[18]、电火花加工(EDM)[19]、反应离子刻蚀(RIE)[20]和超声振动辅助加工(UVAM)[21]等。RIE可以制作尺寸小于3μm的微特征,但存在危险气体和射频电源的安全风险;AJM的材料去除机制是高速气流与细磨粒混合的冲击效应,因此微观特征的几何精度较低;LST具有加工速度快、加工精度高和清洁无污染等优点,是目前应用最广泛的织构加工方法之一,而LST中的烧蚀过程可能会改变加工表面的微观结构。这些织构制备技术是在成品零件表面进行二次加工,且另需表面光洁处理,降低了成功率,延长了生产周期,增加了额外生产成本。

UVAM技术是一种组合精密加工方法,在超声范围内对刀具施加一定频率的振动,在切削过程中刀具痕迹均匀分布在加工表面上,形成具有各种规则微观特征的表面,该技术可以在加工轴零件的同时快速制备织构,生产工艺简单。目前,对于UVAM技术研究大多集中于切削机理和表面质量等方向,而对切削形成的连续型表面织构的流体动压润滑的摩擦性能研究非常少。因此,本文主要基于超声振动辅助切削技术,研究表面织构参数对摩擦性能的影响。

2 UVAM表面织构

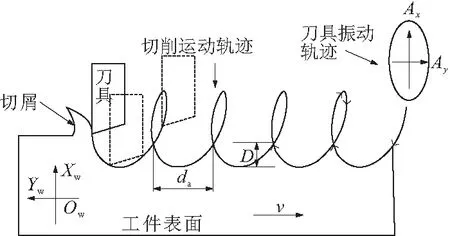

超声振动辅助切削表面织构是通过切削时刀具的高频振动在零件表面形成的规律性纹理,其排布规律及织构单元(单个织构)受切削参数和超声振动参数的影响,其切削模型如图1所示。

根据切削深度不同,在零件表面形成的织构可以分为非连续织构和连续织构。非连续织构的织构单元相互独立,单元之间无连接,单元形貌为椭圆凹槽;而连续织构则由于单元之间相互连接,单元的具体形貌受到干涉影响,外轮廓非椭圆形。由于切削零件表面形成沟槽状切痕,表面不平整,而刀具X方向振幅要小于沟槽深度,因此在未进行表面处理的情况下很难加工出不连续织构表面;连续织构可以通过控制切削深度去除切痕的影响,从而在单道工序下加工出织构表面。

图1 超声振动辅助切削模型

连续织构单元的长度由刀具相对于零件表面的运动轨迹决定,该运动轨迹由刀具的椭圆振动轨迹和零件表面的旋转运动叠加而成(见图2),其表达式为

Xw=Axsin(2πft+φx)-ap

Yw=Aysin(2πft+φy)+vcutt

(1)

式中,Ax和Ay分别为X和Y方向振幅;f为刀具振动频率;φx和φy为初始相位;ap为背吃刀量;vcut为零件切削线速度。

相对切向速度为

vw=2πf×Aycos(2πft+φy)+vcut

(2)

织构单元的切向长度可以近似表示为

(3)

式中,T为振动周期。

织构单元的平均宽度W为切削时的进给量。

图2 刀具相对于零件表面的运动轨迹

3 摩擦实验

3.1 实验设计

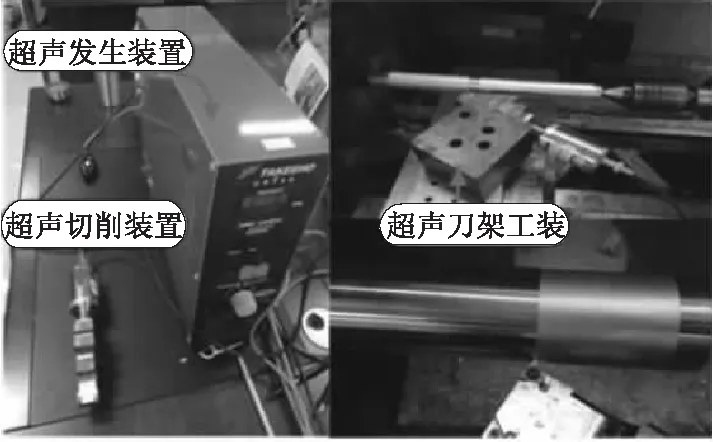

为了便于观察织构表面的摩擦状况,测试零件采用可加工性较好的Al6061材料。超声振动辅助切削设备为UL40-Al,其振动频率为40.6kHz(见图3)。

图3 超声振动切削装置

刀具型号为TPGX080202R-FS,刀尖半径为0.2mm,后角为11°,可在一定程度上降低切削阻力以及背刀对切削微观纹理的影响。

摩擦实验测试装置原理如图4a所示,测试试样与光滑不锈钢环摩擦,动力由CKA6150数控机床提供,摩擦转速500r/min。采用流体润滑方式,润滑油型号为8L05CHK7100014,运动黏度为35.2mm2/s;通过Kistler三向动态测力仪测量摩擦力,并计算得到对应的摩擦力矩;摩擦载荷为135N,测试环境温度为10℃;摩擦测试时间为600s,测试结果如图4b所示。通过公式u=F/W计算得到摩擦系数(F为摩擦力,W为载荷)。

(a)实验原理

(b)摩擦力曲线

3.2 测试与分析

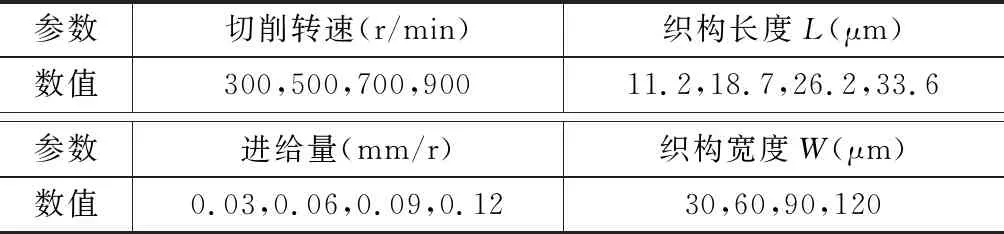

全因素实验通过改变切削速度、进给速度得到不同长度、宽度的织构试件,并通过摩擦实验装置测得摩擦系数u,试件长度为30mm,直径为29mm。织构表面切削参数如表1所示。

表1 织构表面加工参数

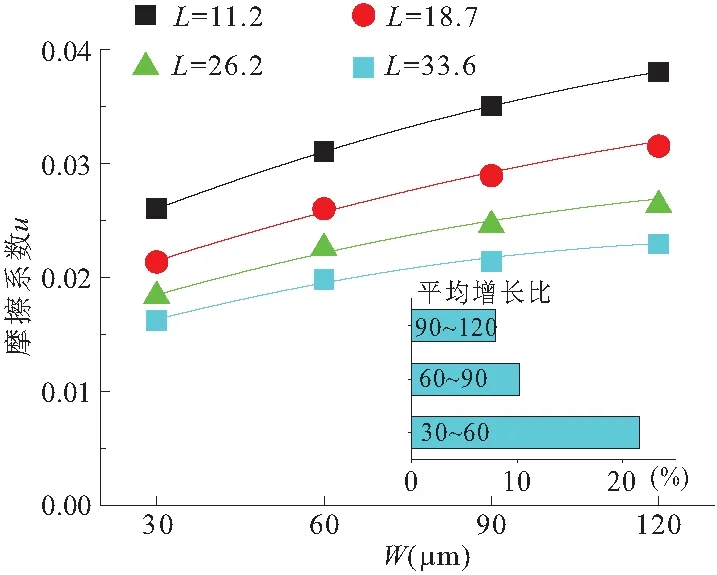

图5为摩擦转速在500r/min时织构表面摩擦系数与织构单元宽度之间的关系。由图可知,随着织构单元宽度增加,摩擦系数逐渐增加,说明在一定范围内织构宽度越小越有利于提高摩擦性能。通过计算得出摩擦系数增长率分别为21.8%,10.24%,7.92%,随着织构宽度的增加摩擦系数的增长趋势逐渐减小。

图5 织构宽度对试件摩擦性能的影响

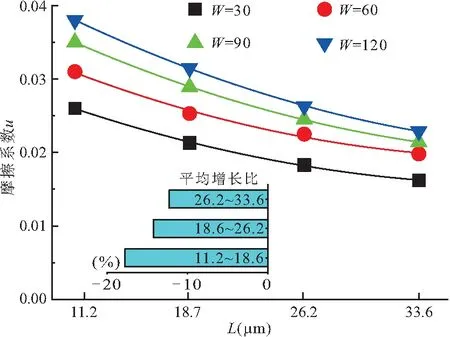

图6为织构表面摩擦系数与织构长度的关系。可见,随着织构长度的增加,织构表面的摩擦系数逐渐减小,其增长率分别为-17.7%,-14.2%,-12.6%,可以看出,减小趋势随着织构长度的增加逐渐变缓。

图6 织构长度对试件摩擦性能的影响

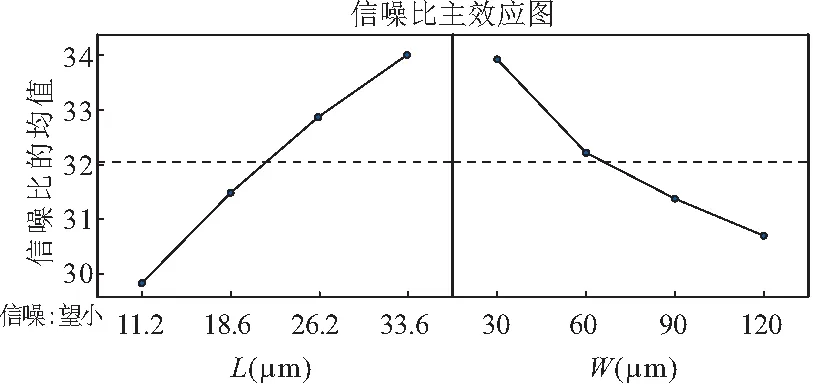

织构单元形貌是影响织构表面摩擦性能的主要因素,而长度和宽度是影响织构单元形貌的主要参数,在优化过程中需要确定各参数对摩擦性能的影响程度。通过田口实验法研究了织构参数对摩擦系数的影响,使用Minitab 17统计软件生成两因素四水平的L16正交数组,通过信噪比分析得到的结果如图7所示,均值方差分析结果如表2所示。可以看出,织构长度对摩擦系数的贡献率为63.74%,织构宽度对摩擦系数的贡献率为34.43%,织构长度对织构表面摩擦系数的影响程度要大于宽度。

图7 摩擦系数信噪比均值

表2 摩擦系数均值方差分析

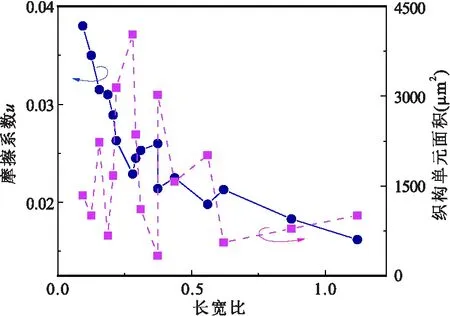

为了更直观地分析织构单元形貌对摩擦性能的影响,通过以上数据得到织构单元长宽比以及织构单元面积与摩擦系数的关系,结果如图8所示。可见,摩擦系数随着长宽比的增加而减小,并且在长宽比相近时,织构单元的面积越大摩擦系数越小。结合图5与图6中随着长度域宽的逐渐增加其摩擦系数逐渐降低的结论可得,当织构长宽比接近于1时,摩擦系数最小。说明圆形织构更利于摩擦性能的提升,并且在一定的范围内,织构单元的增加也有利于降低摩擦系数。

图8 织构单元长宽比对摩擦系数的影响

为研究超声振动辅助切削织构表面的减摩效果,将织构单元参数为33.6×30的织构表面与光滑表面在不同摩擦转速下进行摩擦测试,其结果如图9所示。

图9 织构表面与光滑表面摩擦性能对比

随着摩擦转速的提升,光滑表面的摩擦系数由0.019提升到0.034,而织构表面的摩擦系数由0.012提升到0.024,织构表面的摩擦系数恒低于光滑表面的摩擦系数,并且两者都接近于线性增加;通过分析可知,织构表面的平均摩擦系数比光滑表面低33.4%。在合理的织构参数下,织构表面的摩擦性能要优于传统的光滑表面。

4 结语

超声振动辅助切削可以通过单次加工在零件表面制备织构。通过实验研究了超声振动辅助切削表面织构的摩擦性能,分析了织构参数对摩擦性能的影响,并对光滑表面与织构表面进行摩擦系数对比,得到以下结论。

(1)织构单元长度越长,摩擦系数越小;而织构宽度越大,摩擦系数越大;织构长度对摩擦系数的贡献率为63.74%,而织构宽度对摩擦系数的贡献率为34.43%。

(2)织构单元长宽比和面积的增大有利于摩擦性能的提升,当织构形貌接近于圆形时摩擦性能最好。

(3)织构表面的平均摩擦系数比光滑表面低33.4%,即在合理的织构参数下,织构表面的摩擦性能要优于传统的光滑表面。