提高选煤厂过滤机设备处理量的实践

康利萍

(山西省能源职业学校,山西 太原 030012)

1 工程概况

阳煤集团二矿选煤厂采用的是混合入选,原煤经1 mm 脱泥筛预先脱泥,1~50 mm 原煤进入无压给料三产品重介旋流器分选,0.25~1 mm 粗煤泥由TBS 分选,0~0.25 mm 细煤泥用浮选机分选回收。公司设计采用4 台GPJ-120 型加压过滤机,加压过滤机对工作参数有严格的要求(即物料特性、主轴转速、工作压力)。在实际生产中,加压过滤机的滤饼厚度薄、不易脱饼,使加压过滤机的排料周期延长,影响加压过滤机的处理量。为了不使浮选精矿池漫料,只能采取控制入选量的办法,进而影响原煤的入选量。针对该情况,必须要对影响加压过滤机处理量的原因进行分析,进行针对性地优化改造,使单台加压过滤机的处理量达到20 t/h 以上[1-2]。

2 加压过滤机处理量不高的原因分析

根据二矿选煤厂实际生产情况,深入选煤车间生产现场,对目前各生产环节及设备现状、运行、维护状况进行了统一摸排,并对可能存在的影响处理量的原因进行现场勘查,找到了7 个末端因素:操作工技术水平低、仓内工作压力的影响、主轴转速的影响、反吹风压差的影响、滤布不能满足生产需要、入料粒度细、入料浓度低。为了确定主要原因,对所有末端因素逐一分析论证,并到现场进行确认。

2.1 操作工技术水平低且无绩效考核的要因确定

二矿选煤厂对所有操作人员均进行选煤知识培训及岗位操作技能培训,经考试合格后,方能持证上岗。工作期间,由职教中心组织每周一题、每月一考活动,考试内容包括理论知识与实践操作两部分。除对单位和个人进行考核外,职工考试不合格,需进行脱产再培训。因此,操作工理论知识扎实,实际操作技能熟练。

2.2 仓内工作压力的影响要因确认

对加压过滤机工作压力的运行状况进行实地考察,发现当加压过滤机压力增大时,滤饼孔隙度减小,滤饼的阻力随之增大,排除滤液的难度加大。当滤饼的饱和度接近剩余饱和度时,滤饼的水分基本不再降低。因此,应针对不同煤种选取合理工作压力。因此,仓内工作压力的影响是要因。

2.3 主轴转速的影响要因确认

当加压过滤机在处理浮选精煤时滤饼形成速度很快,主轴转速慢时会形成很厚的滤饼,过厚的滤饼比阻大、水分高,还会在过滤区提前卸饼而落入矿浆槽内,从而使压缩空气大量外逸。当主轴转速过快时滤板上物料上饼时间短、成饼很薄,使卸饼困难、排料周期延长;当主轴转速过慢时精矿处理量明显偏小,精矿池料位会持续上升,另外还有压大轴的风险。因此,需要确定合理的主轴转速来控制滤饼厚度。因此,主轴转速的影响是要因。

2.4 反吹风压差的影响要因确认

对加压过滤机反吹风压差进行实地考察,发现加压过滤机反吹风压差低于40 kPa 时,加压过滤机会出现卸饼困难,甚至不脱饼;高于80 kPa 时卸饼效果好,但是滤布破损率高。因此保持合适的反吹风压差,既能保证卸饼正常又不会导致滤布过快损坏。因此,反吹风压差的影响是要因。

2.5 滤布不能满足生产需要要因确认

加压过滤机是浮精脱水没备,该选煤厂使用的加压过滤机型号为CPJ-120 型,公司配套的滤布为单丝纺织滤布,过滤目数为100 目。在生产使用过程中发现,滤布使用周期短、破损率高,每天更换的破损滤布数量都在20 块以上,且过滤机滤液中固体物合量高达80 g/L,滤布破损情况已严重影响浮选精矿的脱水回收。由于透水率不高,平均排料周期都在270 s 左右,脱水后的滤饼水分达到20%以上,远远高于生产要求的平均排料周期178 s左右,脱水后的滤饼水分在18%左右。因此,滤布不能满足生产需要是要因。

2.6 入料粒度细要因确认

对浮选精矿进行了煤泥小筛分试脸,从试验结果得出,-0.045 mm 细粒级含量为29.8%,浮精中细泥含量偏高,严重影响脱水效果。因此,入料粒度细是要因。

2.7 入料浓度低要因确认

用浓度壶测量并套用公式计算,该选煤厂浮选精矿浓度常在250~380 g/L 之间,符合加压过滤机入料浓度250~350 g/L 的要求。生产中偶有长时间不开机时,精矿池有沉淀现象,浓度会发生变化,但不经常发生,故对生产影响较小。因此,入料浓度低非要因。

根据以上对末端因素的确认,找到了5 条要因:仓内工作压力的影响、主轴转速的影响、反吹风压差的影响、滤布不能满足生产需要、入料粒度细。

3 改造方案的设计与实施

针对影响过滤机设备处理能力的5 条要因,采取了以下改造方案。

3.1 加压过滤机最佳工作参数的确定

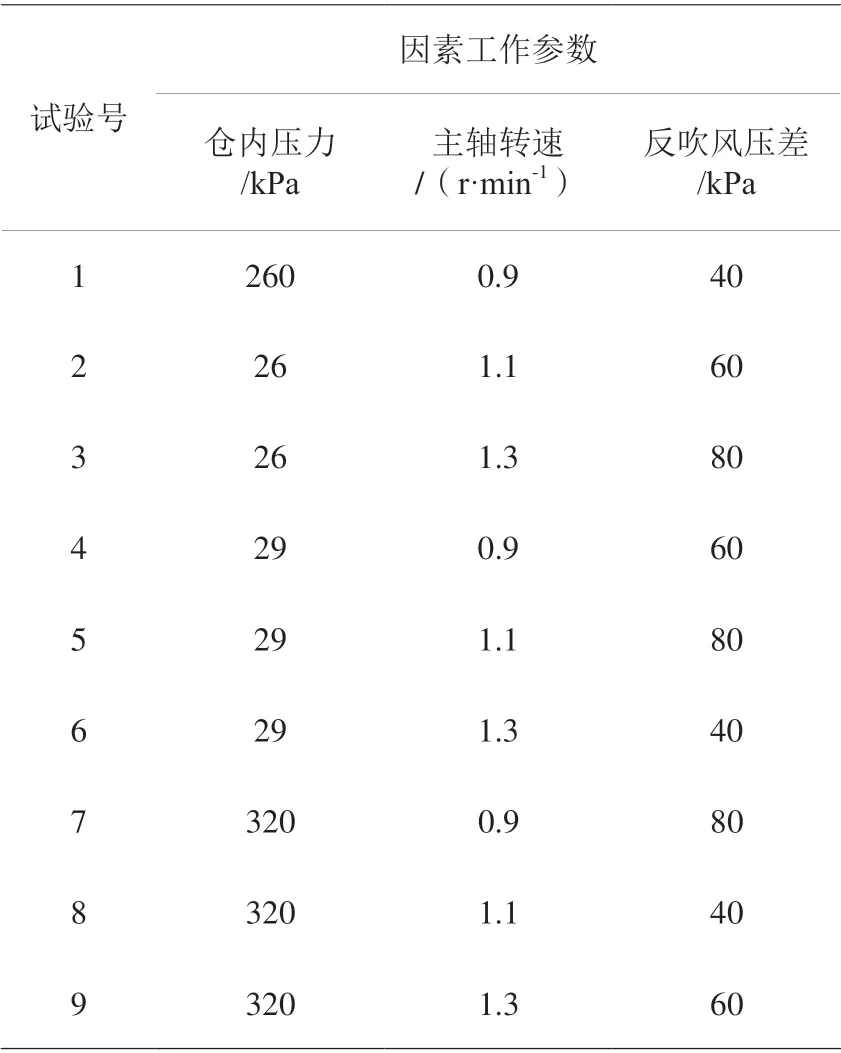

针对仓内工作压力的影响、主轴转速的影响、反吹风压差的影响,必须要确定最佳仓内工作压力值、最佳主轴转速、最佳反吹风压差。设计加压过滤机最佳工作参数的确定试验,根据加压过滤机工作参数要求范围和运行记录,设定参数位级,列出加压过滤机的9 种常用工作参数组合见表2。

表2 3 个工作参数各位级试验数值组合表

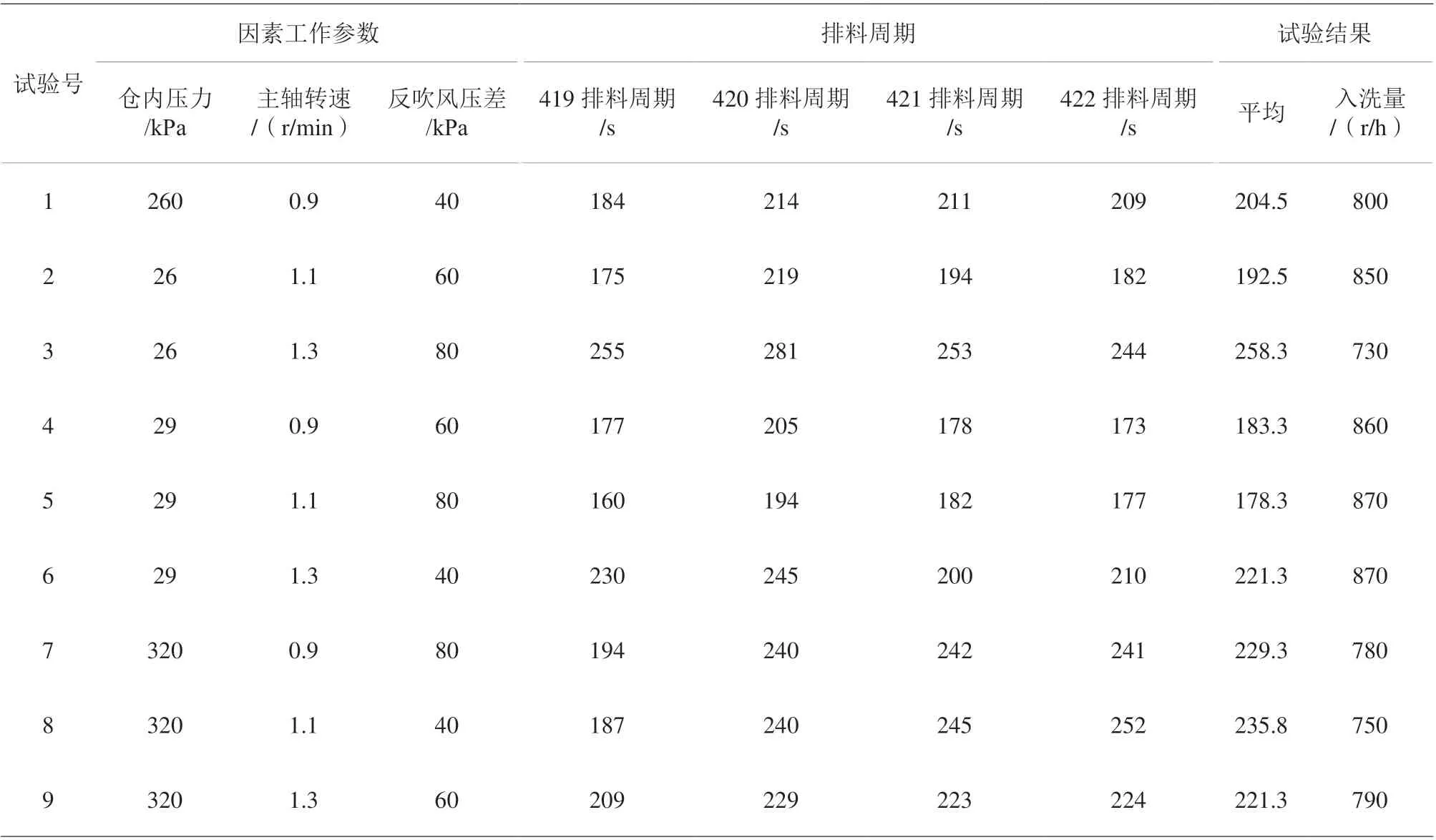

进行现场试验结果及参数选定,不同位级组合下试验结果见表3。

表3 不同位级组合下试验结果记录表

研究试验证明,当仓内压力达到290 kPa、主轴转速平均为1.1 r/min、反吹风压差最大为80 kPa时,排料周期达到的效果最好。加压过滤机的处理量提高,随之带动原煤入选量的提高,原煤入选量由原来730 t/h 提高为870 t/h,精矿池的料位也基本稳定。因此车间将第5 组参数设置作为加压过滤机首选工作参数设置,可确保加压过滤机处理量及原煤入选量最大化。

3.2 重新选择确定100 目新型滤布

针对滤布不能满足生产需要的要因,重新选购100 目的新型滤布。经过到其他选煤公司走访考察、对比后,根据加压过滤机入料情况,公司购进一批100 目的新型滤布,经生产使用后效果良好。加压过滤机平均排料周期能控制在170 s 左右,透水率良好,脱水后的滤饼水分在15%左右,且滤布使用周期大幅延长,破损率大幅减小。改造前4 台ZH7000 型空气压缩机需同时开启,空压机额定功率630 kW。更换滤布后,开启2 台即可满足4 台加压过滤机的生产要求,有效提高了生产效率,节能效果显著。

3.3 加压过滤机入料的掺粗工艺改造

针对入料粒度细的要因,设计进行掺粗工艺改造。原工艺设计中,0.25 mm 粗煤泥由TBS 分选后的粗精煤经过脱泥降灰系统即大直径旋流器→叠层高频振动细筛→离心机脱水后,成为粗精煤产品。为降低加压过滤机入料中细粒级含量,对加压过滤机入料进行掺粗工艺改造:将叠层高频振动细筛筛上物直接打入加压过滤机入料池和浮精一起做为加压过滤机的入料。掺粗工艺改造后,对入料进行筛分,-0.045 mm 粒级含量达到13.2%,加压过滤机脱水效果明显好转,排料周期大幅度缩短。

4 效果及效益分析

4.1 效果检查

(1)2020 年10 月,各项措施全部实施完毕,加压过滤机排料周期大幅度缩短,单台加压过滤机生产能力达到了25.04 t/h,实现了预期目标。

(2)从2020 年10 月至2021 年7 月,单台加压过滤机运行稳定,均能实现生产能力到预期值,原煤小时入选量由730 t/h 提高至870 t/h。

4.2 效益分析

(1)经济效益。公司吨煤利润为150 元/t,精煤产率40%,本次改造应用后的9 个月,增加入选原煤量:(870-730)×15×40%×30×6+(840-730)×15×40%×30×3=210 600 t,增加效益收入:156 600×150=2349 万元。

(2)社会效益。此次改造活动的开展为企业创造了可观的经济效益,生产效率的提高使生产成本直接下降,提升了产品的利润空间,使吨煤加工成本降低,成为选煤行业节能降耗生产的先驱。