分步式自适应学习参数辨识方法改进

高兴宇,付树兵,李 煜,陆佳琪

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

六轴工业机器人因其通用性强、灵活性高、容错能力强、工作空间大等优势,在汽车、航空,军工以及电力等领域得到广泛使用。目前工业机器人普遍存在的问题是重复定位精度高,绝对定位精度低,限制了工业机器人在高端和高精密场合的推广和使用。

而提高机器人定位精度主要有两种方式:(一)提高机器人生产工艺、零件加工精度、整体装配精度。该方法对提高绝对定位精度作用不明显,同时成本骤增;(二)机器人精度标定,主要包含:运动学建模、误差测量、参数辨识、误差补偿。该方法可以显著提升机器人定位精度,是目前研究学者为提高机器人定位精度普遍使用的一种研究方法。其中,参数辨识是机器人精度标定的重点,由于冗余参数,部分相关参数的干扰,参数辨识精度低,误差补偿效果不理想。最终导致机器人绝对定位精度低的瓶颈一直没有得到很好的突破。

文献[1]以IRB120机器人为标定对象,利用奇异值分解与最小二乘法迭代法相结合的参数辨识方法,实现机器人的定位精度由标定前的0.5mm提高到标定后的0.3mm。文献[2]提出了一种基于几何约束的工业机器人运动学参数闭环标定法,长度偏差的标准差从标定前的2.2586mm减少到0.4998mm。文献[3]提出二级误差补偿,先后使用不同辨识方法对几何参数误差和非几何参数误差进行补偿,机器人的平均定位误差由4.1113mm 下降至1.0608mm。文献[4]研究直角坐标机器人的标定,机器人运动精度得到很大提升,但是不具有通用性。

目前大多数机器人误差补偿后末端定位最大误差仍停留在毫米级,为解决机器人辨识精度低,误差补偿效果差等问题,提出一种分步式自适应学习参数辨识方法,并用二分法区域搜索法改进算法,在X、Y、Z轴上,最大误差降低至0.1862mm。最终用MATLAB仿真验证,该算法辨识精度高,辨识结果稳定可靠,为机器人精度标定提供理论支撑。

2 运动学建模

目前的工业机器人主要采用D-H模型,当机器人相邻关节旋转轴线平行或者近乎平行时,存在奇异点,末端位置跳动较大。为解决以上问题并基于参数最少原则,采用D-H模型与MDH模型相结合,在关节旋转轴平行或者近乎平行时,引入绕Y轴的旋转参数β[5],其余保留经典的D-H模型。

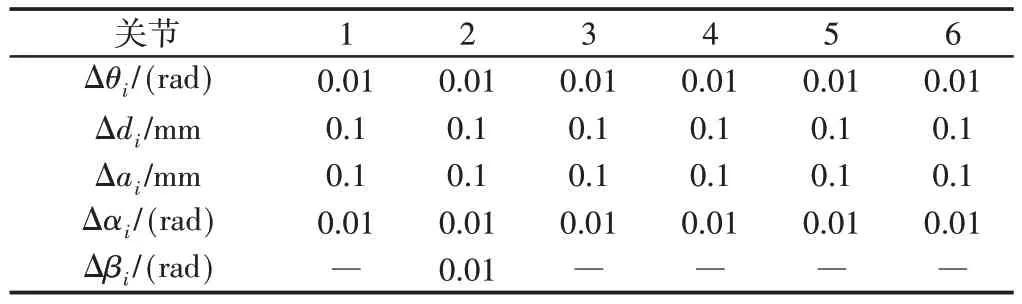

仍以viper650机器人为实验对象,坐标关系图,如图1所示。结构参数名义值,如表1所示。如未说明,MATLAB仿真各参数误差预设值,如表2所示。

图1 Viper650机器人坐标系关系图Fig.1 Viper650 Robot Coordinate System Diagram

表1 运动学参数名义值Tab.1 Nominal Value of Kinematic Parameters

表2 运动学参数误差预设值Tab.2 Kinematic Parameter Error Preset

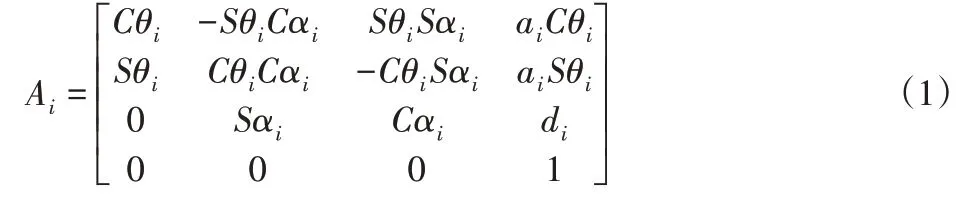

依据图1所示,相邻关节坐标系间的D-H变换矩阵为:

其中,2、3关节间的MDH变换矩阵为:

式中:C—cos;S—sin,i=1、3、4、5、6。最终机器人末端位姿矩阵:

式中:n(nx,ny,nz)、o(ox,oy,oz)、a(ax,ay,az)—机器人末端法兰相对于基坐标系的姿态向量;p(px,py,pz)—机器人末端执行器的位置向量。则末端位置误差:

式中:pr—实际位置;pn—名义位置[6]。

对末端位置进行微分处理,其误差模型如下[7]:

式中:J—(3×25)的机器人误差系数矩阵,又称雅克比矩阵;Δδ—(25×1)的几何误差参数矢量,以下参数辨识序列皆以此为准。整体需要辨识的参数为25 个,则要求测量点数N>25/3。实际为了提高辨识精度,一般取N≥9构建超定方程组。当雅克比矩阵满足列满秩时,可直接进行参数辨识。

但在实际的机器人标定环节,由于机器人存在冗余参数,其秩rank(J)<25,运算结果不唯一[8]。往往借助QR分解,对参数的冗余性进行分析,即:

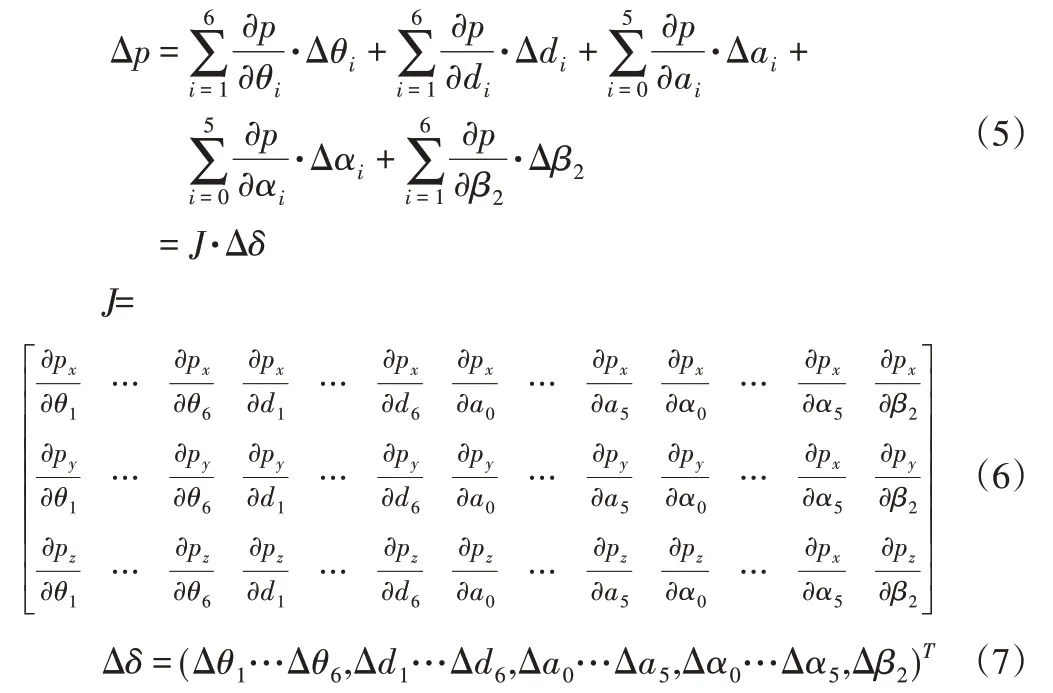

式中:Q—N×N的正交矩阵;R—(25×25)的上三角矩阵,R矩阵对角线上的元素为J矩阵的列特征值。特征值为0的列代表不起作用参数所对应的参数列,特征值很小近乎为0的列代表相关参数列,不起作用参数以及部分相关参数属于冗余参数,在最小二乘算法中无法辨识。

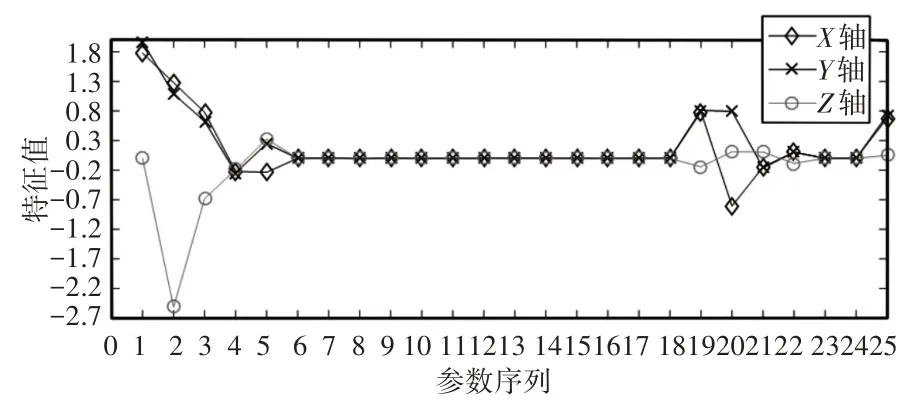

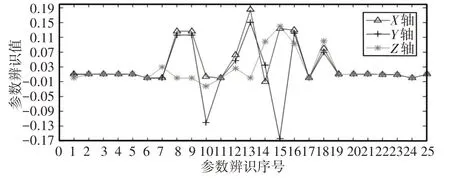

QR分解特征值分布的整体和局部放大折线图,如图2、图3所示。传统最小二乘算法误差参数辨识结果,如图4所示。

图2 QR分解特征值分布折线图(a)Fig.2 QR Decomposition Feature Value Distribution Line Chart(a)

图3 QR分解特征值分布折线图(b)Fig.3 QR Decomposition Feature Value Distribution Line Chart(b)

图4 最小二乘算法参数辨识折线图Fig.4 Least Squares Algorithm Parameter Identification Line Graph

根据图2~图4可以发现:

(1)杆长误差Δai和连杆偏移Δdi的特征值都基本趋向0,其辨识结果存在三种问题:

(a)辨识精度不高;

(b)X、Y、Z轴参数辨识结果不一致,波动性较大;

(c)部分相关参数无法辨识。

(2)Δθ6、Δα5、Δα6特征值为0,属于冗余参数;

(3)Δd5、Δa5特征值近乎为0,参数相关性较强,其对应的参数辨识结果几乎为零。

根据运动参数对末端位置精度影响特性[10],Δθ6和Δα6的误差可以忽略,最终需要辨识的参数有23个。其中Δθi和Δαi的辨识采用传统的最小二乘法,基本满足辨识精度要求。

基于以上参数辨识问题,首次提出等步长区域搜索辨识Δdi和Δai,并最终采用二分法区域搜索完善辨识的精度和辨识结果的稳定性。

3 工业机器人误差模型参数辨识方法

根据研究,相同参数误差条件下,不同位姿对末端位置精度影响不同,理想的测量位姿对参数辨识起到事半功倍的效果。

因此在进行误差参数辨识之前,需要获取n组较为合适的位姿进行误差测量。并首次提出使用方差作为参数辨识稳定性指标。算法流程图,如图5、图6 所示。q11、q12、q13、q14、q15、q16代表Δdi i=1~6辨识结果。同理,p11、p12、p13、p14、p15、p16代表Δai i=1~6辨识结果。两者初始值为0。

图5 主流程图Fig.5 Main Flow Char

图6 二分法区域搜索流程图Fig.6 Dichotomous Region Search Flow Chart

在主流程图中,varmin首先预设值,当经过二分法区域搜索后,余下参数误差辨识完毕。然后根据当前整体辨识结果,对比参数误差补偿后方差是否变小。遍历n2组位姿数据,从中挑选参数误差辨识效果最好的一组位姿测量点。并输出误差补偿后最大定位偏差max、方差varmin、均值ave,以及参数辨识结果rtEr和测量位姿点关节角度信息th。

其中,th=[th1th2th3th4th5th6]T,代表从随机数中选取的40组较佳辨识位姿。在二分法区域搜索流程图中,lti,i=(1~12)代表二分法区域搜索初始值,llt为各参数停止区域搜索判断标准,var2为正向区域搜索补偿后定位偏差方差值,var3为负向区域搜索补偿后定位偏差方差值。通过对比补偿前后方差值是否改善,若正负搜索效果不佳,则当前误差参数步长二分化。其余参数辨识进行相同的搜索操作,直至各参数搜索步长都小于llt,则停止搜索,输出参数误差矩阵rtEr。

4 仿真分析

根据以上步骤选出测量位姿,并进行仿真实验。未标定前X、Y、Z轴误差分布,如图7所示。

图7 未标定前误差折线图Fig.7 Uncalibrated Front Error Line Chart

根据图7显示发现:

(1)当参数都存在微小误差时,对末端位置定位精度存在明显的误差积累效应;

(2)参数误差相同,测量点位姿不同,末端位置定位精度差异性较大,验证前者测量位姿选取的重要性;

(3)同一误差对X、Y、Z轴的定位精度存在差异性。

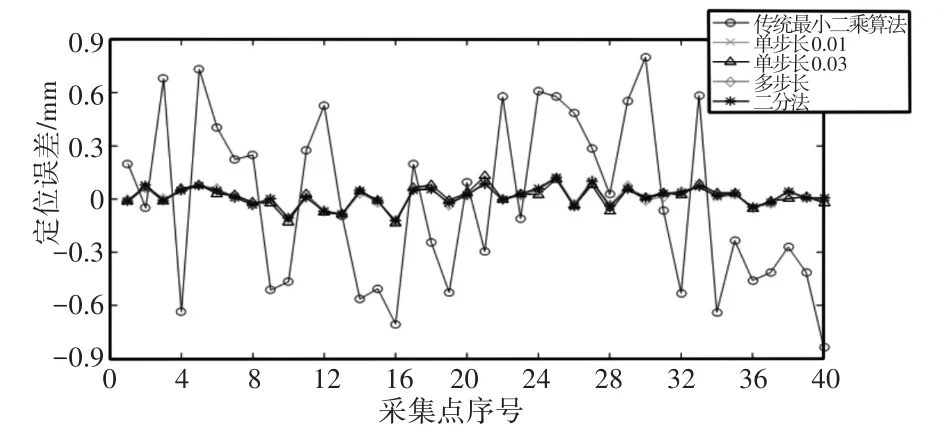

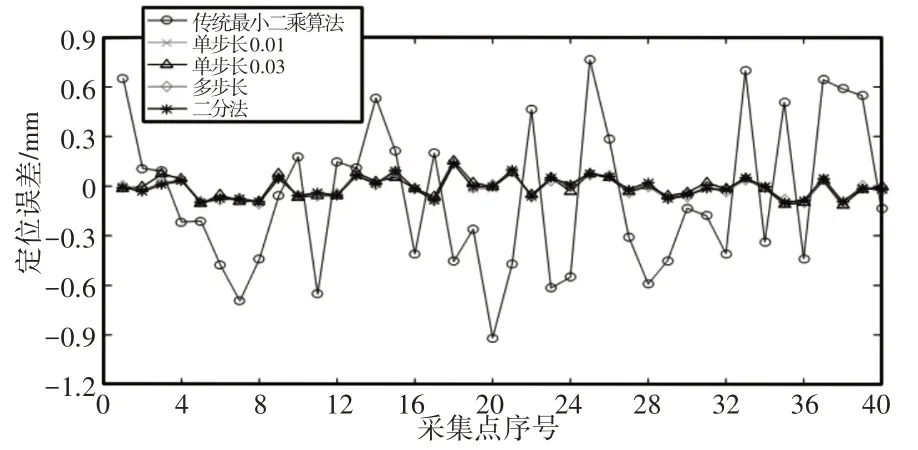

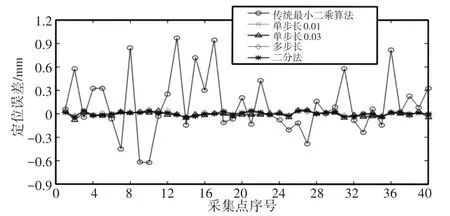

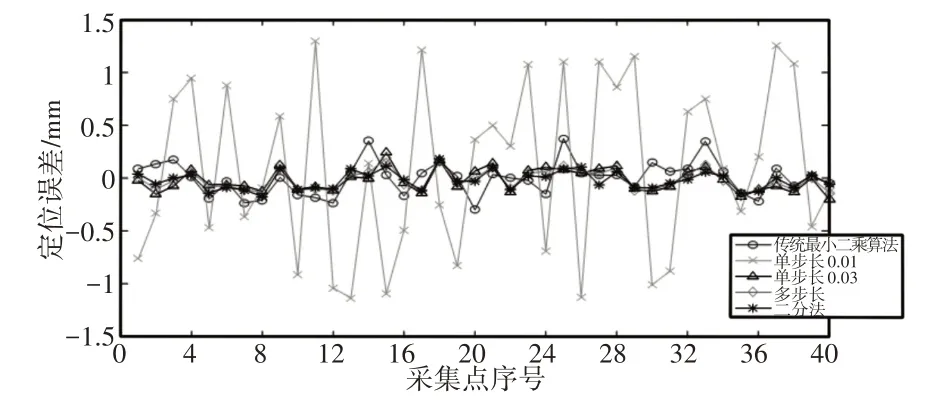

辨识误差补偿后在X、Y、Z轴上的误差折线图,如图8~图10所示。

图8 X轴误差分布折线图(a)Fig.8 X-Axis Error Distribution Line Chart(a)

图9 Y轴误差分布折线图(a)Fig.9 Y-Axis Error Distribution Line Chart(a)

图10 Z轴误差分布折线图(a)Fig.10 Z-Axis Error Distribution Line Chart(a)

第一种辨识方法采用的是传统的最小二乘算法,不进行迭代处理。其余四种是自身提出的区域搜索方法,单步长0.01是搜索步长为0.01,单步长0.03是以0.03步长进行区域搜索。多步长是在单步长0.03的基础上,增加0.02和0.01步长搜索,增加部分只是放在单步长0.03的末尾,单次搜索,避免陷入局部最优,同时对参数辨识精度起到微调作用。

前面三种区域搜索都是采取等步长的搜索办法,辨识结果可能会陷入局部最优。最终提出二分法区域搜索,当初始值小于参数误差值时,搜索模式等同于等步长区域搜索。整个搜索过程是边搜索边补偿,所以搜索后期初始值大于参数误差值,进入二分法搜索模式。初始值大于或者小于参数误差值时,对参数辨识精度影响不大,但初始值不宜小于单步长的初始值,否者失去二分法意义。从图中可以发现,当参数误差较小时,区域搜索的辨识方法明显优于传统最小二乘算法,其误差补偿后曲线拟合度高,辨识精度高,结果差异性小。由前面的QR分解特征值分布图可以知道,转角Δθi和扭角Δαi辨识结果精度较高,杆长偏差Δai和连杆偏移Δdi特征值趋于0,参数相关性较强,辨识精度较低。

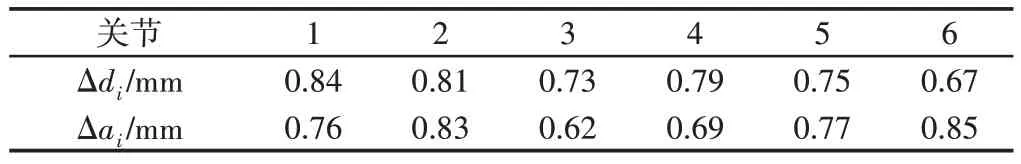

对杆长偏差Δai和连杆偏移Δdi重新设定预设值,如表3所示。其余参数误差保持不变。新误差预设值辨识补偿后,在X、Y、Z轴上的误差折线图,如图11~图13所示。

表3 杆长偏差和连杆偏移新预设值Tab.3 Rod Length Deviation and Link Offset New Preset

图11 X轴误差分布折线图(b)Fig.11 X-Axis Error Distribution Line Chart(b)

图12 Y轴误差分布折线图(b)Fig.12 Y-Axis Error Distribution Line Chart(b)

图13 Z轴误差分布折线图(b)Fig.13 Z-Axis Error Distribution Line Chart(b)

对比图8~图10,可得到:

(1)当参数误差值较大时,单步长0.01区域搜索陷入局部最优。证明:等步长区域搜索,步长不能设置过小;(2)当参数误差较大时,最小二乘算法辨识结果得到改善,参数相关性弱化;(3)多步长和单步长0.03的区域搜索补偿效果基本保持一致,但多步长补偿效果相对优越,说明微调有效;(4)二分法搜索补偿效果明显高于其他算法,特别在Z轴方向上的补偿。

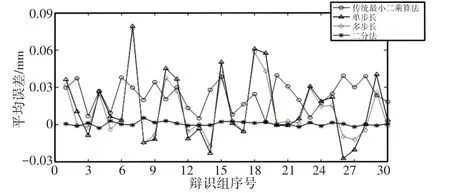

最后进行算法稳定性仿真验证,参数误差的辨识精度低主要是由于杆长偏差Δai和连杆偏移Δdi的误差值辨识精度低或者陷入局部最优导致。所以对以上12个参数误差采用随机数分配,在(0,1)内产生30 组预设误差,每组参数辨识有40 个测量位姿点,整体实验基数较大,实验验证结果可靠。

以下的等步长区域搜索步长初始值都为0.03。30组预设误差补偿后最大定位误差分布折线图,如图14所示。30组预设误差补偿后均值误差分布折线图,如图15所示。30组预设误差补偿后定位误差方差分布折线图,如图16所示。

图14 预设误差补偿后最大定位误差Fig.14 Maximum Positioning Error After Preset Error Compensation

图15 预设误差补偿后均值误差Fig.15 Mean Error After Preset Error Compensation

图16 预设误差补偿后方差Fig.16 Variance After Preset Error Compensation

通过图14~图16,可以知道:

(1)二分法辨识精度最高,参数误差补偿后,最大定位误差在0.2mm以内;(2)二分法辨识精度最高,参数误差补偿后,定位误差均值趋于0;(3)二分法辨识精度稳定,参数误差补偿后,定位误差方差稳定趋于0。

不同算法补偿后,最大定位误差对比情况,如表4所示。

表4 最大误差对照表Tab.4 Maximum Error Comparison Table

由表4可以知道,二分法区域搜索相对传统最小二乘算法、单步长区域搜索法、多步长区域搜索法最大定位误差分别下降了81.37%、70.73%、67.21%。最终验证了二分法区域搜索误差参数辨识的高精度、高可靠性。

5 结语

针对工业机器人标定环节参数辨识精度低,参数误差补偿不理想等问题,提出一种分步式自适应学习参数辨识方法。并对该算法进行改进,采用二分法区域搜索辨识参数误差Δdi、Δai,i=(1~6)。算法改进后,克服了等步长区域搜索陷入局部最优问题,同时参数误差辨识精度更高。参数误差补偿后,末端定位在X、Y、Z轴上的最大偏差降低至0.2mm 以内,说明该辨识算法有效。并在测量位姿选定后,参数误差Δdi、Δai,i=(1~6)在[0,1]内随机产生30 组预设误差。通过二分法区域搜索辨识参数误差,误差补偿后末端定位最大偏差仍保持在0.2mm以内,说明该算法稳定可靠。