倒棱切削刃对6061铝合金大应变挤出切削仿真影响研究

高崇金,皮云云

顺德职业技术学院智能制造学院

1 引言

当金属材料的晶粒尺寸处于亚微米级时,金属会表现出优异的力学、热学、光学、电学和磁学性能。由于超细晶材料的优越性,在航空航天和生物医学等领域有着非常广阔的应用前景[1]。大塑性变形法(SPD)可制备超细晶材料,如等径角挤压[2]、高压扭转[3]和循环挤压[4]等传统大塑性变形法。切削法[5]也是大塑性变形法,不同于传统大塑性变形法,其工艺相对简单,并且具有加工过程中参数可控和无需专用设备等特点。将传统切削与挤压相结合的大应变挤出切削技术(LSEM)[6]除了具备切削法的优点外,还可获得形貌规整的切屑,因此近年来得到众多专家学者的关注和研究。

大应变挤出切削可制备出纳米结构的商业纯钛和超导电无氧铜,相比普通方法制备的钛和铜有更好的耐磨性[7]。Xiaolong Bai等[8]对6013-T6铝合金进行了大应变挤出切削实验,发现切屑表面的晶粒尺寸小于内部。Daniel R. Klenosky等[9]讨论了二次剪切效应在挤出切削中的应用,发现切削速度和切屑厚度比影响二次剪切区。殷晓龙[10]进行了大应变挤出切削有限元模拟仿真研究,发现等效应变、等效应变率和等效应力随着刀具前角的增大而减小,且切屑的形成受压缩比的影响。殷晓龙等[11,12]提出了低温大应变挤出切削,并将获得的切屑与室温大应变挤出切削制备的切屑进行比较,结果发现,低温大应变挤出切削的7075铝合金切屑形貌更规整,且表面硬度高于常温下制备的切屑。在现有大应变挤出切削有限元仿真分析中,刀刃均设为锋刃,即切削刃半径近似为零。

在传统切削中,当刀具切削刃为倒棱时,切削合力随倒棱负前角的增大先减小后增大,并随倒棱宽度的增大而增大[13]。LSEM加工过程中,由于限制刀具的作用,故不同于传统切削。为了研究刀具切削刃变化对LSEM的影响,选定主刀具切削刃为倒棱结构。选择Deform 2D软件为有限元仿真软件,通过建立LSEM有限元模型实现加工模拟仿真。主刀具为倒棱切削刃时,研究了有限元仿真过程中等效应变、等效应变率等热力学参数的变化规律,为后续的实验研究打下坚实基础。

2 大应变挤出切削有限元模型

2.1 大应变挤出切削原理

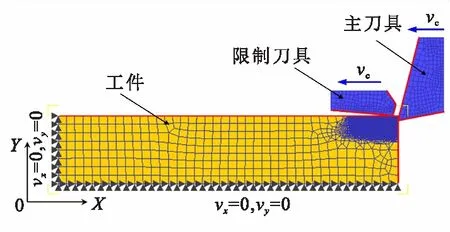

图1为LSEM原理,组合刀具包括主刀具和限制刀具两部分。LSEM加工时,主刀具切出切屑,切屑通过主刀具和限制刀具组成的通道被挤出,从而形成形貌规整的切屑带材。

在LSEM加工过程中,切屑内部产生的剪切应变可用ε表示[14,15],为

(1)

式中,λ和α0分别为切削厚度压缩比和刀具前角,λ=tch/td,tch和td分别为切屑厚度和切削层厚度。

由此可知,大应变挤出切削过程中,ε的大小受切削厚度压缩比λ和刀具前角α0的影响。

图1 大应变挤出切削原理

2.2 本构模型和刀具材料

6061铝合金因密度低及综合性能高等特点,被大量应用于汽车、船舶和航空航天等领域[16]。但国内大部分高端铝合金材料仍然依靠国外进口,因此国内迫切需要自主创新,开发出高端铝合金材料。工件材料选用6061铝合金,研究刀具参数对大应变挤出切削过程中切屑带材的影响,刀具材料设为硬质合金,6061铝合金本构模型选用Johnson-Cook模型,表达式为

(2)

2.3 刀屑摩擦模型

LSEM中主刀具前刀面和限制刀具后刀面分别与切屑的两个不同面接触并摩擦。有限元仿真过程中,为了提高仿真效率,将两处摩擦均简化为库伦摩擦,并将摩擦系数μ设为0.5。

2.4 建立有限元模型

为了节省计算时间,将LSEM有限元模型简化为二维正交切削模型。在建立LSEM有限元模型时,将工件材料设为塑性体,主刀具和限制刀具设为刚体。工件尺寸为50mm×10mm(长×宽),工件速度设为零,主刀具和限制刀具向左水平移动,速度为vc。主刀具、限制刀具和工件的部分边界有热交换现象(红色线条)。根据现有研究经验[10],设切削速度vc=92mm/s,切削层厚度td=0.5mm,切屑厚度压缩比λ=1.2,主刀具前角和后角分别设为15°和5°,限制刀具前角和后角分别设为-15°和5°。图2为LSEM网格模型。

图2 二维有限元网格模型

3 有限元仿真方案

倒棱也称负倒棱,是沿着切削刃磨出负前角的窄棱面,其结构如图3所示。

图3 主刀具切削刃负倒棱结构

倒棱可以增强切削刃,提高刀具耐用度。为磨出合理的倒棱,需合理选择棱边宽度和负前角大小,此负前角不同于刀具前刀面的负前角。相关资料指出[17],棱边宽度一般取bγ1=0.3~0.8f,负前角取γ01=-10°~-15°。改变主刀具切削刃棱边宽度和负前角,分析其对LSEM有限元仿真过程中等效应变、等效应变率和等效应力等的影响。倒棱负前角和棱边宽度取值分别见表1和表2。

表1 倒棱负前角

表2 倒棱的棱边宽度

4 有限元仿真结果分析

4.1 倒棱负前角的影响

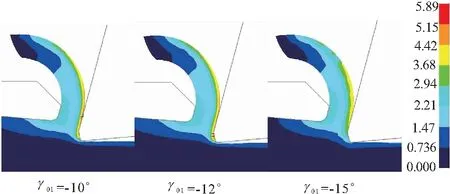

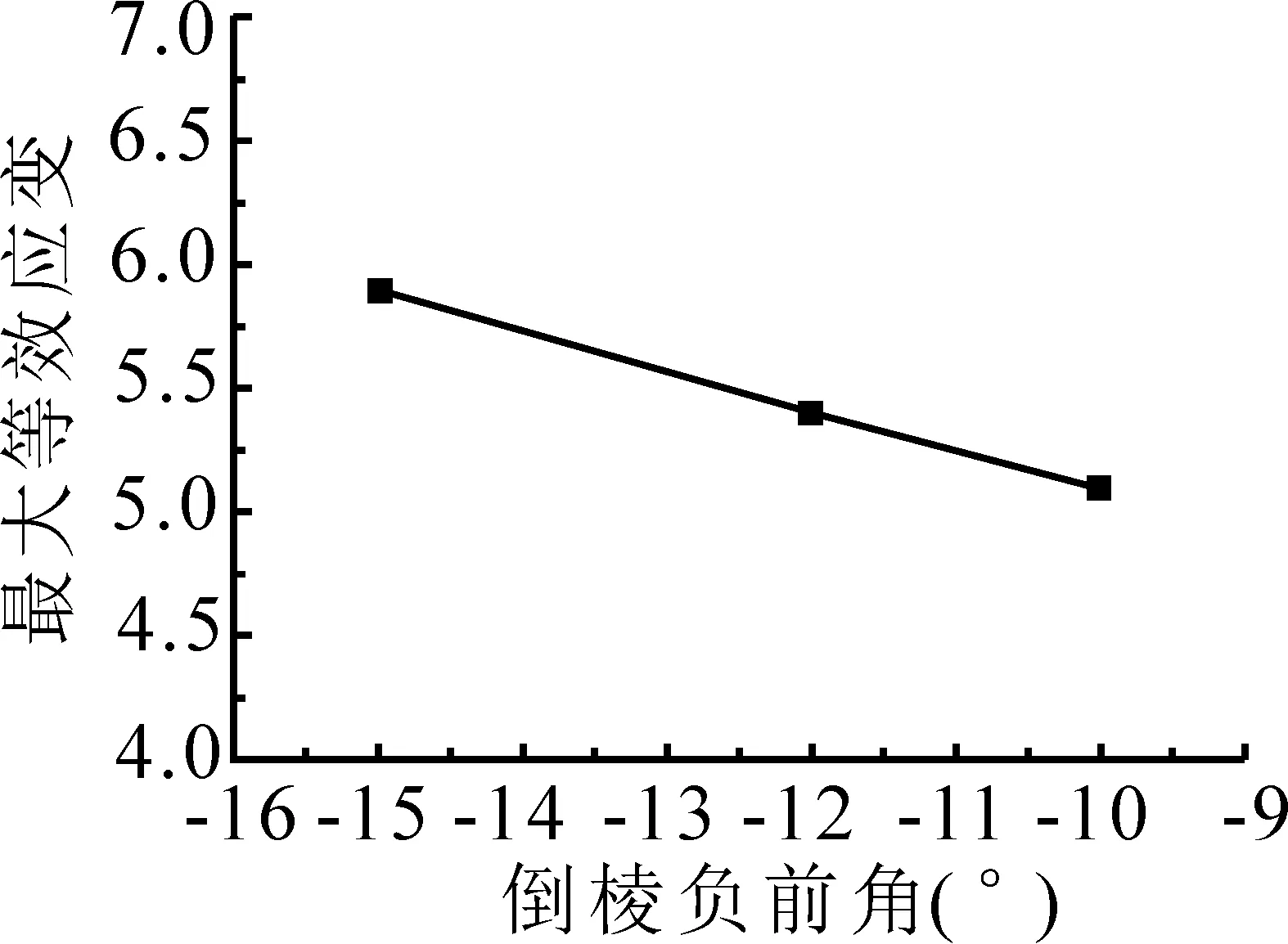

倒棱负前角取不同值时,LSEM有限元仿真过程中等效应变、等效应变率、等效应力和温度的分布结果见图4。图5为倒棱负前角对最大等效应变、最大等效应变率、最大等效应力和最高温度的影响。

4.1.1 倒棱负前角对等效应变的影响

图4a为等效应变分布,各等效应变呈带状分布。主刀具前刀面和切屑接触区域可观察到最大等效应变。由于限制刀具始终与切屑背面接触,因此接触处的等效应变也较大。分析认为,在主刀具和限制刀具的共同作用下,切屑内部的塑性变形相比传统切削更大,为晶粒细化提供了有利条件。

(a)等效应变分布

图5a为最大等效应变曲线,最大等效应变随负倒棱前角(绝对值)的增大而增大。这说明在最佳倒棱负前角取值范围内,增大负前角能增大切屑内的塑性变形,更有利于细化材料晶粒。

4.1.2 倒棱负前角对等效应变率的影响

图4b为等效应变率分布。可知,各等效应变率呈窄带状分布,且主要分布在第一变形区,集中在主刀具切削刃处。图5b为最大等效应变率曲线图。可以发现,最大等效应变率随倒棱负前角(绝对值)的增大而增大。当倒棱负前角为-15°时,最大等效应变率为1420/s。跟传统大塑性变形加工相比(应变率一般小于1000/s),LSEM方法更优。

4.1.3 倒棱负前角对等效应力和温度的影响

图4c和图4d分别为等效应力和温度分布。可知,各等效应力和温度均呈带状分布。图5c和图5d为最大等效应力和最高温度曲线变化,当倒棱负前角在-10°~-15°时,最大等效应力曲线和最高温度曲线变化很小,可以忽略不计。说明倒棱负前角的变化对最大等效应力和最高温度的影响很小。

(a)

4.1.4 倒棱负前角对切削力的影响

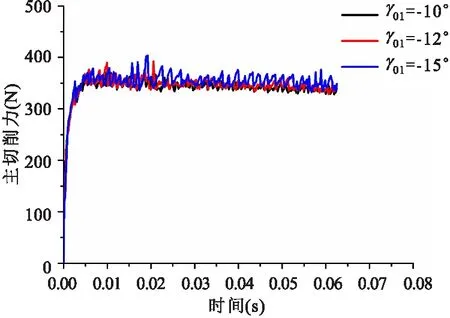

图6a和图6c分别为倒棱负前角取不同值时的主切削力曲线和进给抗力曲线。

可以看出,各主切削力曲线几乎同时进入稳态波动,各进给抗力曲线也几乎同时进入稳态波动。由于倒棱负前角为-10°~-15°,相邻两值相差很小,故各主切削力曲线的变化也很小,几乎重叠在一起,难以辨清。随着倒棱负前角(绝对值)的增大,进入稳态波动后的平均主切削力略微增加(见图6b)。与主切削力曲线相比,各进给抗力曲线分离,可以较清楚地辨别出三条进给抗力曲线。平均进给抗力随倒棱负前角(绝对值)的增大而增大,变化效果明显大于平均主切削力的变化(见图6d)。由此可知,当负前角过大时,切削力会增大,切削难度增加,刀具磨损加剧,因此应根据实际需要选定合理的倒棱负前角。

(a)

4.2 倒棱棱边宽度的影响

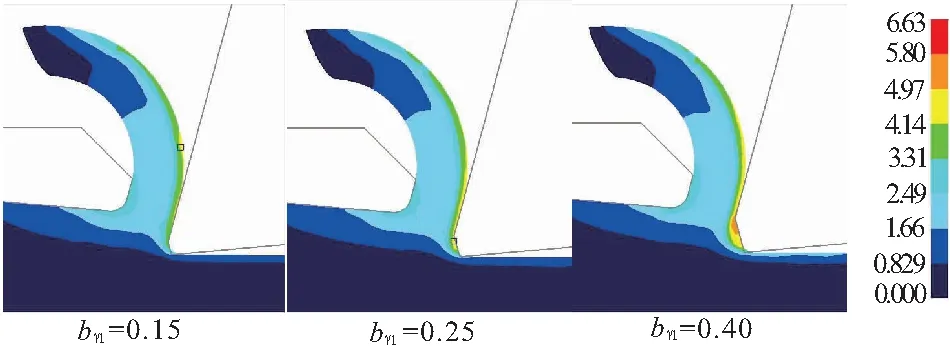

图7为改变棱边宽度时,等效应变、等效应变率、等效应力和温度的分布结果。

(a)等效应变分布

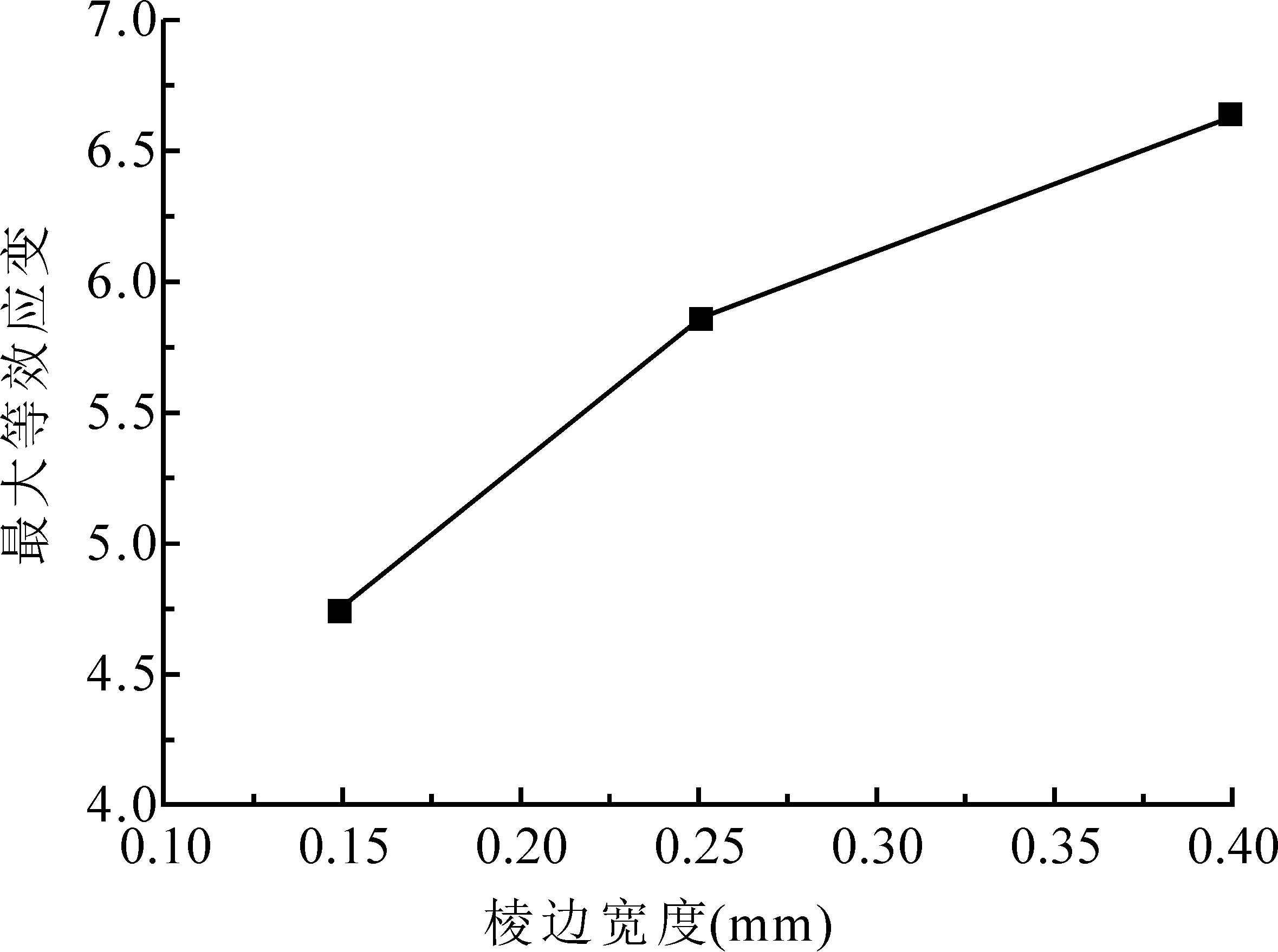

4.2.1 棱边宽度对等效应变的影响

根据图7a可知,棱边宽度不同时,LSEM有限元仿真过程中的等效应变均呈带状分布,应变主要集中于切屑和已加工表面。在主刀具与切屑接触区域可观察到最大等效应变。相比传统切削,由于加入了限制刀具,故在限制刀具和切屑接触区也可观察到相对较大的等效应变。由图8a可以看出,最大等效应变值随倒棱宽度的增大而增大,说明倒棱结构的主刀具切削刃使LSEM有限元仿真过程产生较大的等效应变,且最小的最大等效应变值为4.74,最大等效应变的最大值达6.63,远大于主刀具切削刃为锋刃时产生的最大等效应变。与倒棱负前角对等效应变的影响相比,棱边宽度的变化对LSEM有限元仿真过程的影响效果更明显。分析认为,由于棱边宽度的增加,倒棱与工件材料的接触面积也增加,增加了切削难度,提高了挤压效果,因此等效应变变化更大。

4.2.2 棱边宽度对等效应变率的影响

图7b为等效应变率分布,当棱边宽度变化时,所有等效应变率都呈窄带状分布,且主要分布在第一变形区,并集中在主刀具切削刃处。当棱边宽度在0.15~0.25mm内时,最大等效应变率略微增加,但增量很少;当棱边宽度取0.4mm时,最大等效应变率值发生突变(见图8b)。观察等效应变率分布可以发现,在倒棱宽度1/2处,其等效应变率值仅100/s左右,说明此处材料流动非常缓慢,随着倒棱宽度的增加,其影响范围逐渐扩大。分析认为,增加倒棱棱边宽度不利于材料的相对流动,阻碍了切屑顺利挤出,因此实际应用时棱边宽度取值不宜太大。

(a)

4.2.3 棱边宽度对等效应力和温度的影响

图7c和图7d分别为等效应力和温度分布,所有等效应力和温度分布均呈带状分布。如图8c和图8d所示,当倒棱棱边宽度为0.15~0.40mm时,最大等效应力和最高温度变化很小,几乎可以忽略不计。结果表明,棱边宽度的变化对等效应力和最高温度影响很小,与负前角的影响相似。

4.2.4 棱边宽度对切削力的影响

图9a和9c为主切削力和进给抗力的变化情况。可以发现,各主切削力和进给抗力曲线进入稳态波动的时间几乎完全相同。随着棱边宽度增大,主切削力曲线几乎堆叠在一起,难以辨别。与主切削力曲线相比,各棱边宽度的进给抗力曲线清晰可辨。图9b和图9d分别为主切削力和进给抗力稳态波动范围内的平均值,平均主切削力和进给抗力都随着棱边宽度的增大而增大。通过对比发现,平均进给抗力的增加效果更明显。当棱边宽度为0.4mm时,平均主切削力为370N,与最小值相差30N,平均进给抗力为150N,与最小值相差69N,是30N的2倍多。因此,棱边宽度的变化对进给抗力的影响更大。

(a)

5 结语

本文建立了LSEM有限元仿真模型,通过改变倒棱结构参数设计了有限元仿真方案,并进行了模拟仿真,详细研究了主刀具刀刃倒棱负前角和棱边宽度变化对等效应变、等效应变率、等效应力、温度和切削力的影响。

(1)当倒棱负前角变化时,等效应变、等效应变率、等效应力和温度始终呈带状分布。最大等效应变值随着倒棱负前角(绝对值)的增大而增大。最大等效应变率也随着倒棱负前角(绝对值)的增大而增大,并在-10°时激增至1420/s。倒棱负前角变化时,最大等效应力和最高温度的变化很小,几乎可以忽略不计。主切削力和进给抗力随着倒棱负前角(绝对值)的增大而减小,与主切削力相比,进给抗力的减小效果更明显。

(2)当倒棱棱边宽度变化时,等效应变等热力学参数也呈带状分布。最大等效应变和最大等效应变率随着棱边宽度的增大而增大,且最大等效应变的最小值为4.74,最大值达6.63,并且可使切屑内塑性变形增大,促进晶粒细化。棱边宽度的变化对最大等效应力和最高温度的影响也很小,可忽略不计。随着棱边宽度尺寸的变大,主切削力和进给抗力都表现出增大的趋势,但进给抗力增速更快。