超临界CO2微量润滑铣削Al-42wt% Si合金切削加工性研究

荆露,牛秋林,陈明,安庆龙,岳文辉,张恒

1湖南科技大学机电工程学院;2上海交通大学机械与动力工程学院;3山东大学机械工程学院

1 引言

高硅铝合金(硅含量≥30wt%)具有比重小、热膨胀系数低、热导率高、强度好及耐磨性好等综合特性,从而满足了电子封装模块日益小型化、轻量化的发展要求[1,2]。其中,Al-42wt% Si合金作为微波探测、半导体及卫星通讯领域中重要的结构件材料,得到了相关行业领域的广泛关注[3]。然而,作为颗粒增强型金属基复合材料,硅含量的增加降低了硅铝合金的切削加工性,容易产生较大的切削力及较高的切削温度,从而使表面质量恶化,加重刀具磨损[4]。因此,Al-42wt% Si合金的切削加工性较差,其加工表面质量受到加工工艺、刀具磨损等多种因素的影响。

近年来,绿色切削技术因在高效、经济和环保等方面表现出的卓越优势而得到快速发展[5]。其中,超临界二氧化碳低温微量润滑技术(scCO2-MQL)是将超临界二氧化碳(scCO2)与微量润滑技术(MQL)相结合并应用于切削领域的一项新方法,旨在通过低温冷却介质的强效冷却与润滑油的减摩润滑特性提高难加工材料的切削加工性[6,7]。scCO2既保持着扩散冷却及对润滑油的溶解作用,又避免了过度冷却(如液氮)及高昂成本[8]。Supekar S.D.等[9]发现,与常规水基切削液和基于气体的切削液喷射加工相比,scCO2-MQL冷却和润滑作用的双重结合可更加有效地减小切削热,提高散热效率,降低刀具磨损。Chen J.等[10]通过实验验证了在scCO2射流中加入可溶性植物油可大大提高刀-工间的润滑性能。上海交通大学的研究团队[11-13]采用scCO2与油膜附水滴混合的方式系统性分析了钛合金铣削过程发现,该方式可有效减小切削力并降低切削温度,抑制刀具磨损并获得良好的钛合金加工表面。陈德成等[14]针对高硅铝合金的高效切削,从颗粒去除方式的角度阐述了该材料在-30℃冷风结合MQL状态下的车削性能。已有研究表明,颗粒增强型铝基复合材料的铝基体在冷却润滑性能中的影响不容忽视[15]。目前,scCO2-MQL冷却润滑技术仍处于快速发展阶段。

针对硅铝合金的高质高效加工,现有研究大多采用低温切削或MQL加工方法对硅铝合金的切削加工性进行研究,而对在冷却和润滑双重作用下工件材料的切削加工性和材料去除机制缺乏深入研究。开展硅铝合金新型绿色切削工艺研究并分析绿色切削工艺对硅铝合金切削加工性的影响,对实现硅铝合金的高质高效切削是有益的尝试。因此,本文围绕scCO2和scCO2-MQL两种绿色加工工艺,针对具有高热导率、高强度的Al-42wt% Si合金的切削加工性进行研究,通过对比分析Al-42wt% Si合金在干切削、scCO2及scCO2-MQL三种切削加工方式下的切削力、表面粗糙度和表面形貌,探讨scCO2和scCO2-MQL两种绿色加工工艺在硅铝合金铣削加工中的作用。

2 实验方案

2.1 工件材料与刀具

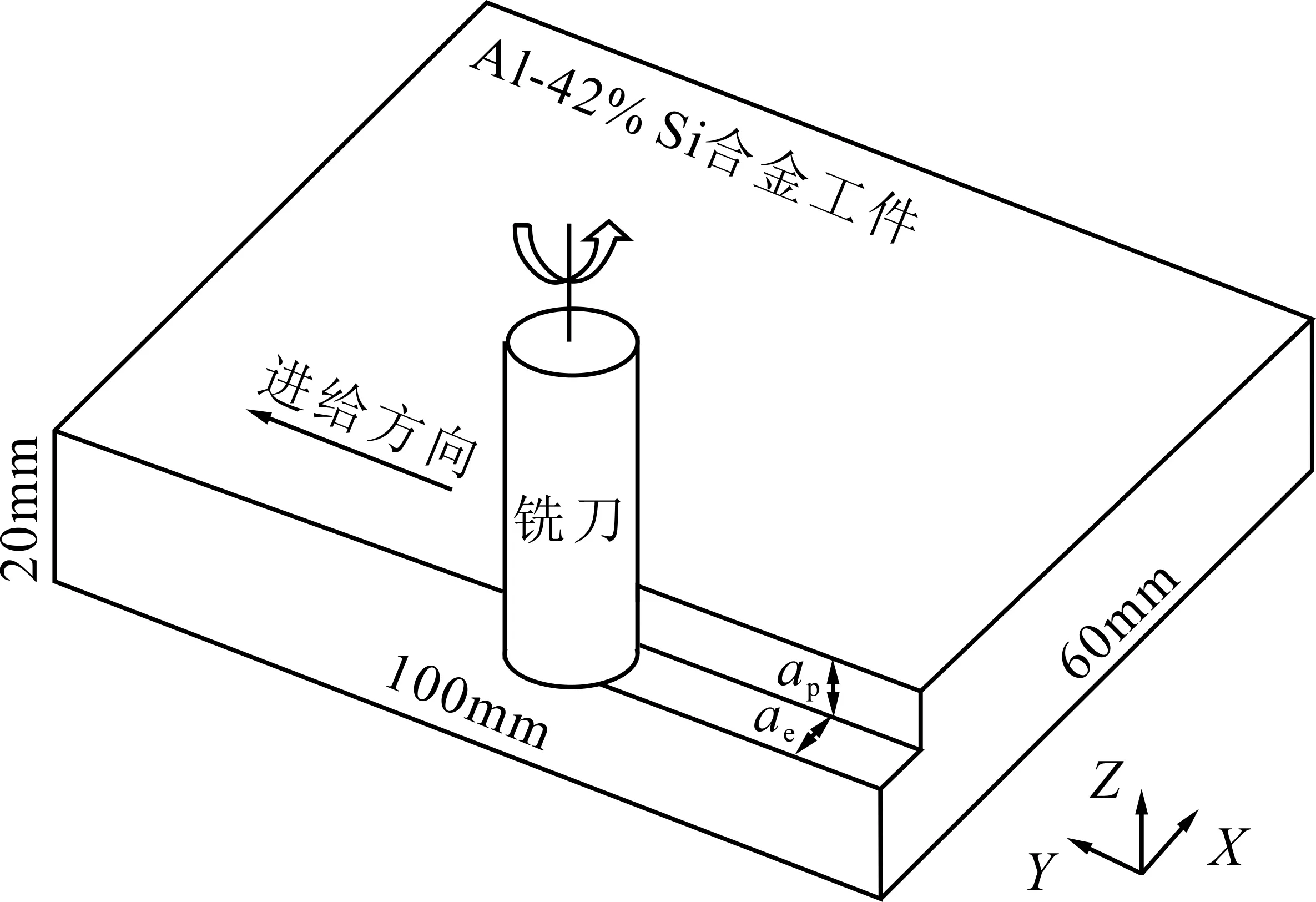

工件材料为质量分数为42%的硅铝合金Al-42wt% Si(天津百恩威新材料科技有限公司生产),对应国外牌号CE13,机械性能如表1所示。工件为100mm×60mm×20mm块料。采用OSG公司生产的四刃整体硬质合金TiAlN涂层铣刀,刀具牌号为9523040K S-EML。刀具长70mm,螺旋刃长17mm,螺旋角37°,切削刃直径4mm,刀柄直径6mm。

表1 Al-42wt% Si物理力学性能

2.2 实验设计

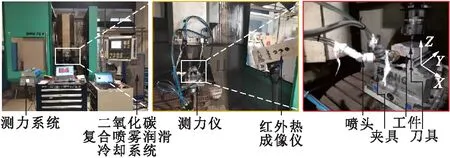

在DMU 70V立式加工中心上进行铣削实验。其中,将二氧化碳复合喷雾润滑冷却系统ARMORINE iMQL250IE链接到加工中心上开展scCO2和scCO2-MQL切削加工实验(见图1)。冷却润滑采用外置喷嘴方式,喷口与切削区距离约为70mm。CO2复合喷雾冷却润滑系统气压为7.5bar,油雾流量控制为50mL/h,喷口温度经测量为-76℃,润滑油为可溶性植物油。

图1 铣削加工

实验采用全因素设计方案和顺铣方式。具体切削参数如下:切削速度vc为50m/min,70m/min,90m/min;每齿进给量fz为0.01mm/z,0.03mm/z,0.05mm/z,0.07mm/z;径向切削宽度ae为2mm;轴向切削深度ap为1.5mm,每刀铣削长度为13mm。加工过程和实验装置如图2所示。采用Kistler 9272测力仪对切削力进行测量,取稳定切削阶段的最大值。实验结束后,采用JITAI820表面粗糙度测试仪对工件的表面粗糙度进行测量。每组切削参数下重复测量已加工表面粗糙度6次,结果取平均值。采用SU3500扫描电镜观察工件已加工表面微观形貌特征。

图2 铣削实验装置

3 结果与分析

3.1 切削力

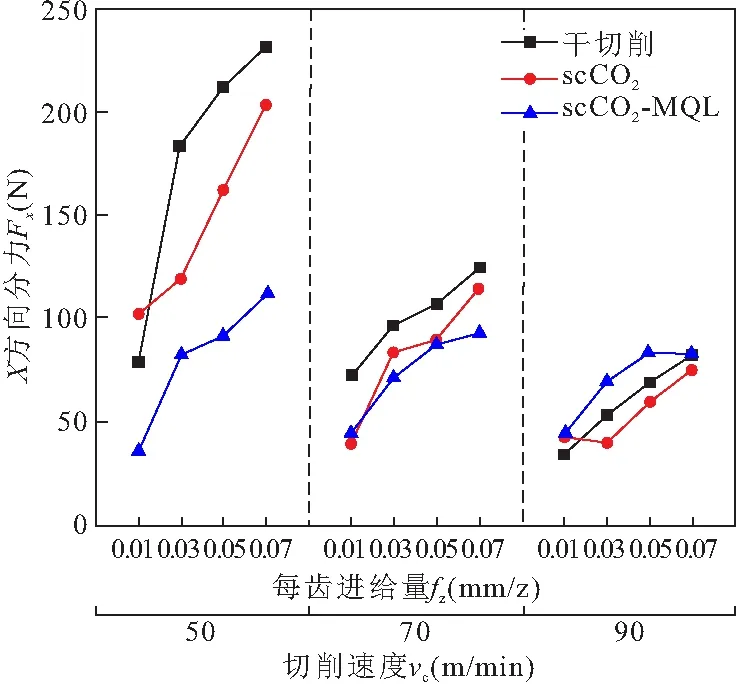

切削速度vc和每齿进给量fz对切削力的影响规律如图3所示。在相同切削速度下,三种绿色铣削工艺中产生的Fx,Fy,Fz均随着每齿进给量的增加而增大,这是由于随着每齿进给量的增加,未变形切屑厚度增大,单位时间内刀齿所做的功增加,进而加剧了前刀面上的正应力。而在相同的每齿进给量下,随着切削速度的增加Fx,Fy,Fz的变化趋势有所差异,这主要由硅铝合金材料特性及不同切削环境所引起。

Fx作为径向铣削力主要反映切削接触区的挤压回弹作用,因此相对于其他切削分力,其增幅较明显。如图3a所示,当每齿进给量一致时,Fx随着切削速度的增大呈减小趋势。这是由于随着切削速度的增大,第Ⅱ变形区处因铝基体摩擦黏结及硅颗粒滑擦所产生的切削温度大幅升高,与前刀面接触的切屑底层材料得以软化,增强材料热塑性,抑制了挤压回弹作用,减少了单位时间内的铣削能耗。Fy为进给抗力,从图3b中可知,其变化趋势与Fx相当。

(a)X方向分力

由图3可知,在大多数切削参数下,干铣削所产生的切削力最大,scCO2-MQL冷却/润滑条件下切削力最小,这主要与刀-屑、刀-工之间的接触状态有关。scCO2的喷射可以在加工表面形成一层气态保护薄层,除了可以降低切削温度外,还具有润滑、冲刷碎屑、破碎颗粒和抑制二次损伤的作用。在铣削过程中,虽然scCO2的冷却作用使硅铝合金的强度有所提升[16],但是MQL的加入则为刀-工间的接触提供了更好的润滑效果,在外界压力作用下,微米级雾粒高速射至加工区形成润滑油膜。另外,硅铝合金中,颗粒去除产生的坑洞等缺陷为润滑油提供了更多的储存空间,且低温可防止油膜被破坏。因此,scCO2-MQL铣削环境下刀-工间的摩擦系数最小,可获得最小切削力。

随着切削速度的增大,scCO2及油雾的喷射因受切削速度的影响而使冷却/润滑介质渗入切削区的有效时间缩短,降低了介质的冷却/润滑效果。当vc=90m/min时,Fx和Fy在scCO2-MQL环境下最大,在scCO2环境下最小。

由此可得,scCO2-MQL加工方式可为硅铝合金的铣削提供良好的冷却/润滑条件,但铣削速度过大则会抑制介质的有效渗入,对冷却/润滑效果产生不利影响。

3.2 表面粗糙度

切削速度vc和每齿进给量fz对表面粗糙度的影响如图4所示。在相同的切削速度下,随着每齿进给量的增加,表面粗糙度呈增大趋势。这是由于单位时间内刀齿做功增加,根据铣削加工中刀齿的断续切削机理可知,随着每齿进给量的增大相邻两刀痕的距离增加,加工表面上的残余高度增大,增大了表面粗糙度。在相同每齿进给量下,切削速度对表面粗糙度的影响并无线性规律,这源于硅铝合金的材料特性以及其表面形成机制。

图4 切削速度及每齿进给量对表面粗糙度的影响

值得注意的是,当vc=50m/min时,在不同的每齿进给量下,干切削的表面粗糙度均为最低;当fz=0.01~0.05mm/z时,采用scCO2铣削工艺的表面粗糙度最大;然而,当fz=0.07mm/z时,scCO2-MQL铣削环境下的表面粗糙度最高。在vc=70m/min和vc=90m/min时,表面粗糙度值在每齿进给量较小时的排序为scCO2>干铣削>scCO2-MQL;随着每齿进给量的增加,表面粗糙度排序变为scCO2-MQL>scCO2>干铣削,可见,每齿进给量对低温微量润滑的影响极为重要。在所有实验中,scCO2铣削环境下的表面粗糙度均大于干铣削环境,scCO2-MQL冷却润滑下的表面粗糙度则随着切削功率的增大而增大,且增幅显著。

3.3 表面形貌

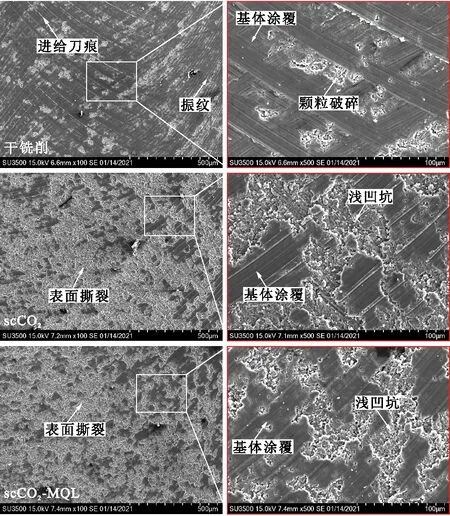

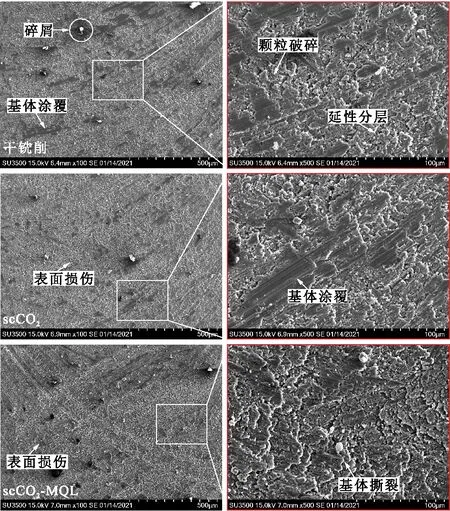

图5为三种铣削方式的表面形貌。可知,Al-42wt% Si合金加工表面缺陷主要以进给刀痕、铝基体涂覆、颗粒破碎、表面撕裂及颗粒去除后产生的浅凹坑等为主。进给刀痕是铣削产生的固有现象,干铣削中较高的切削温度可以软化工件,因此进给刀痕在干铣削中最为明显,而scCO2及scCO2-MQL冷却/润滑状态下工件表面撕裂严重,掩盖了进给刀痕。从图中还可以看出,干铣削下工件涂覆表面均匀且覆盖面积大,在scCO2及scCO2-MQL环境下存在大面积撕裂及硅颗粒破碎所产生的大而浅的凹坑,其中,采用scCO2铣削时基体涂覆面积最小。因此,干铣削下可获得最佳的表面形貌。

图5 不同加工工艺下工件表面SEM形貌(vc=50m/min,fz=0.01mm/z)

结合vc=50m/min,fz=0.01mm/z时的表面粗糙度分析,此时干铣削的表面粗糙度值最小(为0.321μm);scCO2铣削的表面粗糙度值最大(为1.226μm),与表面形貌结果相符。同时,当vc=50m/min,70m/min,90m/min时,scCO2-MQL铣削条件下的表面粗糙度在较低的每齿进给量下均较小,说明若选取较低的每齿进给量,则铝基体对表面的涂覆作用不会被抑制,而较高的每齿进给量则易造成铝基体撕裂。

在第Ⅲ变形区处,后刀面对硅铝合金工件已加工表面的摩擦挤压利弊兼有:一方面可以使铝基体延展,熨平表面;另一方面易引起颗粒对表面的二次损伤。scCO2及scCO2-MQL冷却/润滑工艺可有效改善切削力及切削温度,但Al-42wt% Si合金以铝基体为主,因此对其加工表面形貌起决定性作用的是铝基体涂覆。在scCO2及scCO2-MQL冷却/润滑条件下,边界润滑膜的存在可以有效改善刀-工间的摩擦,但同时也对铝基体的涂覆有所抑制。因此,scCO2可以使铝基体的强度有所提升,同时作用在铝基体上的摩擦力及铝基体变形减少;若此时每齿进给量较高,会造成工件表面密集的基体撕裂得不到弥合,产生较差的表面质量。

综上所述,scCO2-MQL铣削工艺对硅铝合金的适用性在一定程度上取决于硅颗粒的质量分数和每齿进给量的选取[17]。

3.4 不同加工工艺下硅铝合金质量分数对其切削加工性的影响

为进一步分析不同铣削工艺下Al-42wt% Si合金表面形貌发生不同变化的原因,取中等铣削参数(vc=70m/min,fz=0.05mm/z)下Al-42wt% Si合金与Al-50wt% Si合金的表面形貌加以对比分析。两种合金的加工条件完全相同。Al-50wt% Si合金具有更高的硅含量,铝基体相对较少,其屈服强度为210MPa,比Al-42wt% Si合金高61MPa。

图6a为Al-42wt% Si合金在vc=70m/min,fz=0.05mm/z时的表面形貌。可见,在scCO2-MQL冷却润滑状态下铝基体撕裂仍是表面质量恶化的主要因素。这种现象源于在scCO2-MQL铣削环境下,润滑油膜的存在使刀-工间的摩擦系数降低。当每齿进给量较低时,外界提供的冷却润滑可促进铝基体延展,此时冷却润滑作用对硅铝合金的铣削加工有益。然而,若每齿进给量较大,刀齿单位时间内切削材料增加,润滑作用又使得刀具对铝基体的作用力减少,造成刀具后刀面作用力不足以剪切铝基体材料,而是将其堆积挤压,造成大面积表面损伤[18]。

对于铝含量较多的Al-42wt% Si合金,铝基体的变形是影响其表面质量的决定性因素。scCO2铣削环境下,其冷却作用同样影响铝基体,抑制了其塑性变形,因此铝基体涂覆量相比于干切削较少,易产生比干切削更高的表面粗糙度。该表面形成与上述表面粗糙度结果相符。

相比之下,Al-50wt% Si合金的塑性更低,铝基体含量更少,此时硅颗粒的去除方式对表面形貌的影响更大,冷却润滑作用可有效减小切削力和切削温度,降低刀-工间摩擦系数,改善工件表面形貌。图6b为Al-50wt% Si合金在vc=70m/min,fz=0.05mm/z时的表面形貌。可见,干铣削时表面出现延性分层及基体涂覆现象;采用scCO2铣削时,由于低温提高了铝强度,因此出现颗粒破碎现象;在scCO2-MQL作用下,润滑油减小了硅铝合金的剪切强度,促进了铝基体涂覆且抑制了硅颗粒的拔出,表面仅出现微裂纹及小面积的颗粒破碎现象。Al-50wt% Si合金硅含量的增加有效降低了铝基体的塑性变形,后刀面对铝基体的熨平使得其涂覆更加均匀,因此,即使增大每齿进给量fz也不易出现铝基体撕裂现象。结果表明,Al-50wt% Si合金在scCO2-MQL铣削环境下可获得最佳表面形貌。

(a)Al-42wt% Si合金

综上所述,从硅铝合金表面形成机制分析,scCO2及scCO2-MQL铣削环境可有效改善刀-工摩擦状态,并形成边界润滑膜以改善表面质量。但是,如果硅铝合金中铝基体占主导作用,则在scCO2-MQL环境下不适宜采用较大的每齿进给量;对于质量分数较高的硅铝合金,冷却/润滑介质对切削区的渗透可有效改善表面质量,此时切削环境占主导作用,而非切削参数。

Al-42wt% Si合金在scCO2-MQL铣削环境下,当每齿进给量较大时,铝基体将经过裂纹—扩展—撕裂阶段,恶化表面质量[19];采用较小的每齿进给量时,冷却/润滑作用将提升铝的延展性,铝基体经过抹拭—微裂纹—涂覆阶段可有效弥合表面缺陷。由于Al-50wt% Si合金具有更高的屈服强度,变形程度小,此时切削参数不占主导作用,铝基体将直接经历抹拭—微裂纹—涂覆阶段,可以获得较好的表面形貌。

4 结语

(1)铣削硅铝合金时,加入scCO2-MQL介质可有效降低切削力及切削温度,改善刀-工间摩擦状态。同时,硅颗粒质量分数对硅铝合金在scCO2-MQL铣削环境下的切削加工性有较大影响。当铝基体含量较多时,铝基体的表面形成特征直接决定表面形貌。

(2)在scCO2-MQL条件下加工Al-42wt% Si合金时,宜采用较低的每齿进给量,此时会获得低缺陷高弥合的表面。当每齿进给量增大时,铝基体对表面的涂覆作用将逐步被破坏并产生表面撕裂,恶化表面质量。

(3)加工Al-50wt% Si合金时,scCO2-MQL介质可有效改善颗粒去除机制,促进铝基体的涂覆,形成较好的表面形貌。同时,研究结果表明,加入冷却/润滑剂对金属基复合材料的切削加工适用性仍有待深入研究,两相材料的占比不同将直接影响其切削加工性。因此,后续有必要进一步开展多因素综合作用对其切削效果影响的研究工作。