薄壁塑件表面缩痕分析及工艺参数优化

孟 健,罗嘉文,陈 健,王妍婕,赖先勤

(广汽本田汽车有限公司,广东 广州 510700)

随着汽车工业轻量化的发展,汽车各个零部件都在进行轻量化的设计,汽车塑料件主要采用薄壁化设计,减轻自重从而实现轻量化。薄壁塑件采用高流动性、高模量、高韧性的新材料,在满足其综合性能的前提下,不但实现了轻量化的目的,同时还缩短了成型周期,提高了生产效率,薄壁塑件正逐渐成为未来的主流趋势。

薄壁塑件在注塑成型中的质量缺陷主要表现在塑件的表面缩痕、翘曲变形、气痕、气泡等。缩痕是产品的外观缺陷而非结构缺陷,是指制品在壁厚处出现表面下凹的现象。缩痕是由于产品体积收缩率不同而引起的,通常出现在加强筋或定位柱表面以及壁厚较厚区域。

本文以薄壁化保险杠为研究对象,借助数值模拟软件Moldflow 对薄壁化保险杠进行数值模拟分析,再现其在成型过程中出现的表面缩痕,通过正交试验分析出其主要成型过程中工艺参数对该产品表面缩痕的影响规律以及最佳工艺参数组合,通过数值模拟验证及实际生产验证共同确认其优化效果。

1 产品表面缩痕数值模拟分析

1.1 薄壁化保险杠生产现状

本文以某薄壁化保险杠为研究对象,采用一模两腔的模具结构设计,制品的外形尺寸为580 mm×90 mm×43 mm,浇口位置位于产品的顶部,其在注射成型过程中浇口位置附近出现较为严重的表面缩痕,严重影响了该制品的外观质量。该产品的浇口位置及产品表面缩痕如图1 所示。

图1 产品的浇口位置及表面缩痕

1.2 表面缩痕数值模拟再现

借助Moldflow 对该产品进行数值模拟分析,选用双面网格对产品进行网格划分,参照实际绘制产品模具的冷却水路,数值模拟网格如图2 所示,网格形态比为2.13,网格质量好,采用热塑性成型模块冷却+填充+保压+翘曲分析序列进行分析。

图2 产品的数值模拟网格

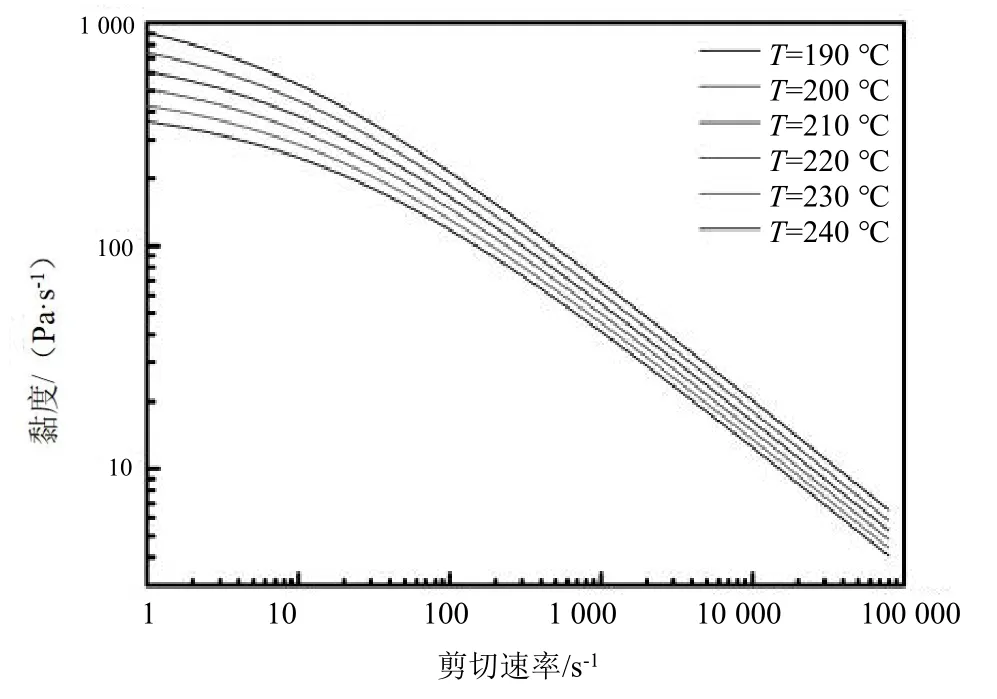

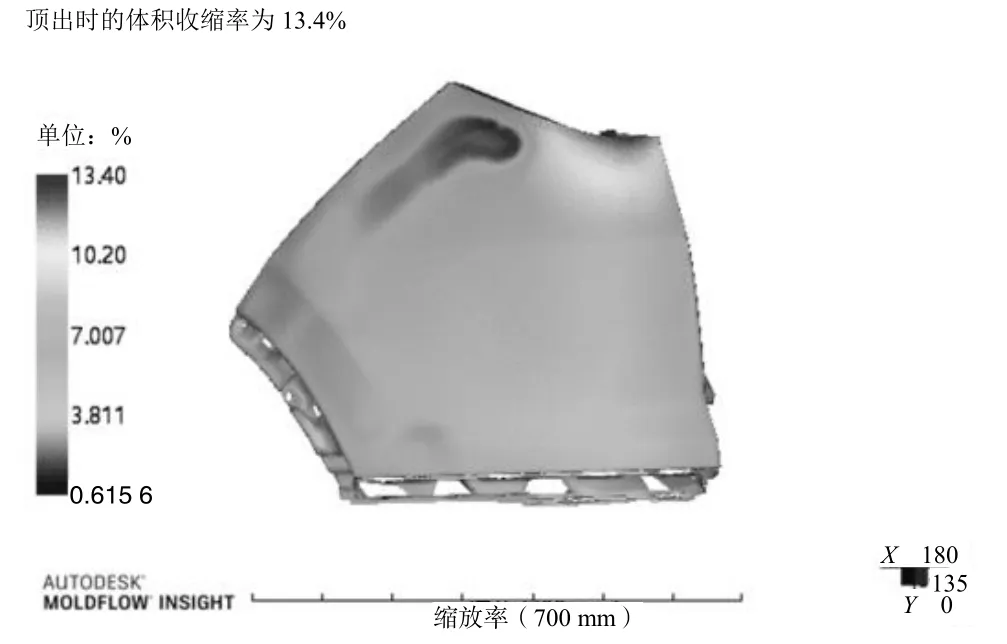

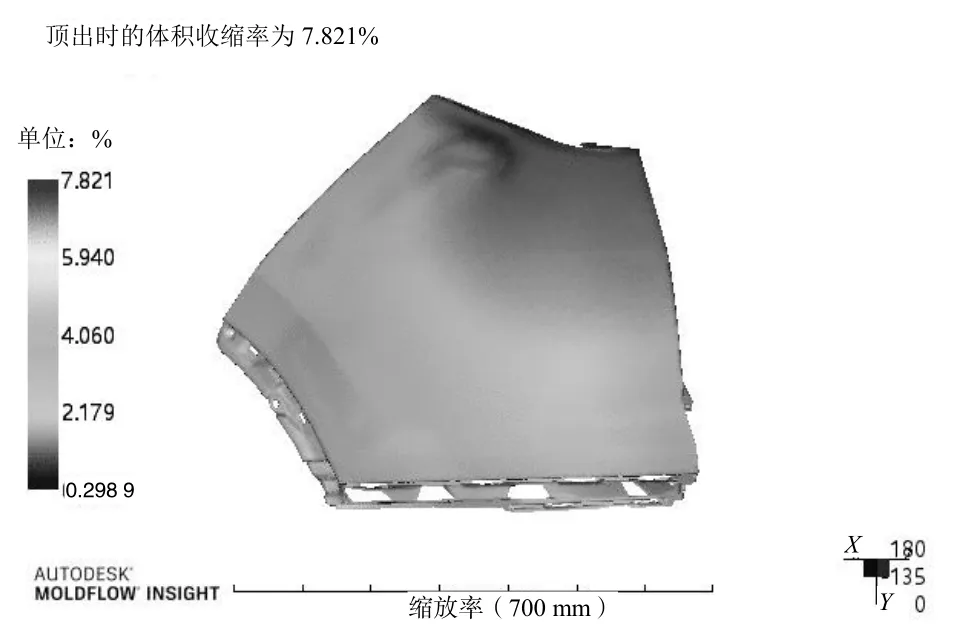

模拟结果中顶出时的体积收缩率及缩痕指数较大,说明该产品表面更容易出现表面缩痕。模拟中使用的聚丙烯与实际生产所用三井化学的X465C 相近,熔融指数(MFⅠ)为 48 g/10 min(230 ℃/2.16 kg),图3 为聚丙烯的流变曲线图,成型参数设置与实际成型工艺参数相一致。数值模拟结果如图4、图5 所示,该产品顶出时的体积收缩率较大区域位于浇口位置附近,最大为10.64%,对应位置该产品的缩痕指数为4.20%,与实际生产过程中产品出现缩痕位置相一致,说明本次模拟的可靠性。

图3 聚丙烯的流变曲线图

图4 数值模拟中产品顶出时的体积收缩率

图5 数值模拟中产品的缩痕指数

2 正交试验工艺参数优化

缩痕为制品表面的局部塌陷,又称凹痕、缩坑、沉降斑。当塑件厚度不均时,在冷却过程中有些部分就会因收缩过大而产生缩痕。为了消除该产品的缩痕不良,采用正交试验对其成型工艺参数进行优化,正交试验选择熔体温度、保压压力、保压时间、冷却水温4 个因素分别对应3 个水平进行试验,选取缩痕指数作为正交试验质量指标。表1 为后保险杠翘曲变形正交试验因子及水平设置。

表1 正交试验因子及水平

根据表1 的数据,选择正交表L(3),利用正交试验矩阵设计进行数值模拟分析,其他工艺参数采用Moldflow 的默认设置,正交试验结果采用直观分析评定实验因素的重要性顺序, 极差越大说明该因素对质量指标的影响就越大, 说明该因素越重要。

图6 为正交试验缩痕指数的直观分析图。由图可知,工艺参数对该产品翘曲变形量影响程度从大到小依次为保压时间、冷却水温、熔体温度、保压压力。其中,保压时间对产品的缩痕指数影响最为明显,且随着保压时间延长,产品的缩痕指数不断减小。

图6 缩痕指数的直观分析图

正交试验采用望小特性,直观分析表中均值最小的参数组合作为本次正交试验的最有工艺参数组合,最优工艺参数组合为熔体温度180 ℃、保压压力30 MPa、保压时间20 s、冷却水温25 ℃。

3 最优工艺参数组合效果验证

3.1 数值模拟验证

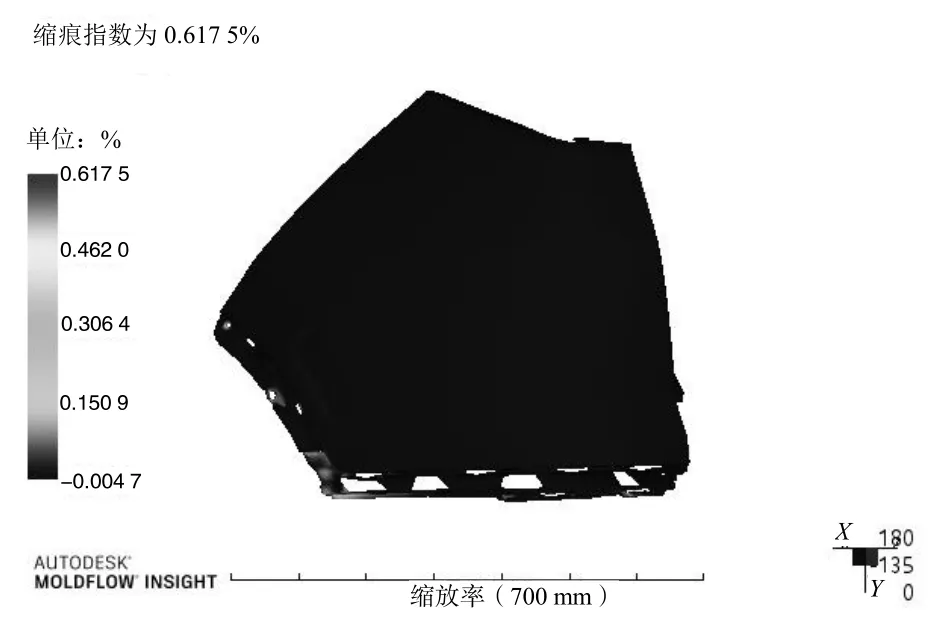

将正交试验中最优工艺参数组合用于数值模拟验证,图7 为数值模拟结果,显示了该产品顶出时的体积收缩率为7.82%,相较原工艺参数减小了41.6%。图8 为数值模拟产品的缩痕指数,由图可知,产品的缩痕指数为0.61%,相较原工艺参数减小了85.9%。借助于数值模拟理论分析,对注射成型过程中的工艺参数进行优化,可有效减小产品顶出时的体积收缩率及产品的缩痕指数,可降低产品在注射成型过程中出现凹痕的风险。

图7 最优工艺参数组合下产品顶出时的体积收缩率

图8 最优工艺参数组合下产品的缩痕指数

3.2 实际生产验证

采用正交试验优化后得到的最优工艺参数组合进行实际生产验证。

材料:改性PP,熔融指数(MFⅠ)为48 g/10 min(230 ℃/2.16 kg),由三井化学复合塑料(中山)有限公司生产。

工艺:熔体温度为220 ℃、保压压力为30 MPa、保压时间为20 s、冷却水温为25 ℃;注射速度、螺杆背压、锁模力等其他工艺参数保持一致。

设备:注塑机为三菱重工的3000MMⅢ-470,由日本三菱公司生产。

经实际生产验证,产品的浇口位置未出现表面缩痕,与模拟结果相一致,满足量产品质要求,成型的产品如图9 所示。

图9 实际生产验证产品表面无缩痕

4 结论

借助Moldflow 对某薄壁化保险杠进行数值模拟,再现保险杠在成型过程中出现的表面缩痕,采用正交试验对其成型工艺参数进行优化,将最优工艺参数组合通过数值模拟验证以及实际生产验证,主要结论如下:①工艺参数对表面缩痕的影响程度从大到小依次为保压时间、冷却水温、熔体温度、保压压力,其中保压时间对产品的缩痕指数影响较明显。②最优工艺参数组合为熔体温度180 ℃、保压压力30 MPa、保压时间20 s、冷却水温25 ℃,该工艺参数组合下产品的缩痕指数为0.61%。③采用最优工艺参数组合进行实际生产验证,产品未出现不良凹痕,与模拟结果相一致,满足量产品质要求。