磁控溅射NbSe2和MoS2薄膜不同湿度下的摩擦学行为

黎明登, 杨 洋, 裴露露, 刘晓红, 刘红妹

(1. 兰州交通大学 化学化工学院, 甘肃 兰州 730070;2. 中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室, 甘肃 兰州 730000)

摩擦磨损对运动机械有巨大的危害,约有三分之一的一次能源因为摩擦作用而被消耗,有超过80%的机械零部件因磨损而失效,而在接触界面添加固体或液体润滑剂是减少摩擦和磨损的有效方法[1-3]. MoS2由于其在真空环境和惰性气氛下优异的润滑性能而被广泛关注[4-5],成为应用最广泛的固体润滑剂之一.

虽然MoS2在干燥惰性气氛或真空中润滑性能优异,已大量运用于空间润滑,但MoS2在潮湿含氧环境下易失效[6-8],限制了其在大气工况下的应用. 现如今,关于MoS2在潮湿环境下润滑失效的机理依然没有定论,但有两种机制为学者们广泛接受:其一为水分子促使MoS2氧化而导致润滑性能下降. Ross等[9]提出水促进MoS2氧化的假设,并通过试验证实了湿度的增加会促进MoS2向MoO3转化. 随后许多关于MoS2在高湿度下摩擦的研究也报道了MoS2氧化增强导致润滑失效的结果[10-13];另一种机理为水分子在接触面上的物理吸附增大层间滑移阻力,摩擦加剧. Levita等[14]基于分子动力学计算,报道了当水分子或OH/H碎片吸附在MoS2边缘时,即使没有发生化学氧化,其层间的滑动也会受到极大阻碍. 两种机制都会破坏MoS2的层层滑移作用,使得摩擦系数增高,磨损增大,加速MoS2润滑性能的失效.

改善MoS2在高湿度下的摩擦学性能或寻求其替代品成为摩擦学研究的焦点之一. NbSe2与MoS2同属于过渡金属硫族化合物,具有和MoS2相似的结构,层内为强的Nb-Se键,层间为弱的范德华力,极易发生剪切,因而NbSe2同样具有优异的润滑性能[15-18]. 过渡金属硫族化合物层内以离子键相连,可视为离子化合物[19-21]. 离子键的形成依赖于正离子和负离子之间的相互吸引,没有方向性和饱和性. 因而离子化合物表现出相对的化学不活泼性,即使发生局部的离子丢失,周围的离子也会进行补充屏蔽,弱化其与外部的相互作用[22]. NbSe2层内成键的Nb原子与Se原子的电负性差异要明显大于MoS2层内的Mo原子与S原子,故NbSe2的离子键强度要高于MoS2,对于外界有更强的屏蔽作用,在摩擦过程中可减少水分子对其结构的破坏,NbSe2有望成为高湿度下优异的润滑材料. 同时,因为Nb-Se键的强度高于Mo-S键,所以Nb-Se键断裂所需的能量要高于Mo-S键,因而NbSe2较MoS2更难氧化. Lavik等[23]对几种过渡金属硫族化合物热氧化性质的研究也显示出类似的趋势,NbSe2相对于MoS2,其氧化所需的加热条件更加苛刻. 因此,预测在大气环境下的摩擦过程中,离子键强度更大的NbSe2受氧化作用的影响将小于MoS2.

本文中采用磁控溅射法制备MoS2和NbSe2薄膜,对比大气环境中两种薄膜在不同湿度下的摩擦学性能,探究NbSe2作为大气环境下良好润滑剂使用的可行性,并对摩擦稳定阶段两种薄膜的结构和化学组成进行表征,分析在离子键作用增强的条件下,材料能否在大气环境下拥有更好的湿度适应性以及更优异的高湿度下的摩擦学性能.

1 试验部分

1.1 薄膜制备

MoS2和NbSe2薄膜均采用闭合场非平衡磁控溅射系统(Teer PlasMag CF-800)制备,该沉积方法具有膜基结合力强、膜层致密且均匀等优点[24]. 选用镜面抛光的M2钢(20 mm×20 mm×6 mm, 表面粗糙度Ra约为39 nm)作为基材. 基底首先用常规的丙酮溶液超声清洗20 min,以去除表面污染物,再用氮气吹干,然后将基底放入腔室,当真空度低于1.5×10-5Pa时,通入氩气,并在样品架上施加-600 V的基底偏压,利用辉光放电刻蚀基底表面20 min,以去除基底表面可能的氧化物和杂质. 为提高薄膜与基底间的结合力,首先制备厚度约为250 nm的Ti过渡层[25],然后沉积MoS2或NbSe2层. 在制备MoS2薄膜时,采用两个MoS2靶(质量分数为99.9%),MoS2靶的溅射电流为1.2 A,基底偏压为-40 V,沉积时间为2 h. 制备NbSe2薄膜时,采用1个NbSe2靶(质量分数为99.9%),NbSe2靶的溅射电流为0.6 A,基底偏压为-40 V,沉积时间为7 h. 两种薄膜的厚度均控制在1.2 μm左右. MoS2薄膜的表面粗糙度约为40 nm,NbSe2薄膜的表面粗糙度约为46 nm. MoS2薄膜的硬度和弹性模量分别约为3 GPa和27 GPa,NbSe2薄膜的硬度和弹性模量分别约为2.6 GPa和48 GPa.

1.2 摩擦学性能表征

摩擦试验在球盘摩擦试验机(CSM TRIBOMETER)上进行,采用往复滑动模式,法向载荷设置为1 N,滑动频率为3 Hz,振幅为5 mm. 对偶球选用钢球(GCr15,Φ6 mm),终止滑动距离设置为240 m,当样品磨穿即摩擦曲线出现突增时亦可停止试验. 通过在密闭腔室中通入水气和干燥空气用以控制湿度,并以湿度计实时监控湿度变化. 摩擦试验分别在20% RH、35% RH、55% RH和75% RH下进行,通过传感器实时收集摩擦系数. 摩擦结束后采用光学显微镜(OM, Olympus, STM6)观察磨痕形貌.

1.3 微观结构和化学组成表征

为分析两种薄膜在摩擦过程中的结构变化,在相同的摩擦条件和环境下,将滑动距离缩短至10 m用以观察薄膜在摩擦稳定阶段的晶体结构和化学组成. 采用三维表面轮廓仪(MicroXAM-3D)表征NbSe2和MoS2薄膜磨痕形貌、磨痕深度以及磨损体积,每条磨痕进行5次表征,通过公式W=V/(F×S)计算薄膜的磨损率,其中W为磨损率[mm3/(N·m)];V为磨损体积(mm3);F为法向载荷(N);S为滑动距离(m);采用拉曼光谱仪

(Raman, RENISHAW in Via Raman Microscope, 532 nm)

和X射线光电子能谱仪(XPS, ULVAC-PHI PHI5000 Versaprobe III,Al Kα)分析薄膜原始表面和不同湿度下磨痕的微观结构及其组成变化;利用X射线衍射(XRD, D8 DISCOVER, Cu Kα,λ=0.15406 nm)观察两种薄膜表面和磨痕处的晶体结构,入射角度分别为1°和4°;采用扫描电子显微镜(SEM, JSM-5600LV)观测两种薄膜表面的形貌并用能谱分析仪(EDS)分析其元素分布.

2 结果与讨论

Fig. 1 The friction coefficient curves in different humidity for (a) MoS2 and (b) NbSe2图1 不同湿度下的摩擦系数曲线: (a)MoS2; (b)NbSe2

图1(a)和(b)所示分别为MoS2薄膜和NbSe2薄膜在20% RH、35% RH、55% RH和75% RH下的摩擦曲线. 在图1(a)中,MoS2薄膜在20% RH下经过跑合期后摩擦系数稳定在0.08左右,且在试验设定时间范围内并未磨穿,但当湿度升高至35% RH时,MoS2薄膜摩擦系数升高且摩擦曲线波动较大,摩擦寿命仅为0.5 h左右,而随着湿度进一步升高,在55% RH和75% RH下,MoS2薄膜摩擦系数进一步升高且润滑性能快速失效,表明湿度对MoS2的摩擦学性能影响显著. 在图1(b)中,NbSe2薄膜在20% RH、35% RH和55% RH条件下均可维持稳定的润滑性能,摩擦系数约0.08,在20% RH和35% RH下薄膜在试验设定时间范围内并未失效,在55% RH下摩擦寿命约为1.5 h,而当湿度升至75%,NbSe2薄膜摩擦系数呈缓慢升高趋势,在约0.5 h后失效,摩擦试验表明NbSe2相比于MoS2,对湿度有明显的抵抗作用,可在较高湿度下保持润滑性能.

图2所示为MoS2和NbSe2薄膜在摩擦试验后的磨痕形貌的光学显微镜照片. 在20% RH下,MoS2薄膜表面的磨痕宽度为224 μm,磨痕较平整[图2(a)],而在35% RH、55% RH和75% RH下,MoS2薄膜在摩擦时间逐渐减小的情况下,表面的磨痕宽度却呈逐渐增大的趋势,分别增至328、340和544 μm,磨痕内存在大量的剥落坑,基底暴露且磨损严重,表明随着湿度的增大,MoS2薄 膜 磨 损 加 剧[图2(b~d)]. 在 图2(e~h)中,NbSe2薄膜在20% RH和35% RH下的磨痕宽度分别为365和387 μm,55% RH下磨痕宽度增至458 μm,三种湿度下磨痕的接触区域较为光滑,仅存在部分剥落,磨损较MoS2轻微,直至湿度增至75% RH时,NbSe2薄膜才出现磨损加剧的情况,磨痕宽度增至538 μm,磨痕内部有较深犁沟,且有大量的基底暴露,磨痕边缘有大量磨屑.

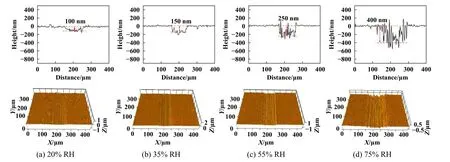

为分析MoS2和NbSe2薄膜在不同湿度下表现出的摩擦学性能的差异,在相同的试验条件下将摩擦时间设置为6 min,此时薄膜皆未磨穿,可将此时视为薄膜的摩擦稳定阶段,并在此阶段表征两种薄膜结构和组成的变化. 首先通过三维轮廓仪对两种薄膜摩擦稳定阶段的磨痕形貌和深度进行表征,结果如图3和图4所示. 由图3可知,MoS2薄膜在湿度为20% RH时磨痕较窄,湿度从35% RH开始增大时,磨痕宽度明显增大,磨痕内犁沟增多,磨痕深度也呈现相同的增加趋势,在湿度为20% RH、35% RH、55% RH和75% RH时,磨痕深度分别约为150、400、450和450 nm,与摩擦试验呈现的结果相符. 由图4可知,NbSe2薄膜表现出更小的磨损,在湿度为20% RH、35% RH和55% RH时磨痕较窄,磨痕深度分别为100、150和250 nm,相比于MoS2明显减小,与摩擦试验中高湿度下的稳定性结论保持一致.

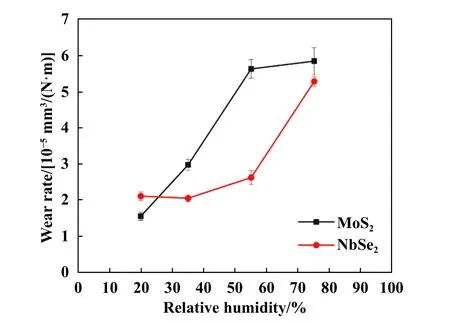

图5所示为两种薄膜在不同湿度下的磨损率. MoS2薄膜在20% RH时磨损率为1.56×10-5mm3/(N·m),在35% RH时薄膜磨损加剧,其数值增大至2.98×10-5mm3/(N·m),而在55% RH和75% RH时MoS2薄膜的磨损剧烈增大,磨损率分别增至5.64×10-5和5.85×10-5mm3/(N·m),随着湿度的增大,MoS2薄膜的磨损率呈急剧增大的趋 势. NbSe2薄 膜在20% RH、35% RH和55% RH时磨损较轻微,磨损率分别为2.12×10-5、2.06×10-5和2.63×10-5mm3/(N·m),在75% RH时,薄膜的磨损加剧,磨损率达到5.29×10-5mm3/(N·m),表明了NbSe2薄膜在高湿度下较MoS2薄膜具有更优异的耐磨性能.

Fig. 2 OM micrographs of wear track of films in different humidity: (a) MoS2 20% RH; (b) MoS2 35% RH; (c) MoS2 55% RH;(d) MoS2 75% RH; (e) NbSe2 20% RH; (f) NbSe2 35% RH; (g) NbSe2 55% RH; (h) NbSe2 75% RH图2 不同湿度下两种薄膜磨痕的光学显微镜照片:(a) MoS2 20% RH;(b) MoS2 35% RH;(c) MoS2 55% RH;(d) MoS2 75% RH;(e) NbSe2 20% RH;(f) NbSe2 35% RH;(g) NbSe2 55% RH;(h) NbSe2 75% RH

Fig. 3 Cross-sectional profile curves and 3D morphologies of wear tracks of the MoS2 film in stable wear stage of different humidity: (a) 20% RH;(b) 35% RH;(c) 55% RH;(d) 75% RH图3 不同湿度下MoS2薄膜摩擦稳定阶段磨痕深度及磨痕形貌: (a) 20% RH;(b) 35% RH;(c) 55% RH;(d) 75% RH

Fig. 4 Cross-sectional profile curves and 3D morphologies of wear tracks of the NbSe2 film in stable wear stage of different humidity: (a) 20% RH;(b) 35% RH;(c) 55% RH;(d) 75% RH图4 不同湿度下NbSe2薄膜摩擦稳定阶段磨痕深度及磨痕形貌: (a) 20% RH;(b) 35% RH;(c) 55% RH;(d) 75% RH

Fig. 5 Wear rate of MoS2 and NbSe2 in different humidity图5 MoS2和NbSe2薄膜在不同湿度下的磨损率

对摩擦稳定阶段的两种薄膜磨痕以及原始薄膜表面进行拉曼光谱分析,用以确定其结构变化,结果如图6所示. 在图6(a)中,MoS2薄膜在378和407 cm-1处的峰分别归结为和A1g,在原始薄膜表面和20% RH磨痕表面出现明显的MoS2特征峰,在35% RH时,磨痕表面在286和155 cm-1处开始出现明显的MoO3峰,在55% RH时,MoS2拉曼峰特征开始被破坏,并伴随有非常强的MoO3峰(155、286、662、817和976 cm-1),在75% RH时,MoS2拉曼峰形被完全破坏,表明MoS2随着湿度增高易氧化为MoO3[26-29]. 在图6(b)中,薄膜在200~250 cm-1之间出现的峰,应是NbSe2的A1g(230 cm-1)和特征峰重合的结果,150 cm-1左右的峰归结为Nb2O5的拉曼峰,在原始薄膜表面以及20% RH、35% RH、55% RH和75% RH磨痕表面,NbSe2的拉曼峰并未发生明显的变化,而Nb2O5的峰强度反而呈现减弱趋势,表明NbSe2在高湿度下具有不易被氧化破坏的特性[26,30-31].

Fig. 6 Raman spectra of unworn surface and wear track of film in different humidity: (a) MoS2; (b) NbSe2图6 薄膜表面以及不同湿度下磨痕的拉曼图谱:(a) MoS2薄膜;(b) NbSe2薄膜

为进一步分析两种薄膜的氧化趋势,利用XPS对MoS2和NbSe2原始薄膜表面以及在不同湿度下摩擦稳定阶段磨痕的化学成分进行进一步表征,所得结果如图7和图8所示. 在图7中,229.2和232.3 eV处的峰分别对应于MoS2的Mo 3d5/2和Mo 3d3/2特征峰,232.8和235.9 eV处的峰分别对应MoO3的Mo 3d5/2和Mo 3d3/2特征峰,226.2 eV处的峰对应S 2s特征峰[13,25,27]. 在20% RH磨痕上,MoO3摩尔分数为14.12%,随着湿度的增加,磨痕表面氧化程度呈现单调升高的趋势,在35% RH、55% RH和75% RH下,MoO3的摩尔分数分别为19.43%、24.85%和38.64%. 在图8中,203.4和206.1 eV处的峰分别对 应NbSe2的Nb 3d5/2和Nb 3d3/2特征峰,207.2和209.9 eV两处的峰分别对应Nb2O5的Nb 3d5/2和Nb 3d3/2特征峰[15,18,32]. 在20% RH和35% RH时,磨痕位置的氧化程度呈稳定状态,Nb2O5摩尔分数分别为53.33%和58.72%;随湿度进一步增加,磨痕表面氧化程度呈现缓慢下降的趋势,在55% RH和75% RH时,Nb2O5在磨痕处的原子分数分别为44.18%和38.20%. 结果表明NbSe2在高湿度下较MoS2更难发生氧化,结构稳定性更高.

通过分析原始薄膜组成的XPS图,可知NbSe2薄膜和MoS2薄膜本身均存在一定程度的氧化,且NbSe2薄膜比MoS2薄膜的氧化物含量更高. 对于真空气相沉积法制备的过渡金属硫族化合物薄膜来说,之前已有很多研究报道在制备过程中存在氧化问题,而且多集中于薄膜表面[18,32-34]. 为了解两种薄膜详细的结构信息,分别对MoS2和NbSe2薄膜表面氩离子刻蚀后进行XPS分析,结果如图7(g)和图8(g)所示. MoS2薄膜经过刻蚀后,MoO3原子分数由19.70%下降至15.96%,而NbSe2薄膜在经过刻蚀之后,Nb2O5原子分数由52.30%降至39.71%,说明NbSe2薄膜表面氩离子刻蚀后的氧化程度更高.

Fig. 7 Mo 3d XPS spectra of surface and wear track of MoS2 film: (a) original surface; (b) 20% RH; (c) 35% RH; (d) 55% RH;(e) 75% RH; (f) content comparison; (g) after argon-ion etched图7 MoS2薄膜表面及不同条件下磨痕的Mo 3d XPS图谱:(a)原始表面; (b) 20% RH;(c) 35% RH;(d) 55% RH;(e) 75% RH;(f)各组分化学组分对比;(g) MoS2薄膜氩离子刻蚀后

Fig. 8 Nb 3d XPS spectra of surface and wear track of NbSe2 film: (a) original surface; (b) 20% RH; (c) 35% RH; (d) 55% RH;(e) 75% RH; (f) content comparison; (g) after argon-ion etched图8 NbSe2薄膜表面及不同条件下磨痕的Nb3d XPS图谱:(a)原始表面;(b) 20% RH;(c) 35% RH;(d) 55% RH;(e) 75% RH;(f)各组分化学组分对比;(g) NbSe2薄膜氩离子刻蚀后

Fig. 9 XRD patterns of surface and wear track of films: (a) MoS2; (b) NbSe2图9 薄膜表面和不同湿度下的磨痕在不同衍射角度下的XRD图谱:(a) MoS2;(b) NbSe2

为进一步确定薄膜表层和内部的氧化情况,分别在掠射角1°和4°下对MoS2和NbSe2薄膜的原始表面进行XRD分析,因为掠射角度越小,观测的区域越接近材料表层,所以在1°时更易测得表面的衍射信息,4°时则反映出薄膜本体的信息,分析结果如图9所示.在图9(a)中,相角(2θ)位于14°、33°和39°处的衍射峰依次对应于六方MoS2的(002)、(101)和(103)晶面(PDF#37-1492),10°、20°、25°、29°、35°、43°和45°处的衍射峰依次对应于MoO3的(100)、(200)、(210)、(300)、(310)、(320)和(410)晶面(PDF#21-0569);在图9(b)中,相角(2θ)位于13°、29°、37°和41°处的衍射峰依次对应于六方NbSe2的(002)、(101)、(103)和(104)晶 面(PDF#18-0921),11°、20°、27°、32°和46°处的衍射峰依次对应于Nb2O5的(004)、(101)、(008)、(107)和(200)晶面(PDF#18-0911). 在掠射角度为1°时,MoS2薄膜表面的XRD谱图显示出明显的MoO3的(200)、(210)、(300)、(310)和(320)晶面衍射峰,MoS2的(002)特征衍射峰在谱图上强度非常微弱,而当掠射角度为4°时,MoS2薄膜表面的XRD谱图显示出清晰可辨的MoS2的 (002)晶面特征衍射峰,MoO3的衍射峰强度较微弱;在掠射角为1°时,NbSe2薄膜表面的谱图显示出明显的Nb2O5的(101)、(008)、(107)和(200)特征衍射峰,当掠射角为4°时,NbSe2薄膜表面的谱图出现明显的NbSe2的(002)、(101)和(103)特征衍射峰,Nb2O5的特征衍射峰强度减弱. 该结果与氩离子刻蚀后薄膜的XPS分析结果相符,进一步验证了薄膜的氧化主要集中于表层,随着深度的增加,氧化作用逐渐减弱.

随后在4°衍射角下分别分析MoS2和NbSe2薄膜在不同湿度下磨痕的结构变化. 在4°掠射角下,MoS2各湿度磨痕的XRD谱图皆显示MoS2的(002)衍射峰,在35% RH开始出现MoO3的(300)特征衍射峰,随着湿度的增加,在55% RH和75% RH谱图上(300)衍射峰呈增强趋势. 而在4°掠射角下,NbSe2薄膜在20% RH、35% RH和55% RH时,磨痕的XRD谱图皆显示出清晰可辨的NbSe2的 (002)、(101)和(103)晶相衍射峰,结构无明显变化,直至75% RH时,NbSe2的(002)衍射主峰的峰形才开始发生变化. 表明MoS2薄膜结构在湿度条件下易被氧化破环,在35% RH时即开始发生;而NbSe2薄膜结构在湿度条件下更为稳定,直到75% RH时结构才开始发生变化.

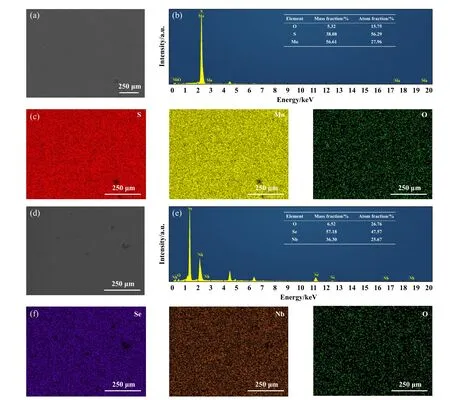

为分析薄膜本体的成分,通过EDS分别表征了MoS2薄膜和NbSe2薄膜的元素分布情况,因为EDS的检测深度在微米量级,所以其元素含量测量值基本可以代表薄膜的整体信息[33],分析结果如图10所示. MoS2薄膜的EDS谱图中出现了明显的Mo和S谱峰,O的峰较弱,氧原子的质量百分数和原子百分数分别为5.32%和15.75%,而在NbSe2薄膜的EDS谱图中同样显示出明显的Nb和Se谱峰以及较弱的O谱峰,氧原子的质量百分数和原子百分数分别为6.52%和26.76%,说明两种薄膜的本体成分依然为MoS2和NbSe2. 通过EDS与XPS结果对比,进一步确定了两类薄膜本身存在一定程度的氧化,且氧化主要集中于表面.

Fig. 10 SEM micrographs and corresponding EDS spectra of films surfaces: (a, b, c) MoS2 surface; (d, e, f) NbSe2 surface图10 两种薄膜表面形貌的SEM图以及相应的EDS能谱:(a, b, c) MoS2 surface;(d,e,f) NbSe2 surface

对于过渡金属硫族化合物,良好的润滑性能源于其特殊的层状结构及其层间作用力弱易剪切的特性,而保持摩擦界面的清洁对于维持良好的层层滑移作用至关重要[35-36]. 而氧化的发生无论是作为结果还是诱因都将不利于润滑效果. 水分子破坏层状结构,在摩擦作用诱导下会导致材料发生氧化,而氧化物的产生也会增加层间作用力,从而产生更多缺陷以及加剧磨损. 增强键的强度是改善其潮湿环境下摩擦学性能的途径之一. 综合拉曼、XPS和XRD分析结果说明:MoS2薄膜结构在湿度条件下易被氧化破环,在35% RH下即开始发生氧化;而NbSe2薄膜结构在湿度条件下更稳定,直到75% RH下结构才开始发生变化. 结构表征结果与两种薄膜摩擦学行为湿敏性的变化趋势相一致,初步验证离子键强度的提高可提高其在高湿度下的抗氧化能力,改善摩擦学性能对湿度的敏感性.

值得注意是,从原始薄膜的XPS组成分析结果可以看出,NbSe2薄膜比MoS2薄膜具有更高的氧化物含量占比,这主要与制备过程有关,NbSe2薄膜由于靶材耐受性的限制,采用单靶低溅射功率制备,沉积速率慢,薄膜本体氧化程度相比MoS2薄膜更高. 通过分析对比氩离子刻蚀前后薄膜的XPS结果、不同掠射角的XRD结果以及对薄膜的EDS表征结果,表明两种薄膜本体依然为NbSe2和MoS2主相,虽然存在一定程度的氧化,但氧化物主要集中于薄膜的表面,在摩擦作用下将表层氧化物去除后,薄膜本身的摩擦学性能并未受到影响.

3 结论

本文中通过闭合场非平衡磁控溅射系统分别制备了MoS2和NbSe2薄膜,对比了研究了两种薄膜在不同湿度条件下的摩擦学性能以及摩擦稳定阶段的结构和化学组成变化,结论如下:

a. NbSe2薄膜在大气环境下的摩擦表现出更佳的湿度适应性,在20% RH、35% RH和55% RH时摩擦系数稳定在0.08左右,直到75% RH时摩擦系数才开始增大,而MoS2薄膜在35% RH时就面临润滑性能快速失效的问题.

b. 通过XPS和XRD等表征技术,表明离子键更强的NbSe2在大气环境中较MoS2更不易氧化,初步验证了在潮湿环境下摩擦时,离子键强度越大则层间结构越稳定,能够更好维持层层滑移状态,保持优异的润滑性能.

——纪念摩擦学创始人乔斯特博士诞生100周年