气态悬浮焙烧炉节能环保技术研究与应用

刘保伟,张旭明,黄栋城,胡国文,金铭忠

(1.靖西天桂铝业有限公司,广西 靖西 533819;2.百色学院,广西 百色 533000)

众所周知,在氧化铝的生产过程中,将氢氧化铝转变为氧化铝的工艺过程称为焙烧工序。氢氧化铝焙烧的任务就是在高温下将氢氧化铝的附着水及结晶水除去,并使其晶型发生部分转变,以获得适合电解所要求的氧化铝。氢氧化铝的焙烧是一个强烈的吸热耗能过程,要保证焙烧过程的持续进行,必须源源不断地供给燃料。

目前常用的氢氧化铝流态化焙烧装置,主要有流态化闪速焙烧炉、循环流化床焙烧炉和气态悬浮焙烧炉(简称悬浮炉)[1-2]。气态悬浮焙烧炉相对于闪速焙烧炉和流化床焙烧炉,其结构简单,阻力小,产品质量均匀,容易开停,系统在微负压下运行有利于操作巡查和检修,使用更为广泛,本文主要研究气态悬浮焙烧炉的节能和环保技术。

流态化焙烧炉热效率较高,能耗低于3.20 GJ/t-AO,比传统的回转窑焙烧工艺节约30%以上[1-2]。第一代气态悬浮焙烧炉收尘系统收尘后的细粉(俗称收尘灰、窑灰、返灰)返回CO2(第二级冷却器)中与主炉出来的氧化铝混合,焙烧温度为 1 050~1 200 ℃[3],因焙烧温度较高,在燃烧过程中生成氮氧化物(NOx)污染物量较大;收尘系统采用静电除尘器,排放烟气中的颗粒物为40~50 mg/Nm3,超出特别排放值标准;关于气态悬浮焙烧炉节能研究,前期已有数篇报道,主要是研究系统漏风、炉体散热大和空气过剩系数方面[4-6],但尚未发现有通过延长煅烧氧化铝停留时间、控制返灰量,实现降低焙烧温度和降低热耗的报道;关于气态悬浮焙烧炉降低烟气污染物排放,尚未发现有这方面的研究报道。因此,通过研究应用节能减排技术,进一步降低能耗、减少氮氧化合物和粉尘的排放、降低运行成本,具有积极的意义。

1 焙烧过程产品质量控制和环保排放指标的要求

按照特别排放值的标准,第一代气态悬浮焙烧炉的排放达不到要求。

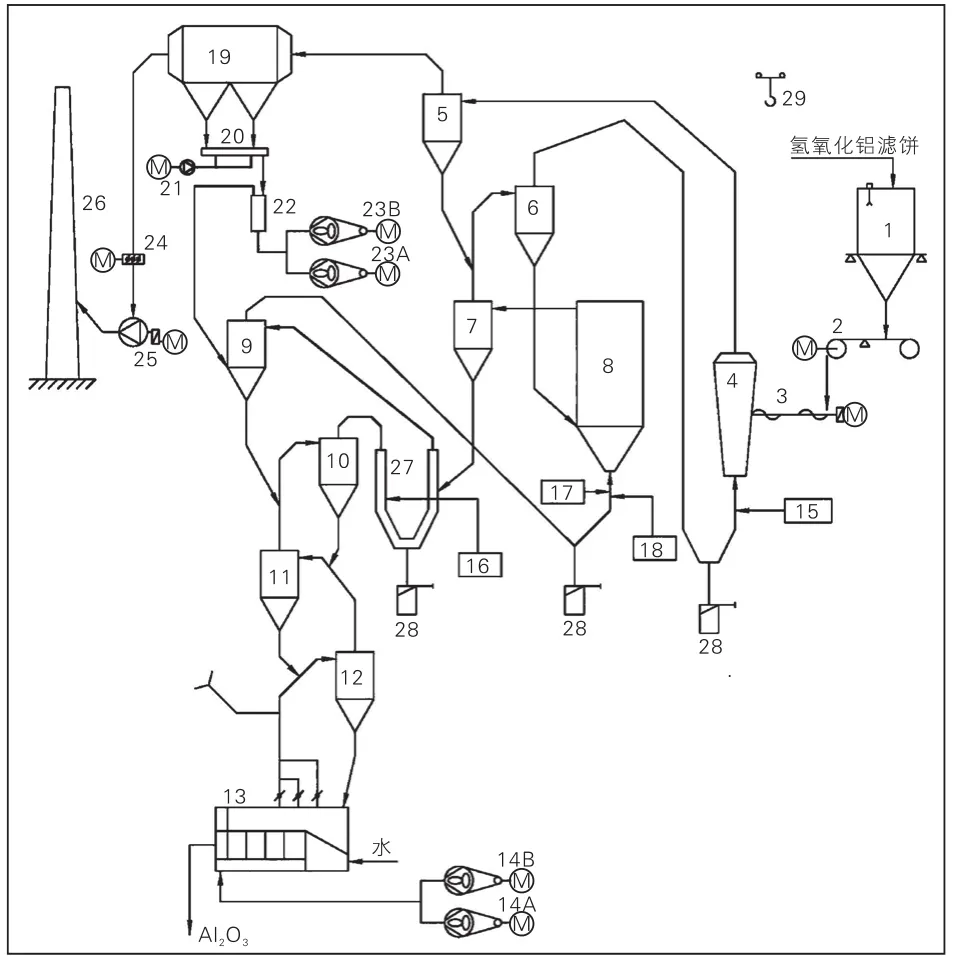

2 气态悬浮焙烧炉工艺流程

气态悬浮焙烧炉工艺原理如图1所示。

图1 气态悬浮焙烧炉工艺原理流程图

由图1可知,焙烧炉主要由若干个旋风分离器组成,新空气从CO4进入,经过冷却高温氧化铝产生热空气再经主炉完成焙烧后产生烟气,因为旋风分离器的分离效率达不到100%,空气和烟气中夹带有细粉,在预热器PO1与固体分离后夹带有细粉的烟气经收尘器捕集后成为收尘灰(俗称收尘灰、返灰、窑灰),即收尘灰中既有焙烧完成的氧化铝,也有未经焙烧氢氧化铝及轻烧的未完成焙烧的物料。

3 影响气态悬浮焙烧炉能耗指标的主要因素

影响气态悬浮焙烧炉能耗指标的主要因素有氢氧化铝附水量、焙烧温度、停留时间、氢氧化铝粒度、各旋风分离器的分离效率、氧化铝出料温度和烟气温度等。

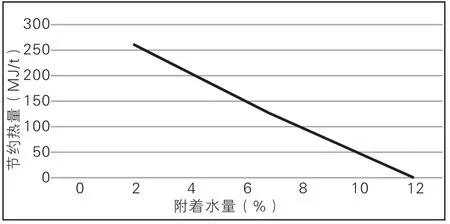

3.1 氢氧化铝附着水的影响

给焙烧炉进料的氢氧化铝附着水含量对焙烧氧化铝的产量和能耗影响比较大,氢氧化铝附水含水率每降低1%,焙烧热耗降低2 583.3 MJ/h,则吨氧化铝热耗降低25.833 MJ。氢氧化铝附着水含水率与焙烧吨氧化铝节约热耗(能耗)的关系如图2所示。

图2 入炉氢氧化铝附着水含水率与焙烧吨氧化铝节约热耗的关系

3.2 焙烧温度的影响

从氢氧化铝焙烧过程温度与一系列物理化学变化的情况来看,焙烧温度1 000 ℃以内即可产出合格成品氧化铝,而第一代气态悬浮焙烧炉实际工业生产焙烧温度却高于 1 050 ℃。

焙烧温度的高低会导致焙烧热耗的变化,如图3所示。

由图3可见,随着主炉焙烧温度的提高,氧化铝的焙烧热耗增加。影响焙烧温度的因素较多,主要有操作控制、产品质量指标、氢氧化铝粒度分布、停留时间、灼减和-氧化铝含量等。

3.2.1 操作控制对焙烧温度的影响

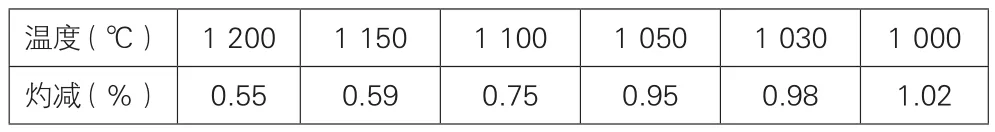

生产过程中,主要是控制灼减和主炉焙烧温度。焙烧温度与灼减的关系见表1。

表1 焙烧温度与氧化铝灼减的关系

由表1可见,为了降低热耗,节约能源,焙烧温度的控制与氧化铝的灼减不应过低,保证≤1.0%即可。

3.2.2 粒度变化对焙烧温度的影响

研究发现,氧化铝粒度对焙烧温度影响较大。以氧化铝产品粒度-45 μ m为10%~15%属于正常为例,如果粒度细化,粒度-45 μ m达20%~30%时,焙烧温度必须比正常温度高出50~80 ℃才能确保产品氧化铝灼减合格;如果粒度粗化,粒度-45 μ m<7%时,焙烧温度比正常低20~50 ℃,氧化铝产品灼减也合格。据测定,正常粒度时,返灰量为10%,粒度细化时,旋风分离器分离效率下降,返灰量高达25%,粒度粗化时,返灰量为5%左右。另外,如果>100 μ m的颗粒比例较大,在主炉焙烧过程中由于只有几秒钟的时间,停留时间短,焙烧不完全,灼减指标难以合格,需要较高的主炉焙烧温度来保证。所以,稳定生产出合格粒度的分解产物,减少周期性细化,可以降低焙烧温度,节约焙烧能源。

3.2.3 收尘灰对灼减和焙烧温度的影响

由上述可知,焙烧炉烟气中夹带有细粉,在预热器PO1与固体分离后进入收尘系统,经收尘器捕集后成为收尘灰,收尘灰中既有焙烧完成的氧化铝,也有未经焙烧氢氧化铝及轻烧的未完成焙烧的细颗粒物料,其特性见表2。

表2 焙烧炉收尘灰性质

由表2可见,收尘灰粒度细,灼减高。第一代焙烧炉收尘灰返回到温度≤600 ℃的CO2中,收尘灰在CO2中不能转化成-Al2O3,若要保证产品灼减指标合格,就需要主炉焙烧温度控制较高,产出较低灼减的氧化铝与收尘灰混合后才能保证最终氧化铝产品合格。

4 气态悬浮焙烧炉节能减排的技术措施

通过上述研究发现,采用控制氢氧化铝产品粒度、减少收尘灰返灰量、应用布袋除尘器和停留槽技术,以及将收尘灰加入温度较高的冷却器中加大部分氢氧化铝转变为氧化铝的量等技术,可以进一步降低焙烧温度(气态悬浮焙烧主炉氧化铝的焙烧停留时间只有几秒钟,焙烧相变反应时间不够)、节约能耗和减少烟气排放污染物。

4.1 氢氧化铝粒度控制

通过调节氢氧化铝分解过程的技术参数,稳定产出砂状粒度产品,使进入气态悬浮焙烧炉的氢氧化铝粒度-20 μ m控制在≤0.5%~2%、-45 μ m粒 度 控 制 在5%~10%,有利于减少收尘灰的返灰量(如果长期粒度偏细,也可以通过改变旋风预热器PO1内插入筒的的长度,提高分离效率,获得理想的收尘灰返灰量)。

4.2 降低氢氧化铝附着水含水率

通过实施砂状氧化铝生产工艺,氢氧化铝颗粒较粗,加上产品氢氧化铝洗涤配置高效的平盘过滤机,氢氧化铝附着水含水率可降到7%,进而通过在产品过滤工序添加脱水剂,氢氧化铝附着水含水率降到4%以下。以含水率基数为7%计,降低了3%,热耗降低了77.499 MJ/t-Al2O3。

4.3 应用停留槽技术

在焙烧旋风分离器(PO3)的底部设置应用一个停留槽(PO5),经焙烧出来的氧化铝在停留槽中在停留1~10 min之后再进入第一级旋风冷却器(CO1),延长焙烧后氧化铝的停留时间,进一步降低氧化铝的灼减、降低焙烧温度和氮氧化合物的生成量。

4.4 收尘灰返灰加入点的优化

第一代气态悬浮焙烧炉装置电收尘灰返灰加入点是进入到第二级旋风冷却器(CO2)中,因为CO2中的温度较低(一般为600 ℃以内),收尘灰中灼减量在CO2中进一步降低的量很少,更多的只是起到两种物料的混合作用,为了通过降低主炉焙烧温度来确保产品灼减合格,研究将收尘灰返回点改为加入温度达650 ℃以上的CO1中。

4.5 焙烧烟气减排技术措施

4.5.1 焙烧烟气脱硫

采用工业煤气作为燃料的气态悬浮焙烧炉,煤气脱硫在煤制气工序进行,确保煤气中H2S含量小于123 mg/Nm3,以保证焙烧炉烟气SO2排放在限值100 mg/Nm3的范围内。

4.5.2 焙烧烟气脱硝

气态悬浮焙烧炉主炉中燃烧火焰温度达1 700 ℃,第一代炉主炉焙烧温度在1 050 ℃以上,排放烟气中NOx一般为300~450 mg/m3,本研究焙烧炉主炉焙烧温度低于1 000 ℃,排放烟气中 NOx略高于 100 mg/m3排放限值要求。

对已经生成的NOx,采用脱硝技术减排。焙烧炉出口和热分离器中具有合适的温度区间(800~1 050 ℃)及足够的反应时间和良好的混合效果,该区域喷入脱硝剂完全满足SNCR脱硝条件需求。根据该工况脱硝能力分析,焙烧炉SNCR具有60%及以上的脱硝效率。焙烧炉烟气中颗粒物主要成分为氢氧化铝和氧化铝,与所使用的还原剂(氨水)均不会直接发生反应,不会对产品产生影响。根据研究分析,SNCR脱硝技术适用于气态悬浮焙烧炉,投资成本较低。

4.5.3 焙烧烟气除尘

第一代气态悬浮焙烧炉烟气除尘采用静电除尘器,焙烧排放烟气颗粒物为40~50 mg/m3,研究采用布袋除尘器,排放烟气颗粒物浓度优于10 mg/m3排放限值的要求。

5 应用研究效果

5.1 焙烧温度和热耗降低明显

对上述研究技术实施工业化应用后,统计了10日的焙烧炉生产运行数据(见表3)。

表3 焙烧炉生产数据统计表

由表3可见,通过研究并实施低温焙烧技术后,获得了显著的节能效果,即焙烧温度降低了100 ℃以上,在950 ℃左右的焙烧温度即可,热耗指标降低了0.28 GJ/t-AO。

5.2 焙烧烟气氮氧化合物产生量低

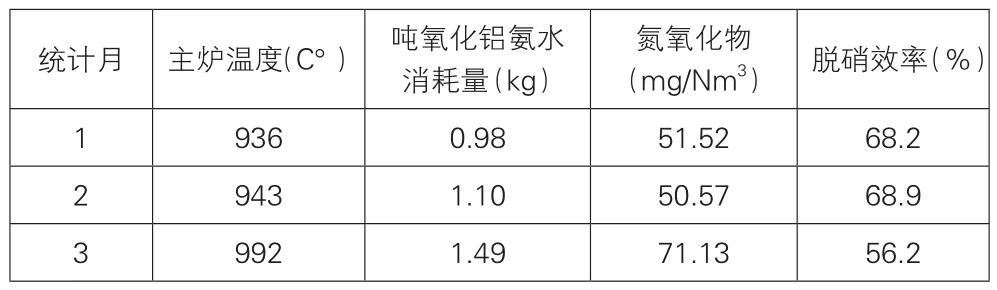

研究表明,焙烧过程中温度对焙烧烟气NOx原始排放浓度有一定影响,对SNCR脱硝有较大影响,焙烧过程温度高将造成氨水消耗增加,统计了3个月焙烧炉焙烧温度与氨水消耗,并按表4焙烧烟气NOx原始排放浓度162.6 mg/Nm3作原始排放浓度计算脱硝效率。

表4 焙烧炉焙烧温度与氨水消耗统计

由表4数据可见,焙烧炉主炉温度高,氨水消耗增加,当主炉温度接近或超过1 000 ℃时,生产每吨氧化铝脱硝所需氨水增大,且脱硝效率明显降低。

主炉焙烧温度在950 ℃的焙烧温度下,焙烧烟气NOx原始生成浓度较低,仅为162.6 mg/Nm3,烟气进行脱硝后达标排放(NOx≤100 mg/Nm3)所消耗的氨水量较少。

5.3 焙烧烟气粉尘颗粒物低

采用布袋除尘器替代静电除尘器,收尘效果很好,粉尘颗粒物由40~50 mg/Nm3降到10 mg/Nm3以下。按年产80万t氧化铝的生产线计,每年可减少粉尘排放,即减少氧化铝损失 64.386 t。

5.4 效益

气态悬浮焙烧炉应用节能减排技术后,焙烧烟气排放达到环保要求,应用低温焙烧和脱硝技术,使氮氧化合物低于100 mg/Nm3(年产80万t氧化铝生产线减排氮氧化合物240 t),粉尘颗粒物由40~50 mg/Nm3降到10 mg/Nm3以下,每年减少氧化铝损失42 t;氧化铝焙烧热耗为2.92 GJ/t-AO,比传统焙烧炉的热耗指标(3.20 GJ/t-AO)降低了 0.28 GJ/t-AO。以年产 80 万 t氧化铝的生产线计算,则每年节约7 644.5 t标煤,按照标煤价格900元/t计算,则每年节约688万元,以上两项合计年经济效益达700万元。按照火力发电燃烧1 t标煤向大气中排放 2.5 t CO2、7.5 kg SO2、3.7 kg NOx计算,气态悬浮焙烧炉应用节能减排技术每年可以减排CO219 111.2 t、SO257.3 t、NOx(含低温焙烧和节约煤两项)268.3 t,经济效益和社会效益显著。

6 结语

本文进行了气态悬浮焙烧炉节能环保技术应用研究,分析了氧化铝气态悬浮焙烧炉影响焙烧温度和氧化铝产品质量指标灼减的因素,研究了实施节能减排的途径,实现了焙烧炉主炉温度低于1 000 ℃,成功地应用了低温焙烧等节能减排技术,降本增效、节能减排效果显著。