氟掺杂富锂锰基层状正极材料Li1.2Mn0.54Ni0.13Co0.13O2的合成及其性能

李 林, 王 昊, 郭志豪, 彭工厂

(中国科学院 成都有机化学研究所,四川 成都 610041)

伴随着电动汽车销量的快速增长,人们对锂离子电池的能量密度、循环寿命、价格等方面的要求逐渐提高[1]。而锂离子电池目前的发展瓶颈是正极材料,其中大部分材料比容量在150~200 mAh/g之间,而富锂锰基材料拥有超过300 mAh/g的比容量,并且制备成本较低,是极具发展前景的正极材料。但目前富锂锰基材料存在循环性能差、倍率性能不佳、电压衰减严重等一系列问题,制约了其发展[2-4]。针对富锂锰基循环性能的改性,氟(F)掺杂被证明为一种有效的方式[5-8],部分F-取代O2-有效地增强材料的结构稳定性,抑制材料在充放电过程中的结构变化。Zheng课题组[9]使用溶胶凝胶法掺杂4% NH4F并测试了其容量保持率,结果表明,该材料在电流密度0.2 C下循环50次后的容量保持率为88.1%,高于未掺杂材料的72.4%,说明4%的F掺杂可以使F-均匀地分布在材料内部并获得良好的改性效果。

本文根据前人经验,针对其合成方法进行改进,采用碳酸盐共沉淀法,在前驱体制备时引入NH4F,以制备4% F掺杂的富锂锰基正极材料Li1.2Mn0.54Ni0.13Co0.13O1.92F0.08。该方法基于现有技术条件改进,步骤简单且易于操作,得到了良好的改性效果。

1 实验部分

1.1 仪器与试剂

Bruker D8 advance型XRD衍射仪;INCA Penta FET×3型EDS射线能谱仪;ZEISS Gemini 300型SEM扫描电镜;Topsizer高性能激光粒度仪;BTS 4000型电池测试柜;间歇式工业反应器。

硫酸镍、硫酸钴、硫酸锰、氟化氨(均为99%)、氨水(28.0~30.0%) 、一水合氢氧化锂(98%),上海阿拉丁生化科技有限公司;碳酸钠(98%)、N-甲基吡咯烷酮(99.5%),成都市科龙化工试剂厂;SuperP(TIMCAL公司)、PVDF(SOLEF PVDF 5130 100% 美国苏威)。

1.2 合成

氟掺杂富锂锰基层状正极材料Li1.2Mn0.54Ni0.13Co0.13O2-xFx(x=0.00、 0.08),分别命名为LMRF-0(未掺杂)与LMRF-4(物质的量之比为4%)。按照化学计量比,准确称量硫酸镍、硫酸钴、硫酸锰,配制2 mol/L的过渡金属盐溶液;配制2 mol/L的碳酸钠溶液,加入对应比例的氟化铵和适量氨水后搅拌均匀。采用间歇式工业反应器,在反应釜中加入水,通入保护气氮气1 h后密封反应釜,反应温度为55 ℃,转速为1200 r/min。反应过程中pH值维持在7.95~8.05之间,反应时间为8 h,陈化时间为6 h。陈化完成后反复洗涤抽滤前驱体5次,100 ℃真空烘干12 h,制得前驱体。将前驱体在氧气气氛下进行500 ℃预烧后,使用氢氧化锂进行配锂(n(前驱体)/n(氢氧化锂)=1.00/1.05),并于管式炉中的氧气气氛下850 ℃高温煅烧12 h,制得富锂锰基正极材料LMRF-4。采用相似过程制备未掺杂富锂锰基材料LMRF-0。

1.3 电化学测试

以LMRF-0与LMRF-4作为正极活性物质,将其与Super P和PVDF(聚偏氟乙烯)按照质量比为8 ∶1 ∶1,并加入适量N-甲基吡咯烷酮(NMP),混合搅拌均匀后制成浆料制备工作电极。在集流体铝箔上进行涂布,并将极片于110 ℃真空干燥箱中恒温干燥12 h。将干燥后的极片作为正极,金属锂片作为对电极,聚丙烯微孔膜(Celgard 2400)作为隔膜,并将1 M的LiPF6溶解在碳酸甲乙酯(DMC)-乙烯碳酸酯(EC)-碳酸甲乙酯(VDMC∶VEC∶VEMC=1 ∶1 ∶1)中作为电解液,在充满氩气的干燥手套箱中组装CR2032扣式半电池。使用NEWARE 4000型电池柜在室温下测试不同倍率下的充放电性能和长循环性能,其中充放电电压区间为2.0~4.8 V,电流密度为1 C(230 mA·g-1)。

1.4 材料表征

使用SEM扫描电镜检测样品的形态和结构,通过XRD衍射仪检查样品的晶体结构,使用粒度分析仪进行材料的粒度测试,使用FESEM测试材料颗粒元素分布,使用电化学测试测试材料电池循环放电等性能。

3 结果与讨论

3.1 LMRF-0与LMRF-4形貌分析

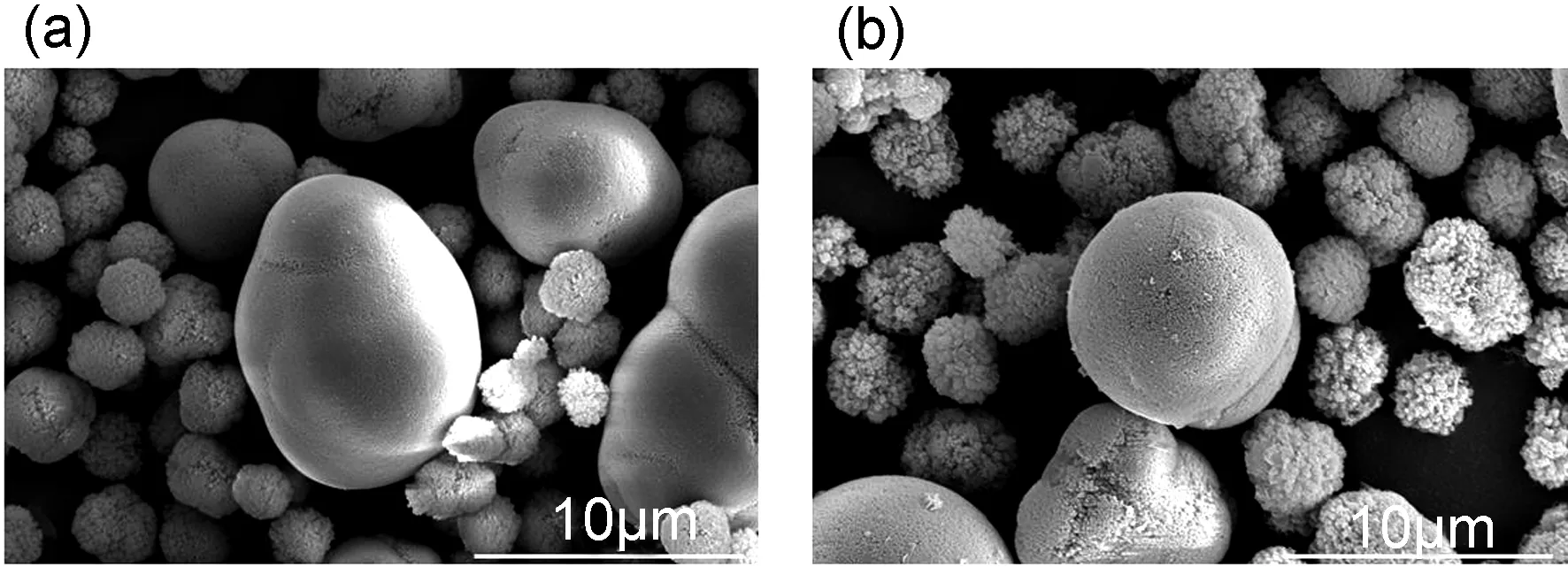

图1为LMRF-0与LMRF-4的SEM图像。由图1可以看出,两种材料前驱体均由纳米颗粒紧密堆积组成,且大颗粒粒径在10 μm左右,小颗粒粒径在3 μm左右,都具有球型形貌,表明在前驱体制备过程中掺杂F不会影响前驱体的形貌。

图1 LMRF-0(a)和LMRF-4(b)的SEM照片

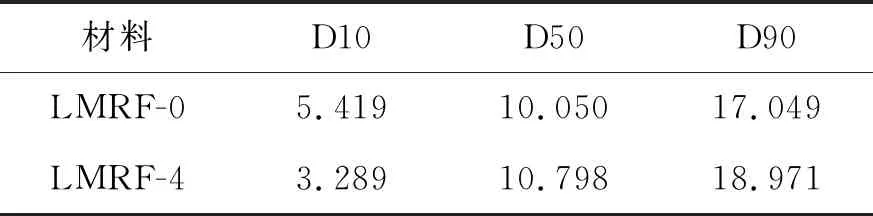

表1为两种前驱体的粒度分析数据。从表1中可以看出,LMRF-0的D50为10.050 μm,LMRF-4的D50为10.798 μm,表明两种材料的D50相近。图2为LMRF-0与LMRF-4的粒度分布图,从图2a可以看出,LMRF-0中更多的前驱体在10 μm左右正态分布,颗粒粒径较小的前驱数量较少。而从图2b可以看出,LMRF-4中更多的前驱体同样在约10 μm正态分布,但存在部分前驱体颗粒粒径较小且比例大于LMRF-0,这是由制备条件导致的。因此,结合图1可得,氟掺杂不改变前体制备过程中前驱体形貌和粒径大小。

表1 LMRF-0与LMRF-4材料的粒度分析

粒径/μm

3.2 LMRF-4的元素分布分析

为验证是否将F掺杂到材料中,对材料LMRF-4的前驱体进行了EDS mapping测试,结果如图3所示。图3(a)为LMRF-4的SEM照片,图3(b)~(f)分别为F、 Mn、 Ni、 Co和O的EDS照片。图3(b)可看出,F在前驱体上分布均匀。由表2可知,F占比6.58%,高于设计比例4%,说明F在前驱体制备过程后中与过渡金属盐形成氟化物沉淀后,在前驱体表面富集,导致局部F比例偏高。Mn ∶Ni ∶Co原子比为25.48 ∶6.00 ∶6.35,表明4%的F掺杂不会影响材料的元素组成,并对Mn、 Ni、 Co等过渡金属盐的离子和碳酸盐的沉淀过程没有影响。

图3 LMRF-4的SEM照片(a)及F(b), Mn(c), Ni(d), Co(e)和O(f)的EDS照片

表2 LMRF-4中各元素的分布图总数谱图比例

3.3 结构分析

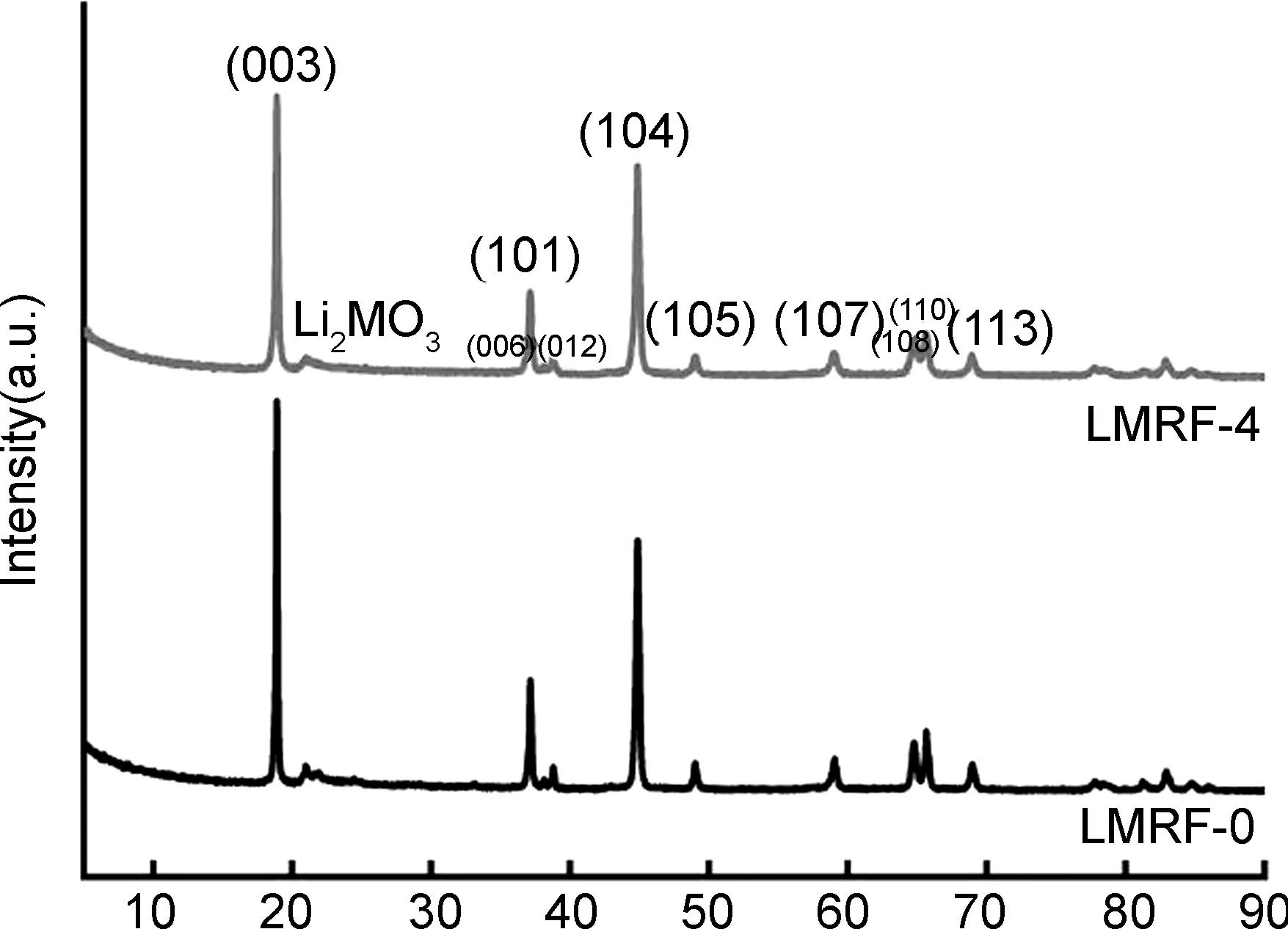

图4为LMRF-0和LMRF-4的XRD谱图。基于六角形的α-NaFeO2结构(空间群R3m)[2,4]可以索引所有强衍射峰,而在20~25°出现了强度较弱的衍射峰。据报道,这些峰通常分配给源自Li和Li单斜晶Li2MnO3(空间群C2/m)的Mn层上的Mn2+。在两种样品中,由于过渡金属相LiMO2中α-NaFeO2层状结构的氧亚晶格引起(006)/(012)和(108)/(110)峰的层状相被很好地分离,并且两种样品XRD峰位置没有显著差异[7,10-11],表明在掺杂镁氟两种元素之后,可以保留良好层状结构,并且F掺杂并不影响材料的微观结构。

2θ/(°)

3.4 电化学分析

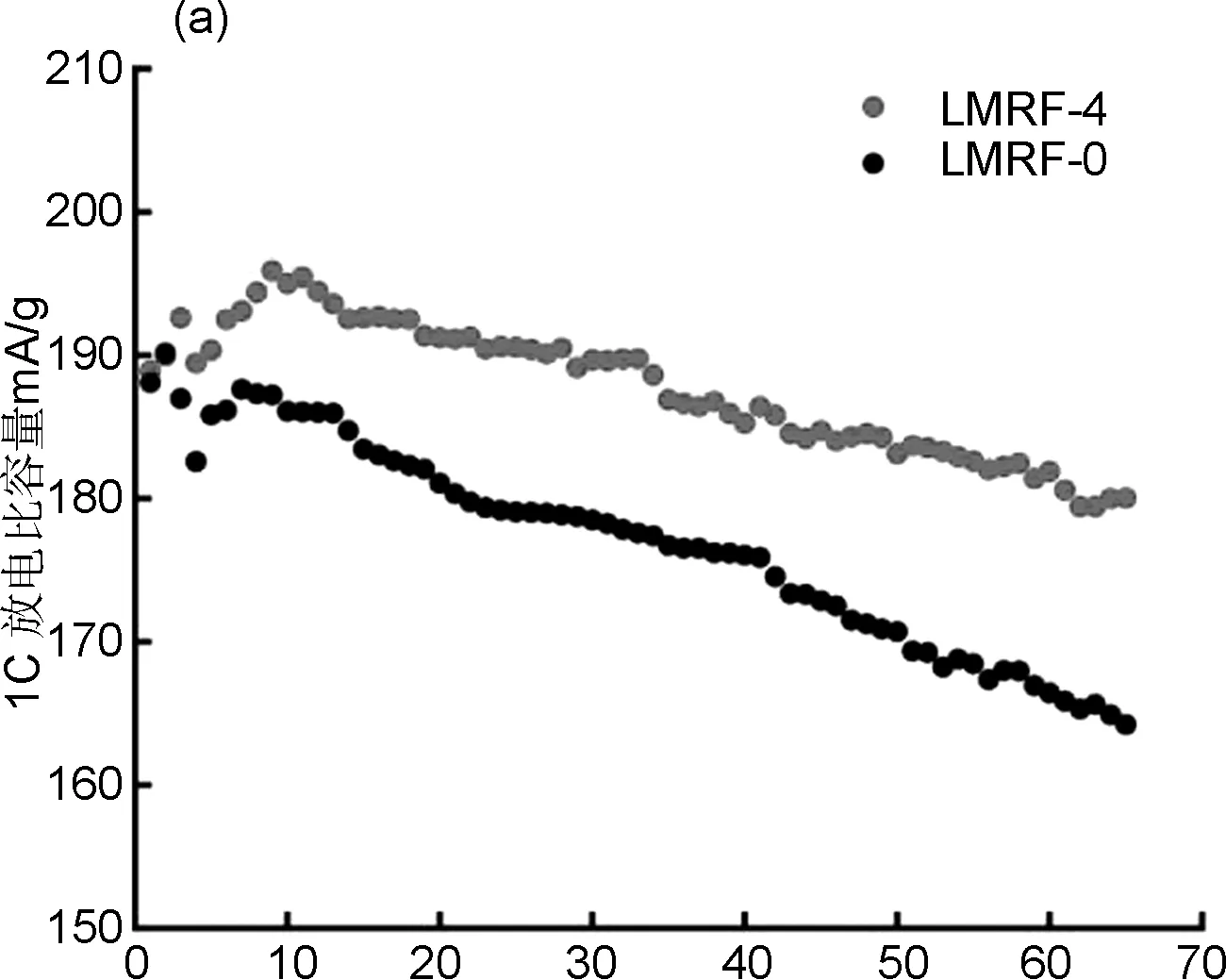

图5显示了LMRF-0与LMRF-4的电化学性能。图5a为LMRF-0和LMRF-4在电流密度为1 C(1C=230 mAh/g)下的65圈循环性能。循环65圈后,LMRF-4样品仍有179 mAh/g的放电比容量,高于LMRF-0的放电比容量164 mAh/g。在1 C下循环65圈后,LMRF-4样品的容量保持率为91.89%,高于LMRF-0的容量保持率87.5%,表明氟共掺杂会改善材料的循环性能。F-取代了部分O2-后,化学键能更强的M—F键可降低过渡金属阳离子的迁移,材料晶型更稳定,层状结构向尖晶石状结构的转变被抑制,导致离子混排程度降低[12-13]。因此,材料掺杂NH4F后表现出更好的结构稳定性,改善了材料的循环性能。

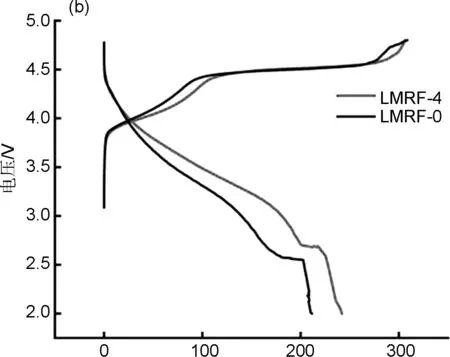

图5b为LMRF-0和LMRF-4的首圈充放电曲线,测试电压范围为2.0~4.8 V。其中,LMRF-0的首次放电容量204 mAh/g,而LMRF-4的首次放电容量为218 mAh/g。在首圈充放电过程中,充电电压首先从2.0 V提高至4.4 V,其中相应的过渡金属被氧化,随后在4.5 V形成平台,Li2MnO3组分被活化成MnO2。放电过程中MnO2成分可以提供额外的容量,这是富锂锰基材料具有高可逆容量的原因[12]。LMRF-0的首圈库仑效率为63.33%,而LMRF-4的首圈库仑效率为72.28%,掺杂后材料的首圈库伦效率也有提高。

循环圈数

比容量mAh/g

本文采用碳酸盐共沉淀-高温煅烧法,在前驱体制备过程中引入氟化铵,成功制备富锂锰基正极材料并有效改善了其循环性能。结果表明,氟协同掺杂后的富锂锰基正极材料微观形貌没有发生明显变化,并保持良好的层状结构;氟掺杂的样品,在1 C的电流密度下,循环65圈后,放电比容量为179 mAh/g,容量保持率为91.89%,高于未掺杂的样品87.5%。