不同厚度比陶瓷/金属复合装甲抗弹性能

司鹏, 白帆, 刘彦,2, 闫俊伯, 黄风雷

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.北京理工大学 重庆创新中心, 重庆 401120)

0 引言

现代战争中,陶瓷复合装甲的出现满足了防护装备的轻量化与高性能要求。弹体撞击陶瓷复合装甲过程中,主要存在界面击溃、弹体侵入靶体等耗能阶段。界面击溃时间通常维持在前几十微秒,此过程导致弹体动能损失,降低其后续的侵彻能力;弹体侵入阶段,陶瓷的侵蚀作用及装甲背板的变形耗能又进一步削弱了弹体的侵彻能力。复合装甲结构对两个阶段的耗能过程能够产生重要影响,合理的结构设计可显著提升复合装甲的抗侵彻能力,因此,开展不同结构陶瓷复合装甲弹道规律研究,对提高复合装甲抗弹性能具有重要意义。

国内外相关学者已开展了陶瓷装甲的界面击溃效应研究,并取得了一定的研究成果。Benher等的研究表明碳化硅陶瓷在无侧向约束时可以出现界面击溃现象。Lundberg等开展了一系列关于长杆弹撞击装甲陶瓷的界面击溃效应研究工作,详细阐述了界面击溃的发生机制。由于界面击溃效应难以直接通过实验研究进行观测,学者们通常通过数值模拟的方法研究陶瓷装甲的界面击溃效应。Tan等、谈梦婷等通过数值模拟研究得到结构效应对界面击溃转变速度的影响,发现对陶瓷面板施加约束可以提高界面击溃/侵彻的转变速度。He等建立长杆弹侵彻陶瓷复合装甲的数值模型,分析了建模算法、材料参数等对模型可靠性的影响,研究表明光滑粒子流体动力学(SPH)算法不适用于陶瓷材料的建模。研究者们通常采用拉格朗日算法对陶瓷材料进行建模,但拉格朗日单元的失效删除会导致陶瓷材料的质量不守恒,影响了计算结果的准确性。由于侵彻过程中形成陶瓷破碎块会造成弹体侵蚀,削弱弹体的侵彻能力,采用拉格朗日算法无法描述陶瓷碎块侵蚀弹体的物理过程,有必要采用更加合理有效的算法,研究陶瓷装甲结构对界面击溃效应的影响规律。

在弹体侵彻过程中,除了界面击溃效应外,陶瓷面板对弹体的侵蚀作用以及金属背板塑性变形的吸能效应也会影响复合装甲的防护效能。Zhang等指出:装甲结构约束形式对陶瓷的强度有显著影响。李金柱等认为,陶瓷厚度越大,复合靶抗侵彻能力越强。侯海量等指出,当陶瓷材料厚度增加时,弹体在冲击过程中侵蚀的程度也有所增大,并且背板的失效破坏模式也发生了变化,从剪切冲塞失效逐渐转变为花瓣形失效。陶瓷装甲的厚度比会影响陶瓷材料的压力分布,进而改变陶瓷材料的强度,影响复合装甲的界面击溃效应与防护效能。多数学者关注单一材料厚度的影响,然而关于陶瓷与金属背板的厚度比对复合装甲防护性能的影响规律尚不清晰,因此有必要综合考虑界面击溃效应与防护效能,研究厚度比对陶瓷复合装甲抗弹性能的影响。

为研究陶瓷/金属双层复合结构的厚度比对抗侵彻性能的影响,本文通过开展弹体不同速度下的弹道实验,获得弹体在不同速度下的剩余侵彻深度,并以此开展数值模拟研究和模型参数校验。通过数值模拟,系统深入地研究不同厚度比陶瓷/金属复合装甲的抗弹性能、抗弹机理与规律,以期为陶瓷/金属复合装甲的防护设计提供基础数据支撑。

1 陶瓷/金属复合结构弹道实验

1.1 材料与实验工况

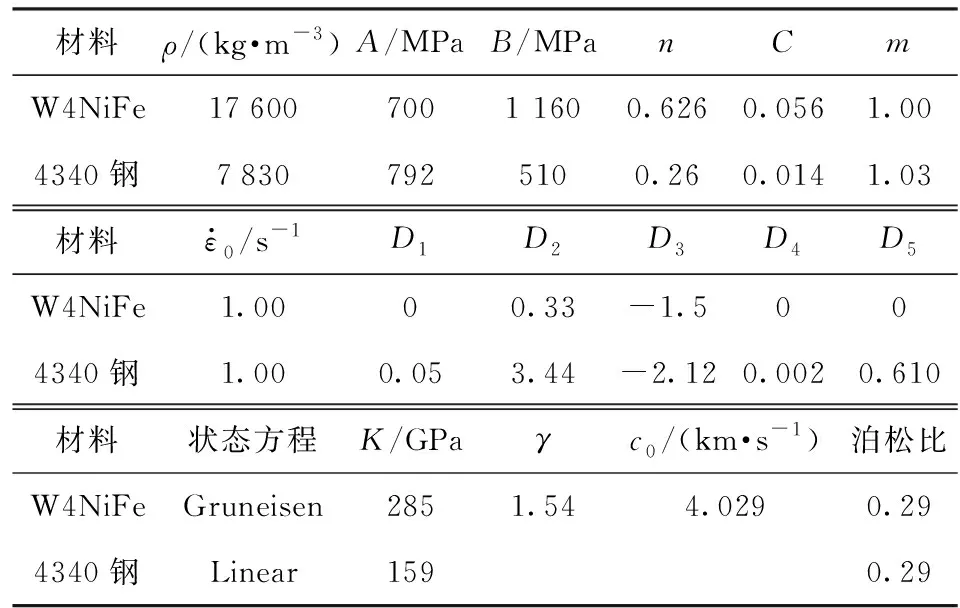

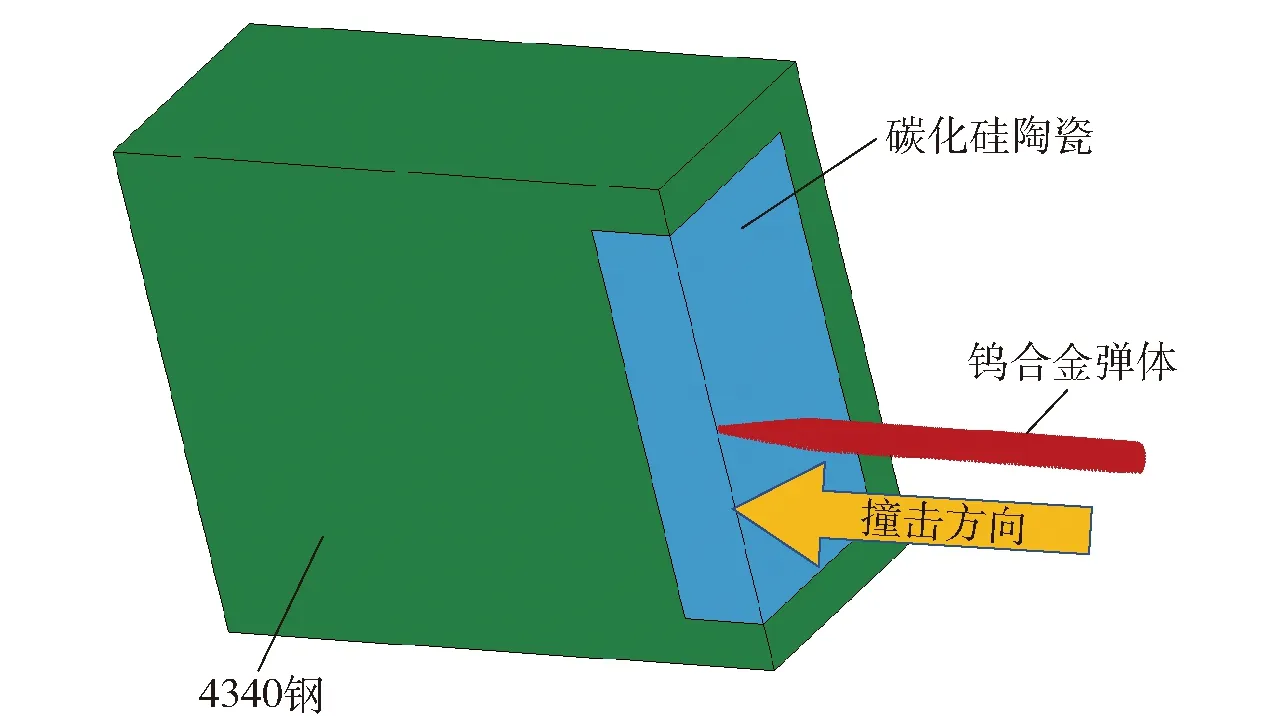

实验采用的复合装甲靶板由陶瓷以及金属背板组成,横向尺寸为150 mm×150 mm。陶瓷面板由9块尺寸相同的碳化硅陶瓷子块所组成,每个陶瓷子块的横向尺寸为50 mm×50 mm,厚度为5 mm,排布方式如图1(a)所示。金属背板采用厚度为 4.5 mm 的4340钢,横向尺寸为150 mm×150 mm。两种材料复合以后结构示意如图1(b)所示。钨合金弹体为圆柱形结构,直径为8 mm,长度为30 mm。见证靶采用铝合金材料。复合装甲靶板、弹体以及见证靶材料参数如表1所示。

图1 实验靶板Fig.1 Target plate

表1 材料参数Table 1 Material properties

实验场地布置与实验方法如图2所示,测试系统由高速摄影系统及速度测试装置组成,记录剩余侵彻深度。采用12.7 mm弹道枪对弹体进行加载,通过调整装药质量实现弹体的不同初速度,弹道轨迹垂直于测试靶和见证靶所在平面,并且通过靶面中心点。当弹体穿过测速靶后,通道计时仪记录通断信号时间差,用于计算弹体侵彻速度,同时启动同步触发器,高速摄影系统开始记录弹体飞行与着靶姿态等信息。测试靶与见证靶之间留有一定距离,保证弹体完全穿透测试靶以后再侵入见证靶,实验后测量弹体侵入见证靶的剩余侵彻深度,如图2(b)所示。

图2 弹靶实验场地示意图与实验方法Fig.2 Ballistic test setup and experimental method

1.2 实验结果

开展3发不同速度下的弹体侵彻装甲靶板实验,选取典型侵彻过程进行展示。图3展示了弹体以726 m/s的初速度撞击复合结构靶板的过程。弹靶接触过程中,高速摄影记录到了闪光现象,1.1 ms后陶瓷粉末以一定角度反向运动,这种反向运动由靶板中心扩展至靶板边缘;越靠近边缘,陶瓷碎块逐渐变大。剩余2发实验的弹靶作用过程均发生类似现象,说明该实验的有效性。

图3 弹丸以726 m/s初速度侵彻复合靶板高速摄影照片Fig.3 High-speed camera images of the projectile penetrating the composite target at 726 m/s

图4给出了陶瓷复合靶板实验后的宏观形貌。由图4可见,实验后,陶瓷面板碎裂,金属背板形成穿孔,穿孔局部隆起;弹体沿中间形成断裂。弹体初速及见证靶的剩余侵彻深度结果如表2所示。由表2可以看出,弹体侵彻陶瓷复合装甲结构过程中,出现了陶瓷材料破碎、背板隆起等现象,反映了弹体与靶板的材料宏观特性,得到的装甲形貌及剩余侵深等结果可用来验证后续模拟的材料参数及数值算法。

图4 实验前后弹靶形貌Fig.4 Morphology of the target before and after the test

表2 弹丸侵彻靶板实验结果Table 2 Ballistic test results

2 陶瓷/金属复合装甲数值模型

选取合理的模型参数,提出数值建模的有限元- 光滑粒子流体动力学(FEM-SPH)算法,模拟弹体侵彻陶瓷复合靶过程。利用本文实验结果,验证模型参数、网格尺寸的适用性。结合文献[10-11]中的实验结果,补充验证界面击溃特性,在此基础上利用已有实验中的侵彻深度数据验证数值模型的计算偏差。

2.1 材料模型与参数

Johnson-Cook本构模型能有效地反映金属材料在承受大应变、高应变率加载条件下的动态力学行为,如(1)式所示,因此在高速碰撞和炸药爆轰引起的强烈冲击载荷问题中较为广泛地应用了此模型。Johnson-Cook模型中材料的等效应力表达式为

(1)

表3 钨合金弹体以及4340钢背板主要 材料参数[26-27]Table 3 Main parameters of tungsten alloy projectile and 4340 steel witness plate[26-27]

Johnson-Holmquist Ⅰ和Johnson-Holmquist Ⅱ本构模型通常用来模拟陶瓷和玻璃等脆性材料在冲击和侵彻下的力学行为,如(2)式~(4)式所示。其中Johnson-Holmquist Ⅰ本构关系使用了分段线性函数状态方程,能够准确反映陶瓷材料在冲击条件下损伤积累和材料强度之间的关系。本文碳化硅选择Johnson-Holmquist Ⅰ本构模型,其等效应力表达式为

(2)

(3)

(4)

表4 碳化硅陶瓷材料参数[29]Table 4 Parameters of SiC ceramic[29]

2.2 数值算法及网格敏感性分析

采用1/4模型对本文实验进行数值计算,结果如图5所示。由图5可见,SPH算法能避免大变形时网格扭曲对计算结果的影响,适合求解高速碰撞等动态高应变率的力学问题。因此在研究界面击溃效应时,弹体采用SPH算法进行建模。采用SPH算法建模的陶瓷无法使弹体产生界面击溃现象,拉格朗日算法会导致陶瓷单元的畸变以及删除单元后的不守恒。因此采用仿真软件LS-DYNA关键字*DEFINE_ADAPTIVE_SOLID_TO_SPH,将失效陶瓷单元转化为SPH粒子,在数值模型中实现界面击溃,同时避免删除单元带来的质量不守恒的问题,其参数设置=1、=1时,能够保持计算精度并且避免粒子所带来的穿透问题。

图5 双层复合装甲数值计算模型Fig.5 Numerical model of bi-layer composite armor

为选取合适网格尺寸,进行网格尺寸敏感性分析。采用实验中所获得的侵彻深度作为衡量数值模拟计算偏差的依据。网格尺寸与粒子尺寸之比为2时能够呈现界面击溃现象。计算平台依托于位于北京的超算中心,采用64个CPU核心进行并行计算。分析结果如图6所示,当网格尺寸小于1 mm时,计算结果趋于收敛,当网格尺寸为0.5 mm时,计算时间将大幅度增加,根据网格尺寸敏感性分析结果,将本文数值模型中有限元网格尺寸选定为0.8 mm,粒子网格尺寸选定为0.4 mm。

图6 网格尺寸对计算时长和收敛性的影响Fig.6 Effect of mesh size on calculation time and convergence

以实验2为例,图7(a)与图7(b)展示了对应网格尺寸下的穿孔与侵彻深度形貌对比,数值模拟结果与实验结果在穿孔形貌方面吻合较好。图7(c)给出了不同速度下实验侵彻深度与数值模拟侵彻深度的对比。不同速度下的偏差均小于10%,表明该模型与参数可用于进一步探索不同结构复合靶板的界面击溃特性以及防护效能。

图7 实验与数值模拟结果对比Fig.7 Comparison of experimental and numerical simulation results

2.3 FEM-SPH数值模型校验

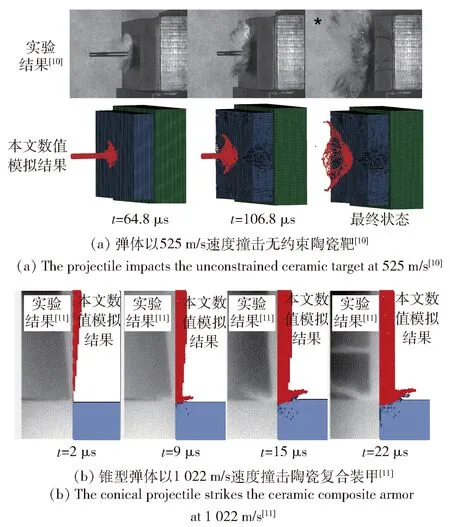

Behner等、Lundberg等关于陶瓷靶的界面击溃现象进行了大量的实验研究。采用本文提出的方法及模型参数对该实验进行了数值仿真,图8为数值模拟与实验中界面击溃现象的对比图。图8(a)为钨合金弹体以525 m/s速度撞击无侧向约束的陶瓷靶,弹体长为90 mm,陶瓷横向尺寸为100 mm×100 mm,陶瓷厚度为25 mm,在界面击溃过程中,陶瓷边缘产生裂纹,弹体出现径向流动和飞溅现象,界面击溃现象与实验结果吻合较好。如图8(b)所示,长为80 mm的锥型钨合金弹体侵彻直径为40 mm厚的封装碳化硅陶瓷,陶瓷表面在此过程中出现一定程度的损伤,出现界面击溃效应,表明数值模型侵彻过程与实验结果吻合较好,本文数值模型能够用于界面击溃效应研究。

图8 界面击溃效应实验与数值模拟对比Fig.8 Comparison between results of the interface defeat experiment and numerical simulation

为进一步分析本文数值模型的有效性,根据Gour等的实验补充验证数值模型的计算偏差。陶瓷材料为SiC-F,其横向尺寸为100 mm×100 mm,厚度为20 mm,背板材料选用4340钢。陶瓷块体嵌入4340钢的半无限厚约束中,4340钢的横向尺寸为120 mm×120 mm。依据实验所建立的尺寸如图9所示。

图9 有限元模型示意图Fig.9 Schematic diagram of the FEM model

4340钢底部采用固定约束,弹体速度分别为1 212 m/s以及1 264 m/s,实验所得侵彻深度分别为49.1 mm及51.0 mm,计算所得侵彻深度分别为52.0 mm及52.5 mm。形貌对比如图10(a)与图10(b)所示,实验与数值模型相对偏差分别为6%、3%。数值模型得出的破坏形貌、计算侵彻深度与实验结果吻合较好。

图10 实验(左)[8]与数值模拟(右)侵彻深度对比Fig.10 Comparison of DOP data between experimental (left)[8] and FEM results (right)

综上所述,当弹体采用SPH算法、陶瓷采用拉格朗日失效转SPH算法、网格尺寸0.8 mm、网格与粒子之比为2∶1时,能够较好地还原界面击溃以及侵彻过程中的弹靶形貌变化,所得计算侵彻深度偏差较小,后续可依据此模型开展进一步的数值模拟研究。

3 厚度比对界面驻留/击溃效应的影响

3.1 不同厚度比陶瓷复合装甲设计

陶瓷/金属复合装甲的金属背板横截面尺寸为125 mm×125 mm,陶瓷面板的横截面尺寸为100 mm×100 mm,陶瓷嵌入金属背板正中心,保持陶瓷板表面与4340钢边框高度保持一致,复合装甲总厚度为30 mm,设计3种厚度比1∶1、2∶1、5∶1,各结构侧面示意图如表5所示。弹体、陶瓷面板以及金属背板的材料模型以及材料参数见表3及表4。弹体直径为8.3 mm,弹身长度为90.8 mm,弹体头部长度为24.2 mm,头部锥度角为8°。

表5 结构设计尺寸与示意图

Table 5 Dimensions and schematic diagram of the structural design

3.2 厚度比对陶瓷损伤发展的影响

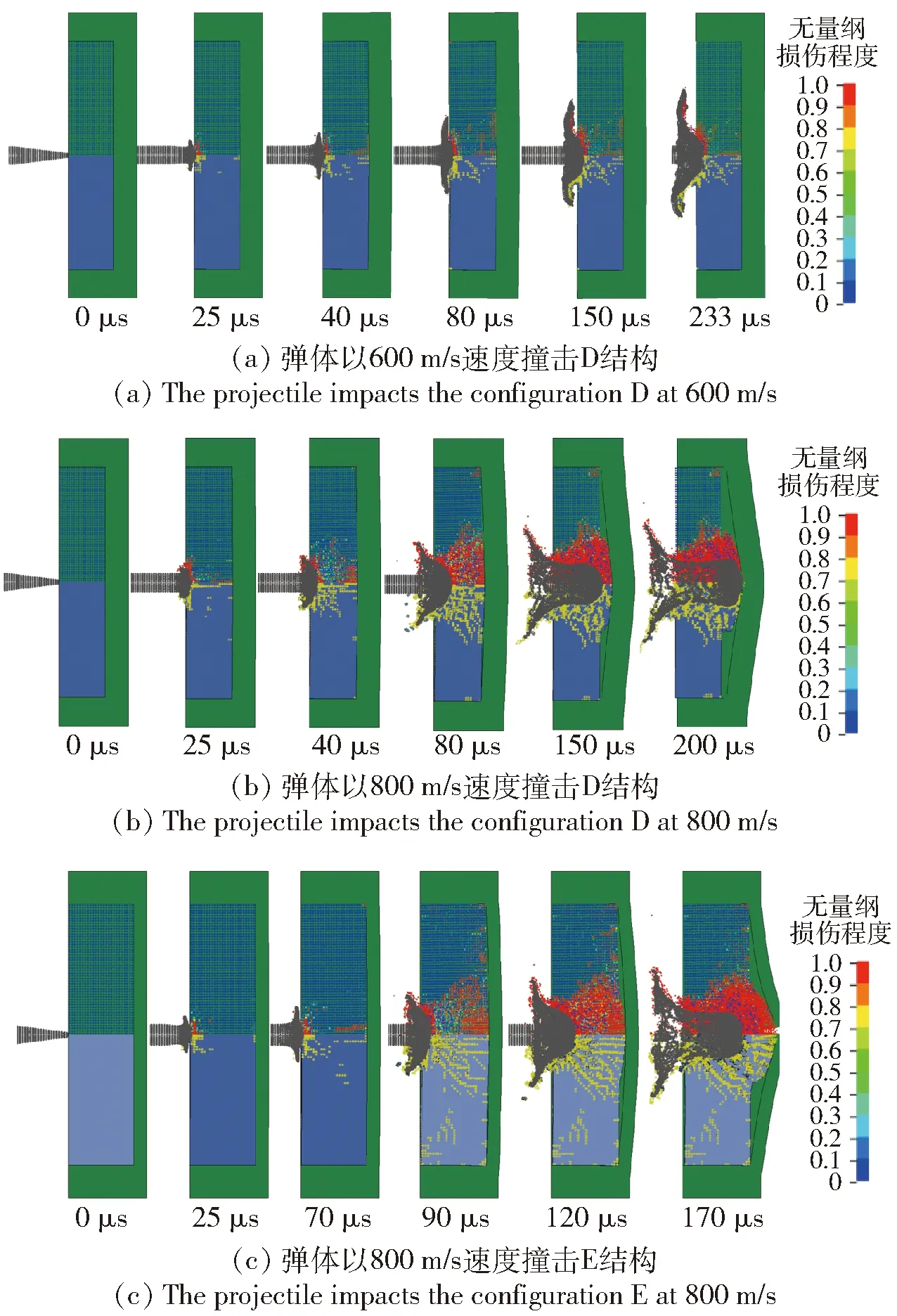

采用第2节模型参数及数值方法,研究厚度比对界面驻留期间内陶瓷的损伤发展以及能量耗散规律。图11(a)展示了D结构在弹体撞击速度为 600 m/s 下的损伤云图以及弹靶失效过程。由图11(a)可见:在前40 μs时,陶瓷损伤仅发生在弹靶接触表面,出现界面击溃效应;80 μs时陶瓷背部产生了轻微的拉伸损伤,弹体开始进入侵彻阶段;此后直至整个侵彻过程结束,弹体未能完全穿透D组复合结构中的陶瓷面板,陶瓷面板对钨合金弹体完全侵蚀,4340钢背板无明显变形。

图11 D和E结构在不同弹体速度下损伤演化云图和侵彻过程对比Fig.11 Comparison of damage evolution and penetration processes between structure D and E at different projectile velocities

图11(b)展示了弹体以800 m/s的初始速度撞击D结构时的损伤云图与弹靶失效过程。由图11(b)可见:弹体由界面驻留转向侵彻的过程中,伴随着陶瓷表面压缩区与背部拉伸区域的损伤汇合。首先在弹靶接触表面产生界面击溃现象,陶瓷面板的压缩损伤区与背部损伤区在40 μs时逐渐汇合,此时弹体由击溃向侵彻转变。

图11(c)展示了弹体以800 m/s的速度撞击E结构的侵彻过程和损伤演化,此过程中形成的陶瓷背部的损伤区域范围较大,且金属背板不能为陶瓷面板提供足够支撑,使陶瓷面板的背部损伤区向前扩展,90 μs时刻对应弹靶接触区的压缩损伤区域汇合,此时弹体已由界面驻留转向侵彻阶段。170 μs时,金属背板开裂失效。

3.3 厚度比对界面驻留时间的影响

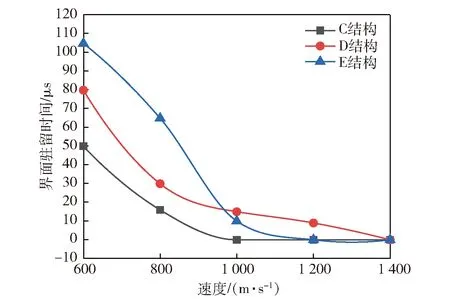

图12给出了不同复合结构中界面击溃时间随弹体撞击速度的变化规律。由图12可见:当弹体撞击速度为600 m/s时,随着陶瓷厚度比从1∶1增加至5∶1,界面击溃时间从50 μs延长至105 μs;当弹体撞击速度增加至1 000 m/s时,3种结构的界面驻留时间均有所减小,其中C结构的界面驻留时间从50 μs减小至0 μs;弹体撞击初速度继续增加至1 200 m/s时,C与E结构界面击溃时间降为0 μs,仅剩D结构能维持一定的界面击溃时间。以上数值模拟结果表明:随着侵彻速度的增大,界面驻留时间总体呈减小趋势,且随着速度的增大,厚度比对驻留时间的影响减弱;当撞击速度小于 1 000 m/s 时,随着陶瓷厚度比的增加,界面击溃持续时间会显著增加。

图12 撞击速度对界面击溃时间的影响Fig.12 Influence of different impact velocities on the time for interface defeat

图13给出了弹体撞击速度为1 200 m/s时,不同结构中陶瓷材料的内部压力时程曲线。图13中,2个压力测点位置分别为距撞击位置2 mm的靶内点以及陶瓷与背板接触面的中心点。图13(a)中,C结构中点压力峰值在10 μs以后开始下降,D和E结构中峰值压力均维持至15 μs。该结果表明,随着陶瓷厚度比的增加,3种结构中撞击处压力峰值以及峰值持续时间均有所提高,陶瓷对弹体阻力增大。图13(b)中,D结构陶瓷与金属背板接触位置点处的压力峰值较高、持续时间较长,表明背板对陶瓷的支撑性能较好。当陶瓷厚度占比增加时,点压力峰值单调增加,点压力峰值先增加后减小。结合图12所展示的界面击溃持续时间与撞击速度的关系,当弹体速度为1 200 m/s时,D结构能够维持一定的界面驻留时间,表明界面击溃效应同时依赖于与两点的压力峰值。

图13 弹体速度为1 200 m/s时不同结构中陶瓷的内部压力时程曲线Fig.13 Pressure time curves of ceramics in different structures at 1 200 m/s

图14给出了D结构在不同弹体冲击速度下弹体剩余速度和侵蚀长度时程曲线。由图14可见:当弹体速度为600 m/s时,侵蚀长度随时间增加而近似线性增加,弹体侵蚀长度超过100 mm;当弹体撞击速度增加至800 m/s时,弹体的速度、侵蚀长度随时间变化规律相似,此时背板的塑性变形吸能使得剩余弹体停留在复合结构内部,陶瓷面板损伤严重。弹体侵彻过程数值模拟结果表明:合理的结构设计可以提高界面击溃/侵彻转变速度,使复合结构具有一定的抗多重打击能力。

图14 不同弹体撞击速度下D结构弹体速度与侵蚀长度时程曲线Fig.14 Time-history curves of projectile impact velocity and erosion length of structure D under different impact velocities

4 厚度比对复合装甲防护效能的影响

4.1 厚度比对吸能效率和弹道极限速度的影响

图15给出了D结构在不同弹体速度撞击下的归一化耗能时程曲线。侵彻初始阶段,归一化耗能速率随着弹体速度的增加而提高。当弹体速度增加时,弹体速度越高,弹靶接触面的压力越大,从而使弹体所受到的阻力增大,于是初始阶段弹体吸能效率会随着速度的增加而略有增加,但整体耗能速率整差异不大。

图15 D结构在弹体不同冲击速度下归一化吸能时程图Fig.15 Normalized energy absorption time-history curves of structure D under different impact velocities

图16展示了弹体在不同阶段、不同结构下的耗能情况,其中、、分别为弹体在界面击溃阶段动能损失、侵彻阶段动能损失以及弹体剩余动能,靶板编号中1~4分别代表弹体速度600 m/s、800 m/s、1 000 m/s、1 200 m/s。结合图12可以发现,当弹体速度小于800 m/s时,界面驻留时间随着厚度比的增加而增加,此阶段的弹体动能损失也随之增加。

图16 弹体侵彻过程中靶板各阶段耗能图Fig.16 Energy absorption at each stage during penetration

为探究陶瓷面板与金属背板的厚度比对复合装甲弹道极限速度的影响,给出弹道极限速度随材料厚度的变化规律如图17所示。由图17可见:固定金属背板厚度为10 mm时,陶瓷厚度从20 mm增加至36 mm时,弹道极限速度从850 m/s提高到 1 120 m/s,弹道极限速度提高了31.76%,每毫米陶瓷使弹道极限速度增加16.88 m/s;当固定陶瓷厚度为20 mm,背板厚度从10 mm增加至20.62 mm时,弹道极限速度提高了22.36%,每毫米金属背板提高弹道极限速度17.90 m/s;若保持总厚度不变,将厚度比从5∶25改变为20∶10,可使弹道极限速度从680 m/s增加至870 m/s,弹道极限速度增幅高达28%。

图17 陶瓷和背板厚度对弹道极限速度的影响Fig.17 Effects of ceramic and backplane thickness on ballistic limit velocity

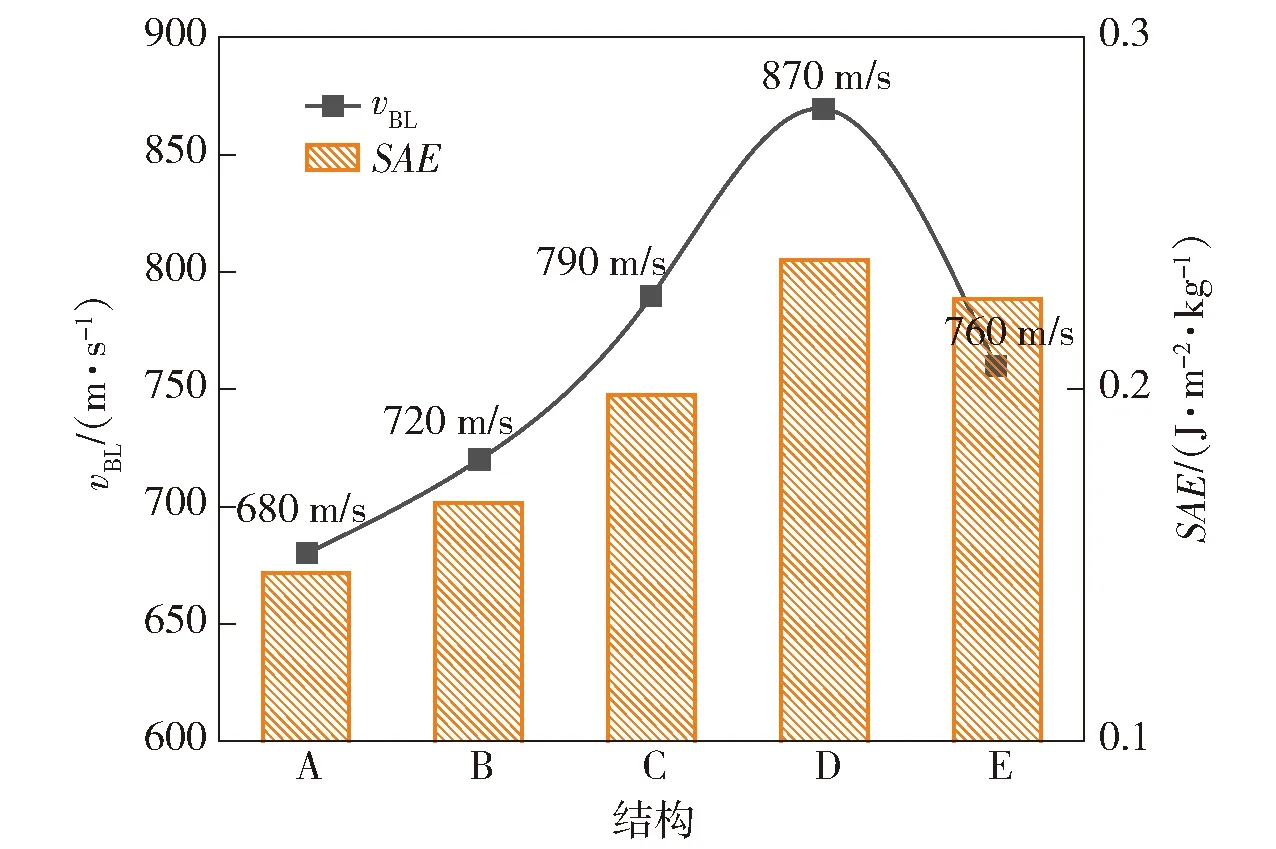

通过数值模拟获取不同厚度比的陶瓷复合装甲复合结构弹道极限速度,计算得到各复合结构的极限比吸能。(5)式给出了同等质量下弹道极限比吸能的计算公式,计算结果如图18所示,其中A和B结构示意图如表6所示。

表6 A与B结构设计尺寸与示意图Table 6 Size and schematic diagram of structure A and B

图18 各复合结构弹道极限速度和极限比吸能对比Fig.18 Ballistic limit velocity and specific energy absorption of each structure

(5)

(6)

式中:代表复合结构的面密度;为结构的弹道极限吸能;为弹体质量;为弹道极限速度。

通过图18可知,弹道极限速度随厚度比的增加先增大后减小,当陶瓷与金属背板厚度比为2∶1时,复合结构弹道极限速度为870 m/s,达到最高的弹道极限速度值。极限比吸能与弹道极限速度有相同的变化趋势。上述模拟计算表明,本文工况条件下,当陶瓷与背板的厚度比为2∶1时,复合结构具有更高的弹道极限速度与极限比吸能。

4.2 厚度比对背板支撑性能的影响

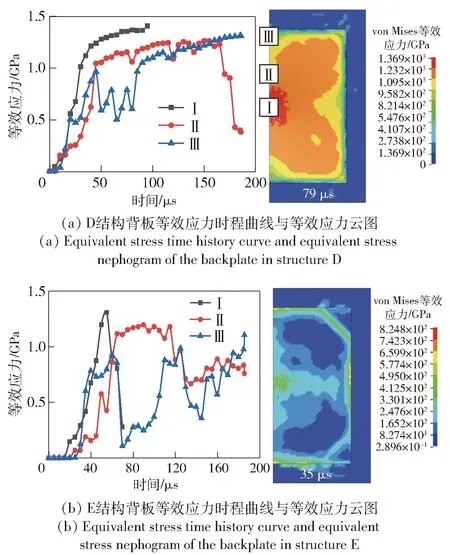

图19为D和E结构中特征数据点的等效应力时程曲线,以及典型时刻的等效应力云图。在金属背板内表面,以模型中心点为起点,沿中轴线间隔25 mm的3点作为数据提取点,依次为Ⅰ、Ⅱ、Ⅲ,如图19(a)所示。

图19 弹体速度1 000 m/s冲击D和E结构时背板等效应力时程曲线与云图Fig.19 Equivalent stress time-history curve and nephogram on backplates of structure D and E with a projectile velocity of 1 000 m/s

通过图19(a)可发现:D结构中的3点等效应力时程曲线差异不大,Ⅲ点对应单元最早失效,其压力数据截止于100 μs时刻;在侵彻阶段初期,3个特征点的等效应力随时间的增加而逐渐增加,其等效应力峰值差异不大,位于边缘处Ⅲ点的等效应力略有波动,但整体均维持了较高的等效应力值。结合79 μs典型时刻的应力云图可以看出,背板整体的受力状态较为均匀,D结构背板材料能够有效地为陶瓷面板提供支撑,结构设计较为合理。图19(b)展示了E结构背板等效应力时程曲线与等效应力云图,从中可见3个取样点的等效应力差异波动过大,背板的厚度不足以支撑陶瓷面板。结合效应力云图,观察到结构设计中出现了应力集中现象,导致背板无法为陶瓷提供有效的支撑,降低了复合结构的整体防护能力。

5 结论

本文通过开展不同厚度比陶瓷/金属复合结构抗弹性能实验及数值模拟研究,采用考虑失效转换的数值建模方法,较好地复现了相关实验过程,考察了弹体击溃与侵入阶段的能量损失规律,提出了靶板厚度为30 mm条件下的一种最优陶瓷/金属复合结构。得出主要结论如下:

1)设计了陶瓷/金属双层复合结构抗侵彻弹道实验,获得穿孔形貌与剩余侵彻深度,以此验证了数值模拟中材料模型与参数的适用性。提出了含有失效转化方法的FEM-SPH耦合数值模型,计算结果与实验吻合较好。

2)数值模拟研究了弹体侵彻陶瓷/金属复合结构靶的界面击溃现象,利用数值模拟方法能够较好地还原界面击溃以及侵彻过程中的弹靶形貌变化,剩余侵彻深度偏差小于6%。

3)对于总厚度为30 mm的双层陶瓷复合装甲,当弹体速度小于1 000 m/s,陶瓷厚度比从1∶1增加至5∶1时,复合装甲的界面击溃驻留时间能够提高1倍以上。

4)对于总厚度为30 mm的双层陶瓷复合装甲,当陶瓷与金属背板厚度比为2∶1时,复合装甲具有最高的弹道极限速度和极限比吸能。