除湿机内置水泵自动测试工艺系统开发

刘嘉,朱瑾

(1. 珠海格力电器股份有限公司,珠海,519070;2. 珠海格力电器股份有限公司,珠海,519070)

随着用户的要求越来越高和除湿机功能越来越完善,除湿机内置水泵机型越来越多,带水泵除湿机将逐步成为除湿机主流。而对内置水泵的除湿机,对水泵功能及水箱密封性进检测尤为重要。目前我公司生产线所使用的除湿机水泵测试工装为简易工装,水泵测试内容及方式见图1,整个测试过程完全由人工进行操作、控制,检验效率十分低下,是目前内置水泵除湿机生产线的主要瓶颈;而且水泵功能测试(扬程检验)、水箱密封性(是否漏水检验)完全依靠人工判断,检验效果无法保证,存在质量不可控风险。

图1 除湿机水泵测试内容示意图

目前的检验简易工装存在以下缺点:1. 扬程一致性差;2. 漏水检测一致性差;3. 检测结果主观判断;4. 检测结果无可追溯性;5. 检测效率低;6. 员工劳动强度强大。为解决上述问题,杜绝测试问题隐患,急需开发水泵自动测试工装,实现测试过程自动加水、自动测试、自动判断检验结果、自动抽水等功能。操作人员只需要将被测对象放到测试工装上、测试完成取下即可,其他环节完全由工装自动完成,测试结果数字化显示,实现异常声光报警输出,改变需要人工判定测试结果是否合格的落后方式;整个测试工装设计为环形自动线,实现循环工作,解决操作人员大幅走动问题,提高测试效率。

除湿机水泵测试检验过程见图2,为杜绝人为判断的误差,提高检验可靠性,保证测试一致性,实现测试自动化、结果可追溯,提升检验效率,将从以下5个方面着手设计研究开发:

图2 除湿机水泵测试检验过程流程图

1)主体结构环线流动式;

2)扬程采用数字化显示;

3)接头漏水采用设备检验;

4)自动化与信息化结合;

5)兼容多款除湿机测试。

本文将结合现有内置水泵除湿机机型类型及水泵检测内容,从上述5个方面着手研究开发,设计开发水泵自动测试工装,满足测试自动化,测试结果数据化、可追溯,实现测试流程智能化,保证测试结果一致性及可靠性。

1 主体结构的设计

原始检测工装为常规设计,工装为8工位固定摆放,但员工频繁走动,每天走动5万步以上,水电不分离,存在用电安全隐患,如图3。此外,此主体结构设计不便于测试操作的连续性。为保证自动测试连续性,利用TRIZ创新分析,采用分割、曲面化、组合、事先防范四大发明原理[1],开发环形线体,员工固定位置操作即可,消除八大浪费之首:动作浪费,实现水电分离,保障员工安全。

图3 水泵测试工装原始操作方式示意图

设计全新主体结构方案,使用小型环线台车式构建工装主体结构[2],采用带动力环形结构,能够同时容纳10个水箱进行测试,环线台车使水箱水泵测试不间断循环测试,满足生产线测试需求,示意图如图4。采用环线台车式替代固定式测试台位,有效的提高自动化程度,并基于此测试台位减少员工操作的走动,以环状流动式进行水箱的上线自动测试。环线台车式采用220 V交流电压,并于每个台车位置设计测试主机,能够对每个车位的测试进行一个信息化、智能化的处理。

图4 水泵测试工装环形线体示意图

2 扬程检测功能的设计

扬程:单位重量液体流经泵后获得的有效能量,是泵的重要工作能参数[3]。水泵扬程是水泵的常规性能检测,是判定水泵性能的重要指标。现在的检测方式是通过将水管拉到高处方式检测,通过水管内水走的高度进行人工判断水泵的功能输出是否合格,该方式存在检测一致性差的缺点,如图5所示。

图5 改善前扬程测试

针对扬程检测这一功能,拟通过水泵的输出压力与标准值比较,得出水泵的功能能力是否达标。通过研究扬程测试的根本原理进行检测功能的设计,其根本检查内容为:水泵输出的压力值。通过使用压力传感器配合数码输出,将扬程高度转化为水压压力值显示,实时显示水压的大小,将扬程控制变量从水管内水走的高度进行数字化,实现精准检测;并通过程序设置,将扬程功能输出的水压压力进行标准值设定,当不满足标准值设定时进行自动报警,实现自动检测的目的,如图6。

图6 改善后扬程测试

下面为扬程高度与水泵输出压力值换算过程,根据扬程计算公式[4]:

式中:H为扬程m;p1,p2为泵进出口处液体的压力,Pa;c1,c2——液体在泵进出口处的流速,m•s-1;z1,z2——进出口高度,m;ρ—— 液体密度,kg•m-3; g——重力加速度,m•s-2。

根据上述计算公式,结合物理知识,水柱高度与压强换算关系,扬程与压强机理换算公式P=ρgh算出,水泵3m扬程转换为压强理论值数据为0.3 kg•f•cm-2。采用合格水泵进行测试验证理论值是否准确,测量数据如下表1所示,从而判断得出3 m扬程转换为压强数据为0.3 kg•f•cm-2

表1 压力表扬程检测试验结果(单位:MPa)

3 漏水检测功能的设计

水箱与水泵接头连接处检漏(后面简称检漏,是检测水泵与接水盘连接处的密封性,以不漏水为合格),主要与产品的结构有关,连接处是靠O形圈密封,如果发生渗漏,用户的体验将大打折扣。结构实物图见图7、图8。

图7 接水盘处接头实物图

图8 水箱处接头实物图

漏水检测是针对水箱整体密封性的检测,通过加水到水箱内进行一段时间静置后,人工目视进行水箱全局的检测及水箱水泵接头处通过将裸手放在接头位置下方感触是否滴水来判断的检查,查看是否有漏水,该方式的局限性在于检测速度慢、存在漏检的可能性。

为提高漏水检测功能准确性和可靠性,采用以下两个方案验证:

方案一:采用气密检测

两个接头中间有安装两个密封圈,因客户会清洗水箱,涉及拆装,所有过盈量较小,过盈量为10 %-20 %;用气密性检测判断会漏气,但实际产品是合格的,不会漏水,所以无法用气密检测。同行业无此类检测方法,无借鉴参考。

方案二:漏液智能检测技术开发

灵感来源于水导电原理,采用液体检测感应器进行验证。经验证功能可满足,但无法直接应用,需对检测终端进行二次开发。对检测终端进行二次开发,其开发原理为:当电极接触到水时,其电阻值及电流有一定变化,通过设备读取相关数值来检测是否有漏水的现象[5],实现将不合格品剔除,使用信息化、数值化、自动化设备代替人工检查的目的。

通过电极感应装置进行检查是否有漏水,最终漏液智能检测技术开发方案为采用交流方式检测、检测回路与振荡回路分开,安全不触电;通过导通方式检测,50 MΩ电阻液体到普通水都能稳定检测[5],如图9所示。

图9 传感器原理示意图

根据除湿机尾部形状,设计锯齿片状错开检测结构,如图10;运行过程中,在到达检测工位前,提前感应减速,保障定位精度;到达测试工位后,检测片上升至接头位置检测。

图10 锯片仿形带检测终端

关于测试漏水的电极装置,一方面既要求电极的灵敏度高,另一方面也要求有足够的寿命,同时还要求安全可靠稳定。结合以上基本要求,进行实验验证。

第一次验证,使用石墨电极,经过理论分析及验证,石墨电极存在易分散,易受潮,覆盖在水面等缺点[6],该方案被否决。

第二次验证,使用金属电极,经过验证,能够用满足检测需求,经联机测试发现其检测的电流参数范围满足要求。

通过上述研究及验证,漏液智能检测技术采用断电保护式感应机理与锯片仿形带检测终端联合检测方式,满足功能检测要求,提高检测精准度,属于行业首创技术。

4 自动化与信息化结合

自动化设计为使用简易自动化装置代替人工进行各类检测,检测信息只随该台水箱的检测进行,水箱水泵检测完成后,该信息便消失,故还缺乏检测结果信息化的功能;通过增加主机来读取、储存相关信息的目的设计工装信息化的功能,在检测水箱水泵的同时,进行结果的有效存储及上传,随时进行查看,便于快捷地追溯、识别、整改使整改检测有效化,如图11。

图11 信息存储主机

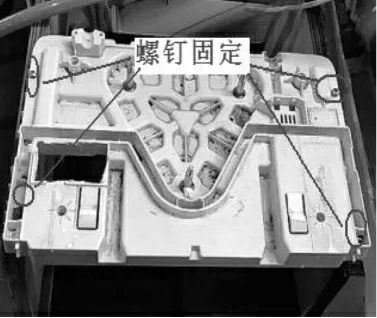

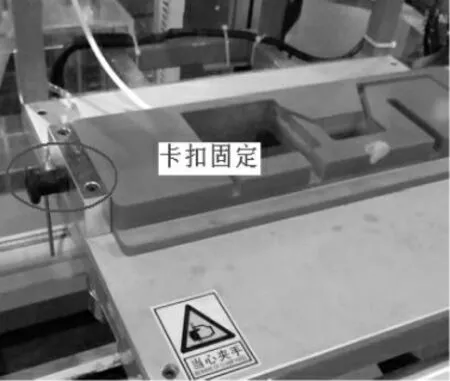

5 可测试机组快速切换的设计

目前内置水泵除湿机的机型相对较多,其水箱的结构设计也有所区别,故为满足开发的工装能够有效满足多类机型的测试,还需对测试工装的适用性方面进行研究和设计。旧测试工装使用底模固定方式进行,每个水箱底模通过螺钉固定到工装上,进而搭配水箱进行测试(见图12),故此方法在切换机型时,还需将螺钉拆除并切换底模后再固定螺钉,其切换效率十分低下;通过研究底模及其固定方式,创造性的开发采取了卡扣压紧固定方式,每个底模通过两边各一个卡扣,固定在检测车位上,切换时徒手拉开卡扣即可更换,固定牢靠可靠,切换效率高。

图12 改善前底盘固定切换模式

图13 改善后底盘固定切换模式

6 总结

针对此次对内置水泵自动测试工艺系统开发及研究,总结以下累计经验与创新点:

1、实现水泵检测提效及自动化,由以往人工操作5个工序(上料、注水、扬程检测、检漏、倒水)转变成2个工序(上料、倒水),实现3个工序自动化,效率提升20 %,降低员工劳动强度;

2、通过压强扬程转换算法,将压强检测应用于水泵扬程检测,自主开发数字量信号输出方式代替目视水管出水落后检测方式,实现扬程检测自动化、智能化、可视化,达到行业领先;

3、漏液智能检测自主开发,测试对比行业将近10余种传感器,并二次开发锯片仿形带检测终端,在检测方式上实现技术原创,解决了产品连接处液体泄漏检测的行业难题,同时可运用于其它液体检测领域;

4、自主设计开发环形线体,通过开发环形运转结构,实现测试工位循环使用,无需员工走动,消除多余动作浪费,实现水电分离,杜绝员工用电安全隐患。

本文通过对扬程检测方式和漏液智能检测方式进行研究和验证,对除湿机内置水泵自动测试工艺系统设备自主设计开发,提高内置水泵自动测试工艺水平,同时也为后续相类似检测技术设备开发提供一定的设计思路及开发经验。