贝雷梁下新型装配式牛腿设计及施工力学性能分析

屈如意,肖 斌,朱彦飞, 罗童庆, 黄 莺, 陈昌宏

(1.陕西建工第六建设集团有限公司,陕西 咸阳 712000;2.中国电建集团西北勘测设计研究院有限公司,西安 710065;3.西安建筑科技大学土木工程学院,西安 710055;4.西北工业大学力学与土木建筑学院,西安 710072)

0 前 言

随着城市建设不断发展,出现大量具有复杂结构形式的建筑物,但是也给施工带来了难题。当高层建筑高空连廊现场浇筑施工作业时,由于悬挑跨度较大无法通过搭设悬挑型钢平台进行支模,采用传统落地式满堂支撑架方式耗时费力,且搭设高度过高,无法确保施工安全性。越来越多的工程采用贝雷梁作为刚性转化平台,在刚性转化平台上部搭设模板支架,完成上部结构的现场浇筑[1],如图 1所示。其中图 2所示的贝雷梁桁架单元是由立杆、上下弦杆以及腹杆组成的桁架体系结构,作为在现浇支架、施工便桥以及公路、桥梁建设中广泛应用的临时结构形式。贝雷梁支撑体系主要由贝雷架、支撑架、加强弦杆、工字钢、钢立柱等组成。

图1 贝雷梁

图2 贝雷梁桁架单元

有关学者做了相关研究,陈业伟等人[2]针对厦门市某大型综合体工程中庭区域大跨度超高梁板高大模板施工,提出利用贝雷架作为平台搭设扣件式钢管脚手架支撑的施工方法,并与传统搭设超高扣件式钢管脚手架方法进行对比,分析其支撑体系的方案设计、施工工艺与安全质量控制要点。董开发等人[1]根据有限元分析、堆载试验及施工阶段现场的实时监测,对某项目的贝雷架高空支模平台进行了受力性能研究及分析。齐晓成[3]以实际工程为例,探讨了贝雷架在现浇梁模板支撑体系中的应用。以上分析针对贝雷梁进行了分析,但针对支撑体系中的支座部分,缺少定量性分析与评估。针对高空大跨度混凝土连廊施工,齐从月等人[4]为提高整个平台支撑体系的安全性和稳定性,设计了预埋钢牛腿板,并利用Midas有限元软件对支撑体系进行模拟。左明[5]以某高速公路互通立交项目施工为背景,采用牛腿贝雷梁支架法现浇箱梁的施工技术,该技术通过在墩柱预埋牛腿的方式降低满堂支架搭设高度,有效解决了传统作业中支架高宽比不满足规范要求、地基处理、支架搭设及拆除需花费较多人工、机械,尤其会造成施工工期延长,增加施工风险的问题。

综上所述,目前带有大跨度高空连廊的建筑物逐渐增多,而贝雷梁结合牛腿支座的支撑体系有效解决传统支撑体系的复杂性与不确定性。本文设计了一种新型贝雷梁的装配式牛腿,通过ANSYS有限元及现场监测分析并计算分析了其受力特性及可靠性,实现了装配化,以期达到高效、经济的目的,为高空大跨度多层型钢混凝土连体结构的新型支撑结构设计提供分析依据。

1 工程概况

陕西燃气产业研发与孵化基地(见图 3)项目位于西安市未央区凤城八路与民经一路十字西北角,由A、B、C 3座高层办公楼组成(见图4),办公楼AB座(主体地上19层,地下3层,框架剪力墙结构),办公楼C座(主体地上19层,地下3层,框架剪力墙结构),地下车库(主体地下3层,框架结构);总建筑面积约117 120 m2,地上建筑面积81 100 m2,地下建筑面积36 020 m2。AB座为钢筋混凝土连体结构,AB座建筑高度为79.85 m,主楼部分结构为型钢混凝土柱、梁组成钢骨架;连体部位为型钢混凝土主梁与钢筋混凝土连梁连接形成整体,连体结构跨度21 m。本工程贝雷架组合支模体系采用牛腿、组合钢箱梁及贝雷梁搭设平台,作为大跨度高空钢-混凝土连廊模板支撑体系的底座,降低了脚手架支撑高度,如图6所示。通过减少模板支撑体系高度,降低支撑钢管用量,优化施工工艺,降低施工作业难度,保证施工作业安全,提高整体经济效益。陕西燃气产业研发与孵化基地办公楼立面如图 5所示。

图3 A、B、C三座高层办公楼全景

图4 连体结构

图5 建筑立面

图6 牛腿贝雷梁支撑体系

2 装配式牛腿设计

2.1 设计参数

如图7所示装配式牛腿模型,矩形孔为抗剪键孔,圆形孔为高强螺栓孔,其中抗剪键大小为75 mm×30 mm(高×宽),10.9级高强螺栓直径为24mm,预紧力P=225 kN。牛腿端板尺寸1350 mm×750 mm×25 mm(长×宽×厚),牛腿顶、底水平板厚度均为25 mm,牛腿竖向支撑板厚度30 mm,牛腿外伸长度为900 mm。预埋板(厚度25 mm)与立柱的连接通过两种方式共同作用,如图8所示,抗剪键与立柱型钢焊接;带弯钩直钢筋预埋于立柱混凝土中。预埋板安装完成后如图9所示。其中,抗剪键具有预埋板与立柱型钢连接及抵抗竖向剪力双重作用。构件材质采用Q355B,弹性模量E=2.06×105MPa,屈服强度fy=355 MPa,设计强度f=305 MPa。

图7 装配式牛腿

图8 预埋板与立柱连接

图9 预埋板安装现场

2.2 牛腿安装

本文中的支撑牛腿采用装配式钢牛腿(见图 7),牛腿构件较重,施工人员操作高空吊篮至指定高度,塔吊吊装钢牛腿下落至安装位置,施工人员将装配式钢牛腿与柱预埋钢板上的螺杆用高强螺母连接,拧紧螺母并使用扭矩扳手测量扭矩值至规范扭矩值以上方可拆除吊装钢丝绳,装配式牛腿装配效果如图10所示。

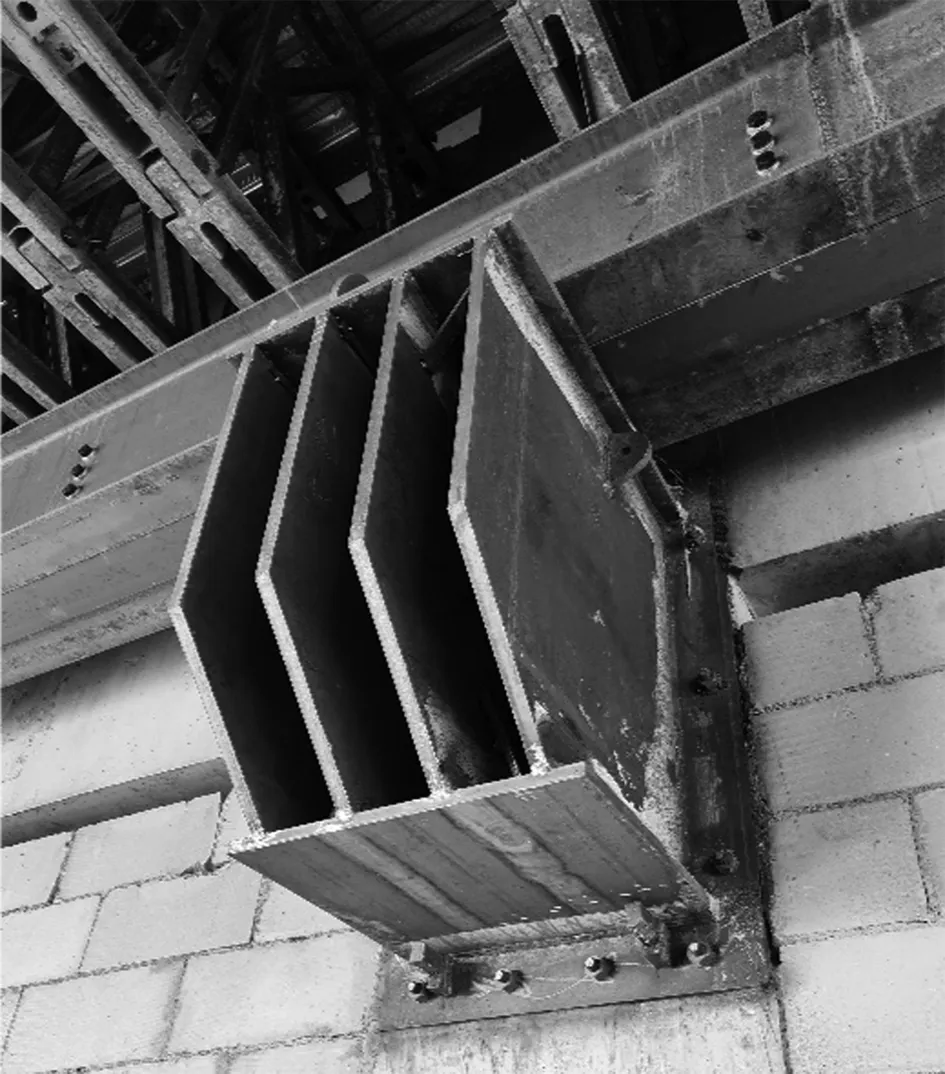

图10 装配式牛腿现场

2.3 牛腿支座反力

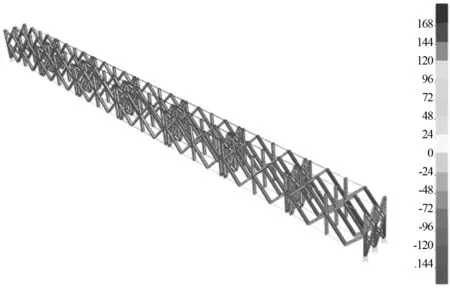

本文基于SAP2000有限元软件建立贝雷梁整体模型(见图 11),贝雷梁局部应力分布如图 12所示,工字钢箱形横梁模型及应力分布如图 13所示。根据计算确定支座反力,支座反力如表1所示,其中,F1、F2和F3分别为支座X、Y、Z3个方向的反力,最大支座反力F3=2 205.52 kN。

表1 牛腿支座反力

图11 贝雷梁整体模型

图12 贝雷梁局部应力分布

图13 横梁应力分布

2.4 有限元分析

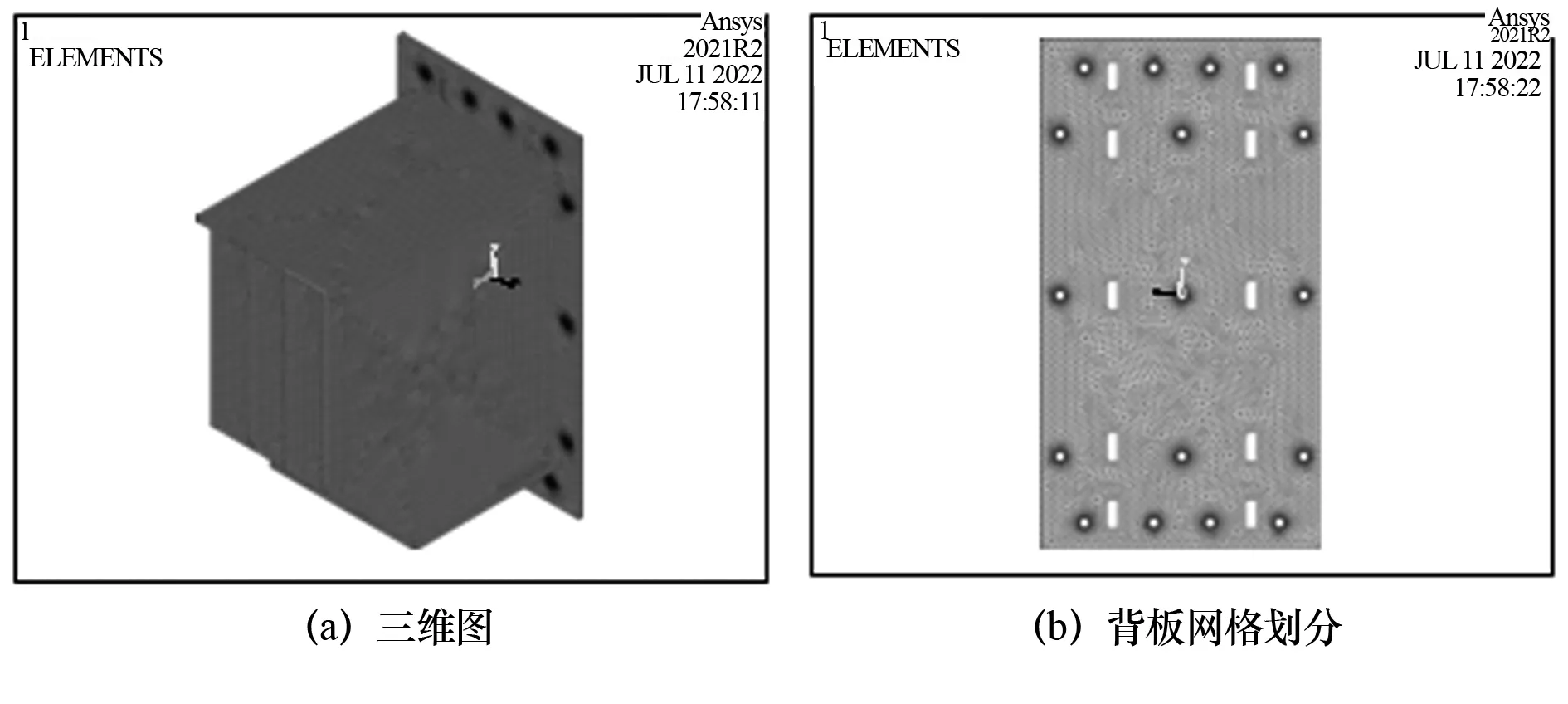

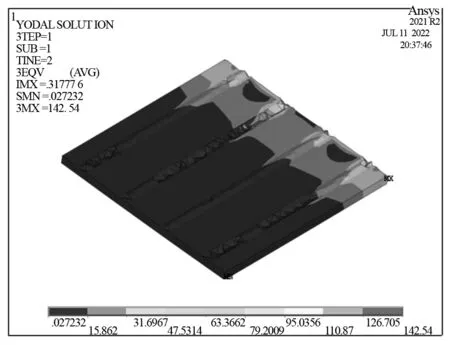

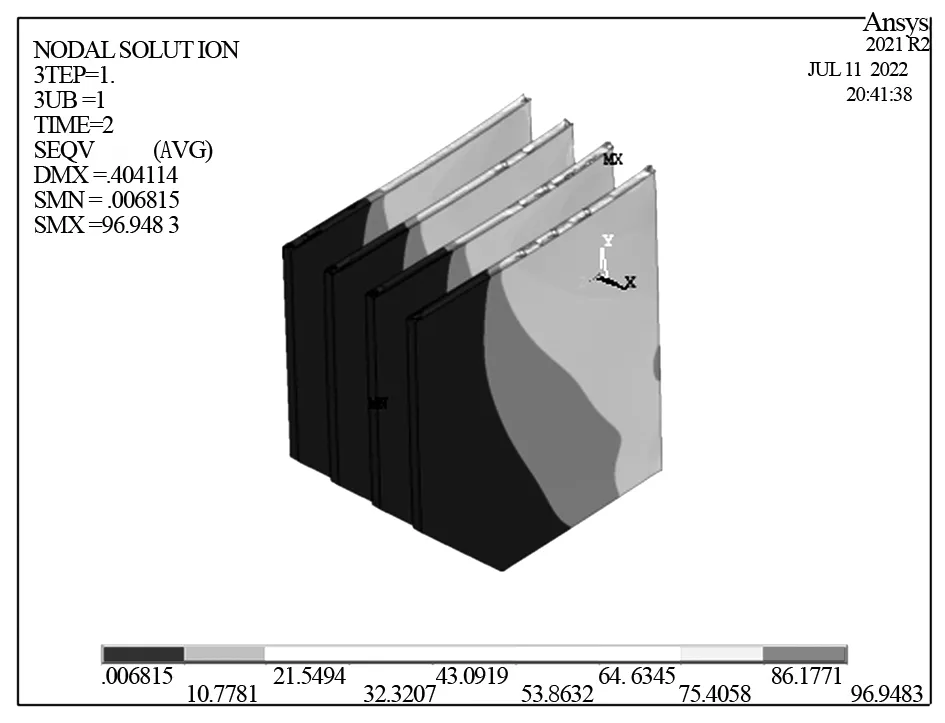

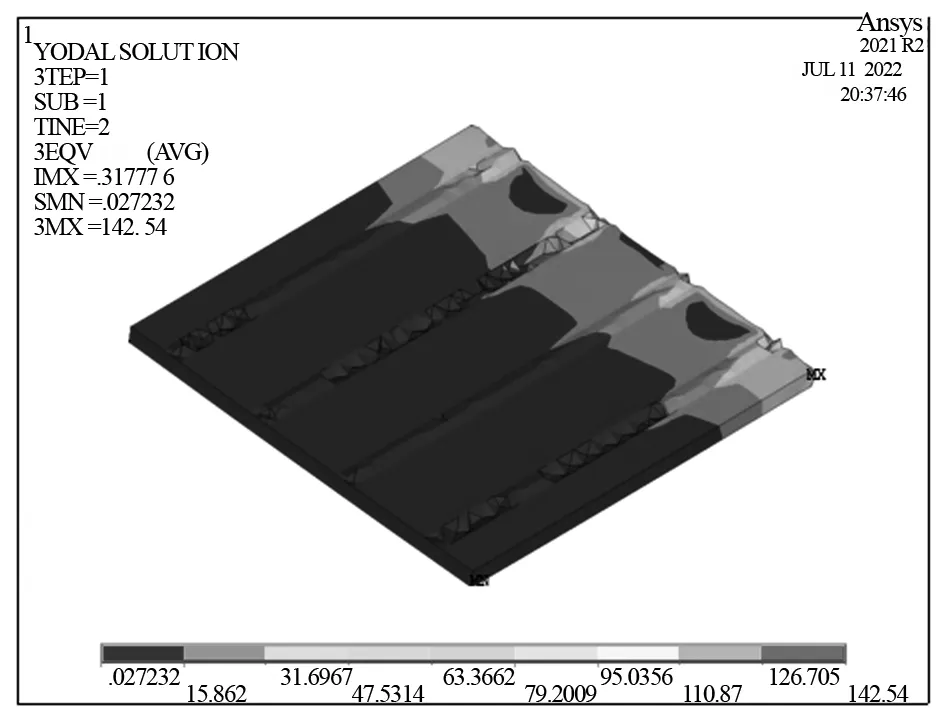

基于ANSYS软件简化分析牛腿应力分布规律。采用10节点四面体的SOLID187实体单元(见图 14),装配式牛腿网格划分如图 15所示,最大网格20 mm,最小网格2 mm。将本文2.3节所计算的支座反力F=2205.52 kN施加于牛腿顶板,荷载面宽度为箱梁宽度,如图 16所示。计算所得牛腿部分的Mises应力如图 17所示,牛腿背板Mises应力分布如图 18所示(σmax= 402.5 MPa)。其中牛腿顶板及底板应力分布分别如图 19和图 20所示,最大应力分别为σmax= 196.2 MPa和σmax= 142.5 MPa。牛腿支撑板最大应力为σmax= 96.9 MPa。如图 22所示,牛腿的最大竖向变形Uy=0.38 mm,且根据应力分布结果可知,牛腿背板的应力位于牛腿顶、底位置,考虑到有限元建模的局限性,由此新型装配式牛腿符合设计要求。但抗剪键与牛腿背板接触附近的板件应力大于螺栓孔附近应力,应引起重视,后续设计中可采用局部补强的方案,或尽量增加牛腿支撑板与开孔边缘的距离。

图14 SOLID187实体单元

图15 牛腿网格划分

图16 荷载施加

图17 牛腿部分Mises应力分布

图18 牛腿背板Mises应力分布

图19 牛腿顶板Mises应力分布

图20 牛腿底板Mises应力分布

图21 牛腿支撑板Mises应力分布

图22 牛腿竖向变形(Uy=0.38mm)

3 螺栓及焊缝校核

3.1 锚固配筋计算及强度校核

牛腿背板与预埋板采用10.9级M24高强螺栓连接,荷载选用最大荷载V= -2205.517 kN,偏心距e= 0.35 m(V= 2205.517 kN;M= 2205.5×(0.1+0.25)=753.5 kN.m)。

锚筋的锚固长度la计算如下:

(1)

公式(1)中:α为锚固钢筋的外形系数,取0.14;fy为普通钢筋的抗拉强度设计值,取360 MPa;d为锚固钢筋的直径,取值25 mm;ξa为锚固长度修正系数,取1.0。

若采用末端锚板(塞焊),锚固长度计算如下:

la=ξalab=0.6×736.8=443 mm

(2)

(3)

公式(3)中:αr为锚固钢筋层数的影响系数,取0.7;αv为锚固受剪承载力系数,取0.461:αb为锚固弯曲变形折减系数;z取值1200 mm。

配筋面积As计算如下:

(4)

其中

根据公式(3)和公式(4)计算可得锚固配筋面积As0=23348 mm2,本文所设计装配式牛腿的预埋板实配12根直钢筋和10根剪切键As=0.25×3.14×252×12+75×30×10=28387.5 mm2>As0=23348 mm2。

3.2 高强螺栓计算

高强螺栓单个螺栓最大拉力如下:

(5)

抗剪件承载力计算:[Nv]=10×75×30×170/1000=3825 kN > 2205.52 kN

端板承压计算:[Nc]=10×25×30×400/1000=3000 kN > 2205.517 kN。

3.3 牛腿焊缝校核

牛腿顶板、底板、支撑板、背板采用E5016焊条,45°“V”型坡口焊接,计算按照hf=8 mm,荷载选用最大荷载V=-2205.5 kN,偏心距e=0.35 m。焊缝如图23、24所示。

图23 焊缝形状

图24 焊缝组合截面属性

依据GB 50017-2017《钢结构设计标准》[7]的第11.2条,本文中增大系数βf保守取值βf=1.0,根据如下计算可知,焊缝满足强度。

(6)

公式(6)中:σf为按焊缝有效截面计算,垂直于焊缝长度方向的应力,MPa;We为焊缝组合截面按焊缝有效截面计算的截面模量,取值12 068 222 mm3。

(7)

公式(7)中:τf为沿焊缝长度方向的剪应力,MPa;he为对接焊缝的计算厚度,取值5.6 mm;lw焊缝长度,取值944.4 mm。

(8)

4 结 论

本文开发了一种贝雷梁下的新型装配式牛腿支撑结构,并基于ANSYS软件定量定性校验了牛腿节点的可靠性,形成结论如下:

(1)通过现场施工及计算分析,采用抗剪键与高强螺栓组合的方式实现贝雷梁下牛腿的装配化具有较强可行性,所开发结构方案具有安全、高效的特点。

(2)装配式牛腿的顶板、底板、支撑板应力约为背板的50%,背板应力分布相对复杂。本文中所提装配式牛腿竖向整体变形较小,满足可靠性的要求。

(3)抗剪键与牛腿背板接触附近的板件易出现应力集中,应力值大于螺栓孔附近应力,实际工程设计中应予以重视,可采用局部补强的方案,或尽量增加牛腿支撑板与开孔边缘的距离。