养护温度对凝灰岩基胶凝材料力学性能的影响机理

张 平,马旭东,韩世界,古龙龙,王章彦

(中建西部建设新疆有限公司,乌鲁木齐 830000)

0 引 言

随着我国土木工程建设的蓬勃发展,混凝土矿物掺合料的需求量日益增加[1],在中国的西部地区甚至出现粉煤灰和矿粉供应紧张、价格上涨等问题。因此结合本地特点开发具有火山灰活性的矿物掺合料部分或全部替代粉煤灰或矿粉,已经成为混凝土矿物掺合料发展的趋势,这不仅可以解决传统矿物掺合料供应紧张问题,节省工程造价,同时还能大大减少与火山喷发有关的环境问题[2]。凝灰岩是经过火山喷出散落在地面经过压结和水化胶结固化而形成的一种火山灰碎屑岩[3-4],含有高硅、富铝、低铁等,还有大量的无定形玻璃体,具有一定的火山灰活性。目前,国内外学者[5-8]对凝灰岩作为一种重要胶凝材料进行大量研究。Cherrak等[9]探讨了将钙质凝灰岩替代砂来配制混凝土的可能性;Liguori等[10]论证了用沸石化凝灰岩制备环境友好型胶凝材料的可能性;Uzal等[11-12]将火山灰质材料掺入Protland水泥中,发现在特定的水胶比和细度条件下,掺入55%(质量分数)火山灰质材料的复合水泥120 d抗压强度与纯Protland水泥强度相当,并认为这与其火山灰效应有关。

养护温度是影响胶凝材料水化反应程度和水化反应速度的主要因素,养护温度控制在一定范围能够促进混凝土的水化并且有利于其力学性能的提高,但超过一定范围则对其内部微观结构造成一定程度的破坏从而影响养护效果,而针对这一影响目前尚没有系统的研究。基于此,本文以凝灰岩为原料,通过改变养护温度提高凝灰岩基胶凝材料的活性,系统研究了养护温度对凝灰岩基胶凝材料的力学性能和水化机理,为凝灰岩在混凝土工程中的应用提供一定的理论指导。

1 实 验

1.1 原材料

本试验采用的水泥为昌吉天宇华鑫水泥有限责任公司P·O 42.5硅酸盐水泥,凝灰岩来源于新疆伊宁地区的火山灰碎屑岩,比表面积为460 m2/kg。水泥和凝灰岩的化学组成如表1所示。水泥的基本性能如表2所示,凝灰岩的矿物相如图1所示。

表1 水泥和凝灰岩的主要化学组成

表2 水泥的基本性能

图1 凝灰岩的XRD谱

如表1所示,凝灰岩的化学组成为SiO2、Al2O3、CaO、MgO、K2O以及少量的Na2O,由图1可知,凝灰岩主要由石英相、钾长石及部分无定型玻璃体构成。

1.2 试验方法

1.2.1 凝灰岩基胶凝材料的力学性能试验方法

将凝灰岩置于颚式破碎机(EP-100×125型)中进行破碎,再经过球磨机(SMφ500×500型)粉磨60 min制备磨细凝灰岩粉。

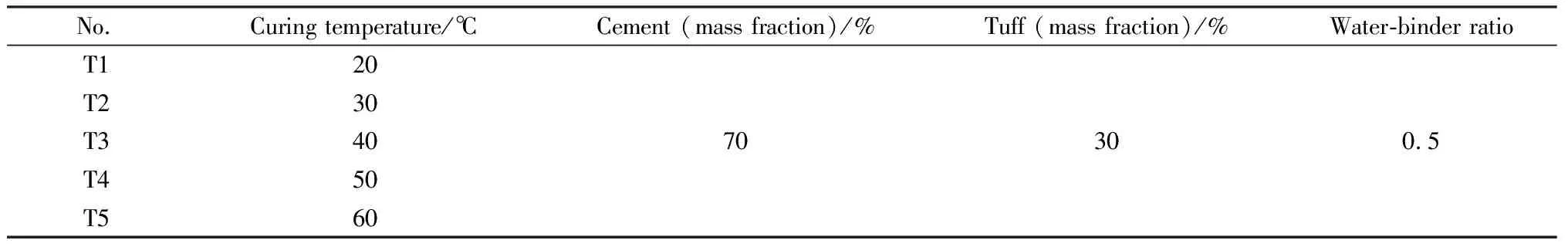

凝灰岩基胶凝材料的配合比如表3所示。磨细凝灰岩以30%等质量代替水泥,水胶比为0.5,成型尺寸为40 mm×40 mm×160 mm的水泥净浆试件,成型24 h的试件脱模后分别在20 ℃、30 ℃、40 ℃、50 ℃和60 ℃养护24 h,然后标准养护(温度(20±2)℃,相对湿度≥95%)至规定龄期,测试凝灰岩基胶凝材料净浆试件3 d、7 d和28 d的力学性能。

表3 凝灰岩基胶凝材料的配合比

1.2.2 凝灰岩基胶凝材料的微观结构分析

将养护至指定龄期的水泥硬化浆体试样敲碎,取其中间部分的碎块放入无水乙醇中终止水化48 h,中间更换一次无水乙醇。将终止水化的破碎样在40~50 ℃的条件下烘干24 h后备用,采用PerkinElmer Spectrum Two型的傅里叶红外光谱仪进行硅氧四面体聚合程度分析;采用美国TA公司的SDTQ 600型综合热分析仪分析样品水化产物的组成及其含量;采用日本的JSM 5900型场发射电子扫描电镜观察胶凝材料水化产物的微观形貌及规律;采用美国Micromeritics公司的Autopore IV 9510型高性能全自动压汞仪进行凝灰岩基胶凝材料净浆试块的孔结构分析。

2 结果与讨论

2.1 力学性能分析

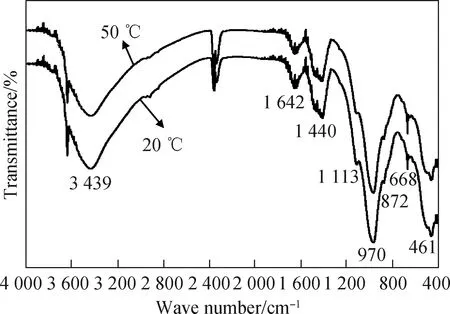

凝灰岩基胶凝材料的力学性能如表4所示,随着养护温度的提高,凝灰岩基胶凝材料的抗压强度和抗折强度均逐渐提高。当养护温度为20 ℃时,凝灰岩基胶凝材料的7 d和28 d的抗压强度依次为30.3 MPa和35.6 MPa;继续增大养护温度,胶凝材料的抗压强度逐渐增大,当养护温度达到50 ℃时,凝灰岩基胶凝材料的力学性能达到最大,7 d和28 d的抗压强度分别为46.8 MPa和55.1 MPa,相比于20 ℃时,分别提高了54.4%和54.8%,这是由于高温环境会加速且充分促进胶凝材料的水化反应,促进生成水化产物,提高了凝灰岩基胶凝材料的力学性能;继续增大养护温度至60 ℃,凝灰岩基胶凝材料的抗压强度有所降低,这可能是胶凝材料水化生成的AFt在高温条件下不稳定且容易分解造成的。此外,从表4还可以看出,凝灰岩基胶凝材料的抗折强度与抗压强度具有相同的发展规律。

表4 凝灰岩基胶凝材料的力学性能

综上分析,提高养护温度不仅能够提高早期强度,还能提高后期强度。50 ℃养护下的凝灰岩基胶凝材料的力学性能达到最大值,28 d的抗压强度和抗折强度分别为55.1 MPa和7.8 MPa。为了探讨养护温度对凝灰岩基胶凝材料力学性能的增强机理,将选取养护至28 d的T1试样(20 ℃养护)和T4试样(50 ℃养护)开展微观试验。

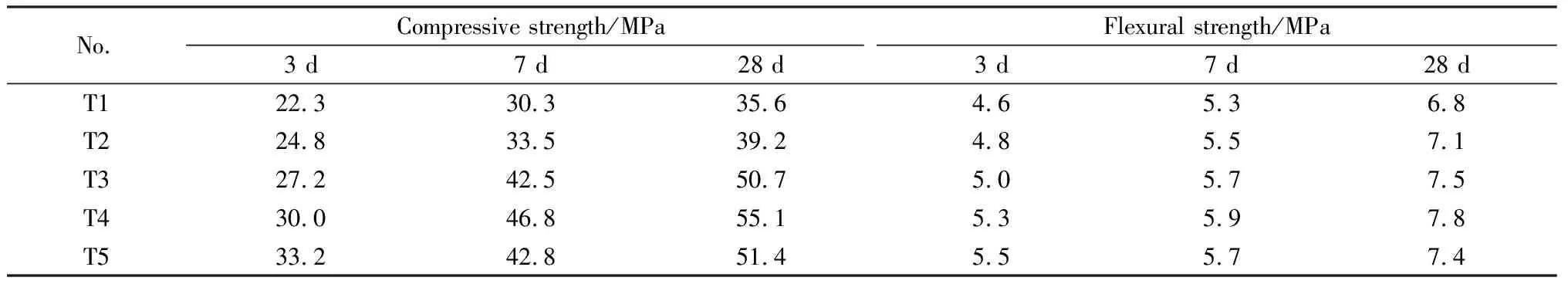

2.2 FTIR分析

图2为不同养护温度下凝灰岩基胶凝材料水化28 d的FTIR谱。从图2中可以看出,3 439 cm-1为H—O键的非对称伸缩振动吸收峰,1 642 cm-1为H—O键的弯曲振动吸收峰[13],1 440 cm-1和873 cm-1为C—O—C键的伸缩振动吸收峰[14],1 113 cm-1、461cm-1和970 cm-1为Si—O键伸缩振动吸收峰[13],668 cm-1为T—O(T为Si或Al)键伸缩振动吸收峰。由图2可见,不同养护温度下凝灰岩基胶凝材料的FTIR谱基本相似,未见不同的振动吸收峰,表明提高养护温度不会改变凝灰岩基胶凝材料的水化产物类型。

图2 不同养护温度下凝灰岩基胶凝材料水化28 d的FTIR谱

2.3 TG分析

图3为不同养护温度下凝灰岩基胶凝材料水化28 d的TG曲线。由文献[15-16]可知,87~180 ℃的失重主要由样品中AFt和C-S-H等水化产物损失结晶水引起的[15];440~520 ℃的失重主要是样品中Ca(OH)2的分解作用造成的;765~785 ℃的失重主要是样品中CaCO3的分解作用造成的[16]。表5为凝灰岩基胶凝材料基体中结晶水和Ca(OH)2含量,由表5可知,20 ℃养护(T1)的凝灰岩基胶凝材料水化28 d形成水化产物结晶水和Ca(OH)2的含量分别为4.9%和3.3%。与T1相比,50 ℃养护(T4)的凝灰岩基胶凝材料形成水化产物结晶水含量增加了2.3个百分点,表明提高养护温度能促进凝灰岩基胶凝材料的水化。此外还发现,与T1相比,50 ℃养护的凝灰岩基胶凝材料水化生成的Ca(OH)2含量降低了0.6个百分点,其主要原因是提高养护温度激发了凝灰岩的潜在活性,促进了凝灰岩活性硅、铝的溶出,并与Ca(OH)2发生火山灰反应生成更多的AFt和C-S-H等水化产物,降低了Ca(OH)2的含量。

图3 不同养护温度下凝灰岩基胶凝材料水化28 d的TG曲线

表5 凝灰岩基胶凝材料基体中结晶水和Ca(OH)2含量

2.4 SEM分析

图4为不同养护温度下凝灰岩基胶凝材料水化28 d的SEM照片。从图4(a)可以看出,20 ℃养护时,凝灰岩基胶凝材料水化形成大量的水化产物,但是水化产物之间存在大量的孔隙,基体结构较为疏松,宏观上表现为凝灰岩基胶凝材料具有较低的力学性能。从图4(b)可以观察到,50 ℃养护的凝灰岩基胶凝材料水化形成的水化产物相互连成一片,水化产物之间的孔隙较少,基体结构较为致密,宏观表现为凝灰岩基胶凝材料具有较高的力学性能,这与表4所呈现的强度规律是一致的。

图4 不同养护温度下凝灰岩基胶凝材料水化28 d的SEM照片

2.5 样品的孔结构分析

表6为不同养护温度下凝灰岩基胶凝材料水化产物的孔结构分布特征。根据文献[17]将孔分为四类:凝胶孔(<10 nm)、过渡孔(10~100 nm)、毛细孔(100~1 000 nm)、大孔(>1 000 nm)。从表6可以看出,20 ℃养护(T1)的凝灰岩基胶凝材料的孔隙率为18.36%,临界孔径为32.56 nm,最可几孔径为28.41 nm,小于10 nm的孔径占3.56 %,10~100 nm的孔径占比49.32%,100~1 000 nm的孔径占比为32.45%,大于1 000 nm的孔径占比为14.67%。与T1相比,50 ℃养护(T4)的凝灰岩基胶凝材料的孔隙率降低了7.09个百分点,最可几孔径降低了14.80 nm,小于10 nm的孔径增加12.28个百分点,10~100 nm的孔径增加了16.94个百分点,100~1 000 nm的孔径降低了19.87个百分点,大于1 000 nm的孔径降低了9.35个百分点,这表明提高养护温度可以降低凝灰岩基胶凝材料的孔隙率,增加凝胶孔和过渡孔的所占比例,减少毛细孔和大孔的所占比例,同时减少最可几孔径,使凝灰岩基胶凝材料的孔径得到了一定的细化,改善了胶凝材料基体的孔结构,提高了基体结构的力学性能。

表6 凝灰岩基胶凝材料水化产物的孔径分布特征

3 结 论

(1)提高养护温度对凝灰岩基胶凝材料的力学性能具有一定的增强效果,提高养护温度不仅能提高早期强度,还可以提高后期强度,凝灰岩基胶凝材料的最佳养护温度为50 ℃。

(2)提高养护温度不会改变凝灰岩基胶凝材料的水化产物类型,但增加了凝灰岩基胶凝材料中AFt和C-S-H等水化产物含量,降低了Ca(OH)2的含量。

(3)提高养护温度可以增加凝胶孔和过渡孔占比,细化孔径结构,降低孔隙率,提高基体结构的致密度。